用于熔喷布喷丝板的打孔机构的制作方法

1.本实用新型涉及机加工设备技术领域,尤其是一种用于熔喷布喷丝板的打孔机构。

背景技术:

2.新冠肺炎疫情蔓延全球,口罩等防疫物资全球紧俏,特别是医用外科口罩及n95、kn95等标准的高防护性口罩供不应求。处于口罩生产上游的熔喷布遭遇供应瓶颈,成为短期内限制口罩产能增长的重要因素。

3.熔喷生产设备主机的核心部件是喷丝板,该模具上有许多供熔体通过的喷丝孔,其生产及加工至关重要,直接关系到熔喷布的生产效率及品质。在非常时期,能够及时为熔喷布生产设备商提供可满足高防护性口罩熔喷布生产所需的喷丝板就变得尤为重要。

4.现有技术中,在喷丝板加工过程中,普通数控机床用的钻头无法直接用于钻孔;由于喷丝板上深孔尺寸精度较高,在实际机加工中存在诸多问题,如加工孔表面粗糙度差、尺寸一致性低、孔型不圆等,极大地影响了后道口罩的生产。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的用于熔喷布喷丝板的打孔机构,从而有效提升了深孔加工精度和加工质量,助力于解决熔喷布喷丝板高质量加工的难题。

6.本实用新型所采用的技术方案如下:

7.一种用于熔喷布喷丝板的打孔机构,包括底座,所述底座上表面的前部安装有水槽,水槽内沿着x轴方向间隔安装有多组夹紧机构,多组夹紧机构共同夹装有喷丝板;位于水槽后方的底座上安装有x向驱动机构,x向驱动机构上安装有沿其滑动的x向移动座,x向移动座上安装有y向驱动机构,y向驱动机构上安装有沿其滑动的y向移动座,y向移动座前侧面通过z向驱动机构滑动安装有z向移动座;所述z向移动座前端头安装有支撑板,支撑板前侧面左右并列安装有相机组件和机头。

8.作为上述技术方案的进一步改进:

9.单组夹紧机构的结构为:包括固装于水槽内底面的支座,支座上开有前后贯穿的t型槽,位于t型槽两侧的支座上对称安装有支承条,两个支承条上方共同支承有倒置u型结构的夹紧件;所述夹紧件的数量为两个,两个夹紧件沿着支承条的长度方向布置,从上至下贯穿夹紧件的紧固螺栓向下伸至t型槽中并与t型螺母锁紧;位于两个夹紧件之间的支承条上支承有喷丝板,两个夹紧件靠近喷丝板的竖直臂上均贯穿锁装有调节螺栓,单个调节螺栓的尾端贯穿夹紧件后朝向并贴紧喷丝板。

10.所述相机组件通过移动滑台安装于支撑板侧面,移动滑台的移动方向与x向驱动机构一致。

11.所述机头的结构为:包括固装于支撑板侧面的背板,背板上安装有纵向模组,纵向

模组上安装有下电磁铁并带动其上下移动,下电磁铁端部连接有下铁芯,下铁芯上安装有常开辅助进丝夹子;位于纵向模组侧面外部的背板上还通过支架安装有纵向布置的导丝管,位于导丝管侧面下方的背板上安装有上电磁铁,上电磁铁端部连接有上铁芯,上铁芯上安装有常闭导电夹子;所述背板侧面固装有支板,支板底端弯折延伸至导丝管的正下方,支板上转动安装有陶瓷导嘴;从导丝管穿出的电极丝向下依次穿过常闭导电夹子、常开辅助进丝夹子和陶瓷导嘴。

12.所述支板上转动安装有带轮,带轮底面固装有陶瓷导嘴,陶瓷导嘴向下贯穿支板;所述带轮由动力系统经皮带机构带动转动。

13.所述陶瓷导嘴为小端朝下的锥形结构。

14.所述x向驱动机构的结构为:包括沿着x轴方向转动安装于底座上的丝杆,丝杆通过螺母与x向移动座螺旋副安装,丝杆端头衔接安装有电机,位于丝杆两侧的底座上对称安装有导轨,单根导轨均通过滑块滑动安装于x向移动座底面。

15.所述y向驱动机构和z向驱动机构均为电动直线模组。

16.所述z向移动座为h型结构,z向移动座一外侧面安装有支撑板,z向移动座另一外侧面滑动安装于z向驱动机构上。

17.本实用新型的有益效果如下:

18.本实用新型结构紧凑、合理,操作方便,通过夹紧机构将待加工的喷丝板夹紧于水槽中,通过x向驱动机构和y向驱动机构灵活调节水平面内机头相对于喷丝板的位置,由z向驱动机构带动机头下行,通过电火花的方式对喷丝板进行深孔加工,并配置有相机组件,在加工过程中通过画面实时监控加工状态,有效提升了深孔加工的精度和质量,助力于解决喷丝板高质量加工的难题;

19.本实用新型还包括如下优点:

20.适用于熔喷布喷丝板上深孔的加工,能够满足孔径φ0.1

‑

0.3mm,深径比15:1,孔位置精度

±

5μm,加工精度

±

3μm,倒锥角范围0~2

°

精度的要求,通过加长的x向驱动机构还适用于1.6米甚至更长喷丝板的加工,使用灵活性好;

21.通过相对设置的夹紧件对喷丝板两侧进行加紧,并能通过相对设置的调节螺栓对喷丝板进行水平面内转角的微调,助力于保障喷丝板上加工孔的位置位于同一直线上,整套孔的直线度可达0.01mm以内;并配合相机组件实时监控加工孔形及质量,极大地降低了喷丝板的报废率;

22.陶瓷导嘴为小端朝下的锥形结构,锥形结构的设置有效助力于熔喷布喷丝板上倒锥形孔和破口孔的成型。

附图说明

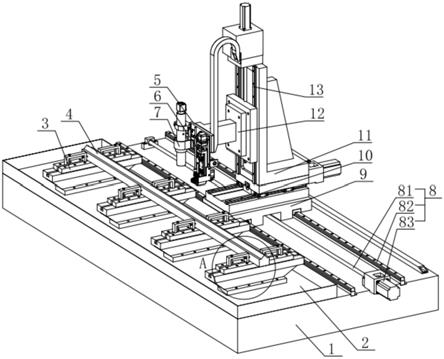

23.图1为本实用新型的结构示意图。

24.图2为图1中a部的局部放大图。

25.图3为本实用新型相机组件和机头相对于支撑板的安装示意图。

26.图4为图3中b部的局部放大图。

27.其中:1、底座;2、水槽;3、夹紧机构;4、喷丝板;5、支撑板;6、机头;7、相机组件;8、x向驱动机构;9、x向移动座;10、y向驱动机构;11、y向移动座;12、z向移动座;13、z向驱动机

构;31、支座;32、支承条;33、夹紧件;34、紧固螺栓;35、调节螺栓;311、t型槽;60、下铁芯;61、背板;62、纵向模组;63、下电磁铁;64、支板;65、导丝管;66、上电磁铁;67、带轮;68、陶瓷导嘴;69、上铁芯;71、移动滑台;81、丝杆;82、导轨;83、电机。

具体实施方式

28.下面结合附图,说明本实用新型的具体实施方式。

29.如图1所示,本实施例的用于熔喷布喷丝板的打孔机构,包括底座1,底座1上表面的前部安装有水槽2,水槽2内沿着x轴方向间隔安装有多组夹紧机构3,多组夹紧机构3共同夹装有喷丝板4;位于水槽2后方的底座1上安装有x向驱动机构8,x向驱动机构8上安装有沿其滑动的x向移动座9,x向移动座9上安装有y向驱动机构10,y向驱动机构10上安装有沿其滑动的y向移动座11,y向移动座11前侧面通过z向驱动机构13滑动安装有z向移动座12;z向移动座12前端头安装有支撑板5,支撑板5前侧面左右并列安装有相机组件7和机头6;通过夹紧机构3将待加工的喷丝板4夹紧于水槽2中,通过x向驱动机构8和y向驱动机构10灵活调节水平面内机头6相对于喷丝板4的位置,由z向驱动机构13带动机头6下行,通过电火花的方式对喷丝板4深孔加工,并配置有相机组件7,在加工过程中通过画面实时监控加工状态,有效提升了深孔加工的精度和质量,助力于解决喷丝板高质量加工的难题。

30.如图2所示,单组夹紧机构3的结构为:包括固装于水槽2内底面的支座31,支座31上开有前后贯穿的t型槽311,位于t型槽311两侧的支座31上对称安装有支承条32,两个支承条32上方共同支承有倒置u型结构的夹紧件33;夹紧件33的数量为两个,两个夹紧件33沿着支承条32的长度方向布置,从上至下贯穿夹紧件33的紧固螺栓34向下伸至t型槽311中并与t型螺母锁紧;位于两个夹紧件33之间的支承条32上支承有喷丝板4,两个夹紧件33靠近喷丝板4的竖直臂上均贯穿锁装有调节螺栓35,单个调节螺栓35的尾端贯穿夹紧件33后朝向并贴紧喷丝板4;通过相对设置的夹紧件33对喷丝板4两侧进行加紧,并能通过相对设置的调节螺栓35对喷丝板4进行水平面内转角的微调,助力于保障喷丝板4上加工孔的位置位于同一直线上,整套孔的直线度可达0.01mm以内;并配合相机组件7实时监控加工孔形及质量,极大地降低了喷丝板的报废率。

31.如图3所示,相机组件7通过移动滑台71安装于支撑板5侧面,移动滑台71的移动方向与x向驱动机构8一致。

32.如图4所示,机头6的结构为:包括固装于支撑板5侧面的背板61,背板61上安装有纵向模组62,纵向模组62上安装有下电磁铁63并带动其上下移动,下电磁铁63端部连接有下铁芯60,下铁芯60上安装有常开辅助进丝夹子;位于纵向模组62侧面外部的背板61上还通过支架安装有纵向布置的导丝管65,位于导丝管65侧面下方的背板61上安装有上电磁铁66,上电磁铁66端部连接有上铁芯69,上铁芯69上安装有常闭导电夹子;背板61侧面固装有支板64,支板64底端弯折延伸至导丝管65的正下方,支板64上转动安装有陶瓷导嘴68;从导丝管65穿出的电极丝向下依次穿过常闭导电夹子、常开辅助进丝夹子和陶瓷导嘴68。

33.支板64上转动安装有带轮67,带轮67底面固装有陶瓷导嘴68,陶瓷导嘴68向下贯穿支板64;带轮67由动力系统经皮带机构带动转动。

34.陶瓷导嘴68为小端朝下的锥形结构,锥形结构的设置有效助力于熔喷布喷丝板4上倒锥形孔和破口孔的成型。

35.x向驱动机构8的结构为:包括沿着x轴方向转动安装于底座1上的丝杆81,丝杆81通过螺母与x向移动座9螺旋副安装,丝杆81端头衔接安装有电机83,位于丝杆81两侧的底座1上对称安装有导轨82,单根导轨82均通过滑块滑动安装于x向移动座9底面。

36.y向驱动机构10和z向驱动机构13均为电动直线模组。

37.z向移动座12为h型结构,z向移动座12一外侧面安装有支撑板5,z向移动座12另一外侧面滑动安装于z向驱动机构13上。

38.本实施例中,相机组件7为280倍高倍显微镜。

39.本实用新型尤其适用于熔喷布喷丝板4上深孔的加工,并且能够满足孔径φ0.1

‑

0.3mm,深径比15:1,孔位置精度

±

5μm,加工精度

±

3μm,倒锥角范围0~2

°

精度的要求,通过加长的x向驱动机构8还适用于1.6米伸至更长喷丝板的加工,电火花的加工方式尤其适用于耐磨材质喷丝板4的加工,使用灵活性好,并且能够取代现有技术中喷丝板4机械钻孔和普通电火花加工的方式。

40.使用时,将单组夹紧机构3内相对设置的夹紧件33沿着支承条32相背滑出,在多组夹紧机构3的支承条32上放置待加工的喷丝板4,再将夹紧件33相向滑入并分别通过紧固螺栓34相对于支座31旋紧;相向或者相背旋动每组夹紧机构3上夹紧件33的调节螺栓35,以微调喷丝板4使其长度方向与x方向一致;x向驱动机构8带动机头6移动至喷丝板4端部待加工的第一个孔处,同时y向驱动机构10工作带动机头6移动,使得陶瓷导嘴68位于第一个孔的正上方;得电进行火花放电,同时z向驱动机构13工作,进而加工出第一个孔;而后在x向驱动机构8的带动下,依次进行喷丝板4上其余孔的加工;在加工过程中,通过相机组件7对电火花加工过程进行实施监控,以及时获取加工孔的实时状态。

41.本实用新型操作简单,结构紧凑合理,尤其适用于熔喷布喷丝板4上深孔的加工,有效助力于喷丝板4加工质量以及熔喷布生产质量的提高,实用性好。

42.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1