用于沿着辊轧方向辊轧金属条和金属丝的轧机的制作方法

1.本实用新型涉及用于沿着辊轧方向辊轧金属条和金属丝的轧机,所述轧机具有沿辊轧方向彼此前后布置的多个3辊机架,所述3辊机架中的每一个包括三个用于辊轧金属条和金属丝的轧辊。

2.这类辊轧机架在本实用新型的情境中被称为3辊机架且主要用以生产长圆形产品,如条或线。

背景技术:

3.上文所提及的技术领域的轧机已经基本为人所知几十年了。这类轧机通常用以生产圆形产品,所述产品依次经过数个辊轧机架2以便将其从最初产品逐渐调适到半成品或成品的所要形状和大小。

4.一开始,轧机配备有3辊机架,每一机架具有单个输入轴,且三个轧辊由内部锥齿轮驱动,所述锥齿轮将来自单个输入轴的力矩传输到相应轧辊。现有技术稍后发展到3辊机架2具有三个单独的输入轴1,三个轧辊中的每一个都有一个输入轴1,如图1中所示,这需要通过复合齿轮箱将力矩分布到三个输入轴。辊轧机架的这三个输入轴以彼此120

°

角距的方式布置成星形。图2示出如现有技术已知的用于3辊机架的轧机内部的单机架位置的传动系的典型布置。现有技术的传动系在每一单机架位置具有一个共同电动机4、一个减速齿轮箱5、一个分配齿轮箱6和多个锥齿轮箱7以驱动机架2的以相对于彼此120

°

星形取向布置的所有三个轧辊3。取决于此传动系设计,不同齿轮具有各自的个别齿轮箱,或部分地处于共同外壳内部。单个传动系的不同齿轮箱还必须与联接件连接。

5.此类型的传动系布置适用于具有3辊机架的小型轧机。这类小型轧机通常被设计成辊轧成品直径高达100mm的条形物。

6.在需辊轧较大直径的情况下,用于3辊机架的轧机的几何大小不成比例地增长。

7.开始是辊轧成品直径约为120mm的条形物,机架的尺寸变得大到传动系必须在将被驱动的三个辊轴之间桥接非常大的距离。结果,辊轧机组的投入成本和尺寸增加得如此之多以致于建造这类具有3辊机架的大型轧机不再具经济效益。用于更大大小的轧机被称为大型轧条机。

技术实现要素:

8.上述问题通过一种用于沿着辊轧方向辊轧金属条和金属丝的轧机来解决,所述轧机具有沿所述辊轧方向彼此前后布置的多个3辊机架,其中每一3辊机架包括三个用于辊轧所述金属条和金属丝的轧辊。根据本实用新型,所述3辊机架的所述三个轧辊中的每一个独立地连接到个别传动系,其中所述传动系中的每一个包括电动机、齿轮箱、电机联接件和机架联接件。

9.根据本实用新型,用于现有技术的传动系替换为三个个别传动系,其中的每一个驱动单个机架的一个单轧辊。这使得必须将共同电动机替换为以电同步方式驱动的三个个

别电动机以确保以相同速度驱动单个滚轧机架的所有三个轧辊。

10.因为电动机在此情况下仅必须施加由轧辊机架的三个轧辊施加的总辊轧力的三分之一,所以所述三个轧辊的尺寸可能较小。这提供了另一优点,即,电动机可并排布置并且不再必须彼此前后嵌套。这减小整个轧机的占用面积。

11.优选地,传动系中的每一个的电机联接件具有功能上连接电动机和齿轮箱的限制力矩的安全联接件。

12.即使当使用三个电动机各自用于每一个别轧辊机架时,机架的各自相应的被驱动辊所需的力是显著的并且可高达1mw。在轧机操作期间的功能故障可造成堆积。因此,可阻挡轧机的轧辊机架中的一个的个别轧辊。在这类功能故障的情况下,每一个别电机的通常高速度和电动机的相关联高动能使得其会首先中断传动系。这可通过在相应电动机和齿轮箱的对应输入轴之间布置对应安全联接件来解决。

13.优选地,所有上部传动系、所有中间传动系和所有下部传动系分别安装于单独的个别基座上。

14.每一机架位置的三个传动系的间隔使得可能将传动系中的每一个(即下部传动系、中间传动系和上部传动系)布置于单独基座上。这在有可能达成特别坚固且抗振设计方面是有利的。以此方式,可避免原本归因于与轧机操作相关的大块体和高电动机速度而无法忽略的振动问题。

15.优选地,上部传动系的齿轮箱使用共同或个别底板固定到基座,且上部基座是阶式的并且具有三行支撑点。另外优选地,为所述行支撑点中的上部行设置系杆,所述系杆穿过基座到达其后侧并且预先拉紧以补偿拉伸力从而仅将压缩力引入到基座。

16.当将上部传动系固定到基座时,如图4中所说明,优选的是确保基座不仅可承受由齿轮箱的相当大的重量(其针对每一轧辊机架可大于3吨)所产生的横向力,而且还可承受由严重外伸的负载引起的倾斜力矩。这些倾斜力矩应在不会产生拉伸力的情况下引入到基座。出于此原因,上部传动系优选地使用共同底板或个别底板固定到基座。

17.上部基座优选地由混凝土制成,是阶式的,并且具有三行支撑点。水平行优选地引入横向力并且仅承载齿轮箱的重量。其它两行支撑点优选地承受倾斜力矩。为阻止拉伸力引入到基座中,优选地为上部行的支撑点设置穿过基座到达其后部的系杆。可以高到可以补偿拉伸力的预张力预先拉紧这些系杆,从而仅将压缩力引入到基座中。

18.在优选实施例中,上部传动系和下部传动系的齿轮箱是包括实现一锥齿轮比的一对锥齿轮和实现一齿轮比的多个正齿轮的锥螺旋齿轮箱。根据优选实施例,中间传动系的齿轮箱是包括实现一齿轮比的多个正齿轮的正齿轮箱。根据另一优选实施例,每一齿轮箱内部的正齿轮的齿轮比相同且上部齿轮箱和下部齿轮箱的锥齿轮比是1:1。另外优选地,由锥螺旋齿轮箱定义的锥齿轮角度是60

°

。有利地,上部齿轮箱具有倾斜边缘以便于打开安全罩盖。

19.这些优选的特征有助于使用标准电动机。在优选实施例中,上部齿轮箱和下部齿轮箱被设计为具有内部锥齿轮和内部正齿轮的锥螺旋齿轮箱。为此目的,可取的是设计具有1:1的比的内部锥齿轮。所有其它内部正齿轮(包含中间齿轮箱中的那些正齿轮)优选地设计有相同齿轮比。这允许个别辊轧机架的所有三个电机优选地同步操作。优选地,每一3辊机架的所有三个电动机安装于水平取向中。为实现所有电动机的水平布置,可取的是选

择60

°

的锥齿轮角度。

20.如果上部齿轮箱在输出轴的相对侧上上倾斜的,那么这有利于能够打开可移动保护罩,还在图4中进行说明。

21.在优选实施例中,齿轮箱的最下部齿轮箱可移动地置于滑轨上。另外优选地,电动机的最下部电动机可移动地置于滑轨上。

22.对于紧凑设计,在下部齿轮箱和电动机中的至少一个可拆卸且无需为了进行维护工作拆开整个轧机的情况下是尤其有帮助的。这可通过将下部齿轮箱和电动机中的至少一个安装于滑轨上来实现。这使得齿轮箱和电机分别能够从其工作位置拉出到可使用吊车通过开口将其吊出的程度。

23.有利地,为每一个别齿轮箱设置包括个别油循环泵单元、滤油器单元和油冷却器的内部油循环润滑单元。如果齿轮箱外壳足够大并且可容纳足够量的油,且如果其配备有个别油循环泵单元、滤油器单元和油冷却器,那么可避免齿轮箱到中心油系统的连接。这无需原本必需的用于供油和回油的管路以及中心油箱。因此,显著减小齿轮供油的投入成本以及维护和操作成本。

附图说明

24.图1示出现有技术的轧机的典型3辊机架。

25.图2示出现有技术的典型传动系。

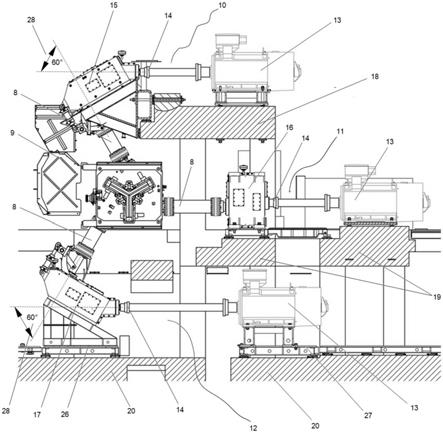

26.图3示出根据本实用新型的具有3辊机架的优选轧机。

27.图4示出图3的轧机的上部传动系的详细横截面。

28.图5是图3的实施例的内部个别油润滑单元。

具体实施方式

29.图1示出用于辊轧金属条和金属丝的轧机的典型3辊机架2,所述3辊机架2装载有三个轧辊3。将轧辊3说明为连接到三个输入轴1。

30.图2示出现有技术的典型传动系,其包括共同电动机4、共同减速齿轮箱5、分配齿轮箱6、两个锥齿轮箱7和三个机架联接件8以驱动机架2的呈120

°

星形取向的所有3个轧辊3。

31.图3示出根据本实用新型的大型轧条机,其具有传动系10、11、12,即上部传动系10、中间传动系11和下部传动系12。上部传动系10包括上部电动机13、上部安全联接件14、上部锥螺旋齿轮箱15和上部机架联接件8。中间传动系11包括中间电动机13、中间安全联接件14、正齿轮箱16和中间机架联接件8。下部传动系10包括下部电动机13、下部安全联接件14、下部锥螺旋齿轮箱17和下部机架联接件8。上部基座18支撑上部传动系10,中间基座19支撑中间传动系11且下部基座20支撑下部传动系12。设置用于下部锥螺旋齿轮箱17和下部电动机13的滑轨26、27以有利于维护这些装置。为上部锥螺旋齿轮箱15和下部锥螺旋齿轮箱16设置60

°

的锥齿轮角度28。可移动安全罩盖9说明为处于其关闭位置。

32.图4示出上部传动系10和上部阶式基座18的详细横截面。设置水平行22的支撑点来承受上部齿轮箱15的重量。设置两个竖直行21、23的支撑点以承受倾斜力矩。为上部行23的支撑点设置穿过混凝土基座到达其后侧25的系杆24。上部齿轮箱15的倾斜边缘29说明为

使得能够打开图3中可见的安全罩盖9。

33.图5示出包括油循环泵33、滤油器单元34和油冷却器35的齿轮箱15、16、17中的任一个的内部个别油润滑单元37。

34.参考标记列表

[0035]1ꢀꢀꢀ

输入轴

[0036]2ꢀꢀꢀ

3辊机架

[0037]3ꢀꢀꢀ

轧辊

[0038]4ꢀꢀꢀ

电动机

[0039]5ꢀꢀꢀ

减速齿轮箱

[0040]6ꢀꢀꢀ

分配齿轮箱

[0041]7ꢀꢀꢀ

锥齿轮箱

[0042]8ꢀꢀꢀ

机架联接件

[0043]9ꢀꢀꢀ

安全罩盖

[0044]

10

ꢀꢀ

上部传动系

[0045]

11

ꢀꢀ

中间传动系

[0046]

12

ꢀꢀ

下部传动系

[0047]

13

ꢀꢀ

电动机

[0048]

14

ꢀꢀ

安全联接件

[0049]

15

ꢀꢀ

锥螺旋齿轮箱

[0050]

16

ꢀꢀ

正齿轮箱

[0051]

17

ꢀꢀ

锥螺旋齿轮箱

[0052]

18

ꢀꢀ

上部基座

[0053]

19

ꢀꢀ

中间基座

[0054]

20

ꢀꢀ

下部基座

[0055]

21

ꢀꢀ

竖直行的支撑点

[0056]

22

ꢀꢀ

水平行的支撑点

[0057]

23

ꢀꢀ

竖直行的支撑点

[0058]

24

ꢀꢀ

系杆

[0059]

25

ꢀꢀ

后侧

[0060]

26

ꢀꢀ

滑轨

[0061]

27

ꢀꢀ

滑轨

[0062]

28

ꢀꢀ

锥齿轮角度

[0063]

29

ꢀꢀ

倾斜边缘

[0064]

33

ꢀꢀ

循环泵

[0065]

34

ꢀꢀ

滤油器单元

[0066]

35

ꢀꢀ

油冷却器

[0067]

36

ꢀꢀ

底板

[0068]

37

ꢀꢀ

润滑单元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1