一种电机配件生产用冲孔装置的制作方法

1.本实用新型属于电机配件生产技术领域,具体来说,涉及一种电机配件生产用冲孔装置。

背景技术:

2.电机配件是指在电机生产厂家装配电机的零部件为电机原配件,由于使用不当或磨损造成的损坏更换的零部件称为电机配件。电机配件加工的过程中,需要对其配件进行打孔以便组装,而现有的打孔装置一般通过打孔装置进行逐一打孔操作,因此无法满足生产的需要,使得其打孔效率差,影响最终的生产效率。

技术实现要素:

3.针对现有技术存在的电机配件生产用冲孔装置,因存在打孔效率差,影响最终的生产效率的问题,本实用新型提供了一种可有效提高生产效率的电机配件生产用冲孔装置。

4.为实现上述技术目的,本实用新型采用的技术方案如下:

5.一种电机配件生产用冲孔装置,包括支撑台、冲孔机构以及旋转机构,所述支撑台底部的固定安装有支撑腿;

6.所述冲孔机构包括两个支撑杆、安装台、冲压气缸以及冲头,两个支撑杆均对称安装在所述支撑台上方的一侧,所述安装台固定安装在两个支撑杆的上方,所述冲压气缸固定安装在所述安装台的上方,所述冲头靠近所述冲压气缸的一端固定安装在所述冲压气缸的输出端上;

7.所述旋转机构包括旋转柱、旋转齿轮、伺服电机以及驱动齿轮,所述旋转柱靠近所述支撑台的一侧通过滚珠轴承转动连接在所述支撑台上,所述旋转齿轮套设在所述旋转柱上,所述伺服电机固定安装在所述支撑台的底部,所述驱动齿轮固定安装在所述伺服电机的输出轴上且对应所述旋转齿轮的位置;

8.所述放置机构通过放置盘以及放置槽组成,所述放置盘底部的中心处固定安装在所述旋转柱的上方,所述若干放置槽均匀开设在以旋转柱为中心的放置盘上表面上,且每一个放置槽都能旋转到冲头的正下方。

9.采用上述技术方案的一种电机配件生产用冲孔装置,通过设置旋转机构以及放置机构之间的相互配合,且支撑台用于安装冲孔机构以及旋转机构,并且采用旋转上料的方式,不仅方便了工作人员的操作,而且大大增加了打孔效率。

10.通过采用上述技术方案,可以对多个毛坯件进行放置,从而方便对毛坯件进行连续打孔操作,进而提高了工作效率。

11.进一步,所述放置盘对应放置槽的正下方位置开设有与其相互连通的通槽,所述通槽贯穿放置盘。

12.通过采用上述技术方案,可以对冲孔产生的废料进行下料,从而能够有效的避免

废料堆积在放置槽内,因此方便了工作人员的操作。

13.进一步,所述限位机构通过u型限位架以及限位滚珠构成,所述u型限位架顶部的两侧均对称设置有限位滚珠,所述限位滚珠与放置盘的底部相抵接,对放置机构起到限位支撑作用,使得冲孔机构在冲孔时更加稳定。

14.进一步,所述u型限位架的下端通过安装螺钉固定安装在所述支撑台上,方便了对限位机构的安装。

15.进一步,所述驱动齿轮与旋转齿轮通过相适配的齿牙啮合,且所述驱动齿轮的齿牙数小于所述旋转齿轮的齿牙数,提高了旋转机构转动时的稳定性。

16.本实用新型相比现有技术,具有如下有益效果:

17.本实用新型,通过设置旋转机构以及放置机构之间的相互配合,实现了一种电机配件生产用冲孔装置,实现了对工件的持续性上料,因此能够有效的保证了冲孔效率,进而有效提高了生产效率,并且在限位机构的作用下,提高了冲孔的稳定性,进而增加了本实用新型的实用性。

附图说明

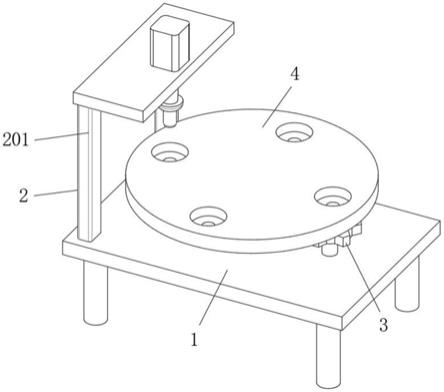

18.图1为本实用新型的电机配件生产用冲孔装置的结构示意图;

19.图2为本实用新型的电机配件生产用冲孔装置的剖视结构示意图;

20.图3为本实用新型的电机配件生产用冲孔装置的另一视角的结构示意图;

21.图4为本实用新型的冲孔机构的结构示意图;

22.图5为本实用新型的放置机构的结构示意图;

23.图6为本实用新型的限位机构的结构示意图。

24.图中标记说明:1、支撑台;2、冲孔机构;201、支撑杆;202、安装台;203、冲压气缸;204、冲头;3、旋转机构;301、旋转柱;302、旋转齿轮;303、伺服电机;304、驱动齿轮;4、放置机构;401、放置盘;402、放置槽;403、通槽;5、限位机构;501、u型限位架;502、限位滚珠;503、安装螺钉。

具体实施方式

25.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

26.如图1

‑

6所示,一种电机配件生产用冲孔装置,包括支撑台1、冲孔机构2、旋转机构3、放置机构4以及限位机构5。

27.其中,支撑台1底部四个角固定安装有支撑腿。

28.冲孔机构2包括两个支撑杆201、安装台202、冲压气缸203以及冲头204,两个支撑杆201均对称安装在支撑台1上方的一侧,安装台202固定安装在两个支撑杆201的上方,冲压气缸203固定安装在安装台202的上方,冲头204靠近冲压气缸203的一端固定安装在冲压气缸203的输出端上。

29.旋转机构3包括旋转柱301、旋转齿轮302、伺服电机303以及驱动齿轮304,旋转柱301靠近支撑台1的一侧通过滚珠轴承转动连接在支撑台1上,旋转齿轮302套设在旋转柱301上,伺服电机303固定安装在支撑台1的底部,驱动齿轮304固定安装在伺服电机303的输

出轴上且对应旋转齿轮302的位置,驱动齿轮304与旋转齿轮302通过相适配的齿牙啮合,且驱动齿轮304的齿牙数小于旋转齿轮302的齿牙数,采用上述技术方案,提高了旋转机构3转动时的稳定性。

30.其中,放置机构4通过放置盘401以及放置槽402组成,放置盘401底部的中心处固定安装在旋转柱301的上方,若干放置槽402均匀开设在以旋转柱301为中心的放置盘401上表面上,且每一个放置槽402都能旋转到冲头204的正下方,通过采用上述技术方案,可以对多个毛坯件进行放置,从而方便对毛坯件进行连续打孔操作,进而提高了工作效率,放置盘401对应放置槽402的正下方位置开设有与其相互连通的通槽403,通槽403贯穿放置盘401,通过采用上述技术方案,可以对冲孔产生的废料进行下料,从而能够有效的避免废料堆积在放置槽402内,因此方便了工作人员的操作。

31.限位机构5通过u型限位架501以及限位滚珠502构成,u型限位架501顶部的两侧均对称设置有限位滚珠502,限位滚珠502与放置盘401的底部相抵接,通过采用上述技术方案,对放置机构4起到限位支撑作用,使得冲孔机构2在冲孔时更加稳定,u型限位架501的下端通过安装螺钉503固定安装在支撑台1上,采用上述技术方案,方便了对限位机构5的安装。

32.具体的,支撑台1用于安装冲孔机构2以及旋转机构3,并且采用旋转上料的方式,不仅方便了工作人员的操作,而且大大增加了打孔效率。

33.工作原理:使用时,将工件放置在放置盘401上的放置槽402内,然后通过冲压气缸203带动冲头204对工件进行冲孔操作,冲孔的废料通过通槽403落下,从而方便后续的工件放置,单个工件冲孔完成后,只需要通过伺服电机303旋转,从而在旋转齿轮302与驱动齿轮304的啮合作用下,通过旋转齿轮302带动旋转柱301上方的放置盘401进行转动,并使得下一个工件转动至冲头204的正下方,从而可以对工件继续冲孔操作,因此实现了连续冲孔,进而有效提高了生产效率。

34.以上对本技术提供的一种电机配件生产用冲孔装置进行了详细介绍。具体实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1