一种连续冲压成型机的制作方法

1.本实用新型涉及冲压机领域,具体涉及一种连续冲压成型机。

背景技术:

2.冲床的设计原理是将圆周运动转换普通冲床为直线运动,由主电动机出力,带动飞轮,经离合器带动齿轮、曲轴、连杆等运转,对材料施以压力,使其塑性变形,而得到所要求的形状与精度。

3.现有技术存在以下问题:

4.1、冲床进行自动送料的过程中,冲床对物料进行冲压时,传输带对物料进行移动,使冲床对物料的冲压位置发生变化,使生产出的产品存在较大的误差,不符合用户的需求。

5.2、冲床进行自动送料的过程中,冲压过后的产品易因与凹槽的紧密贴合难以及时的与凹槽相互脱离,阻挡下一物料与凹槽的相互定位,影响冲压操作的顺利进行。

6.为解决上述问题,本技术中提出一种连续冲压成型机。

技术实现要素:

7.(一)实用新型目的

8.为解决背景技术中存在的技术问题,本实用新型提出一种连续冲压成型机,具有防错位挤压变形和快速出料的特点。

9.(二)技术方案

10.为解决上述技术问题,本实用新型提供了一种连续冲压成型机,包括冲床,所述冲床上表面开设有凹槽,所述冲床外侧壁一侧设有传输辊,所述传输辊外侧壁连接有传输带,所述传输辊外侧壁开设有嵌合槽,所述传输带内侧壁连接有凸块,所述传输带外侧壁连接有伸缩箱,所述伸缩箱内侧壁连接有连接杆,所述连接杆上端连接有支撑板,所述连接杆下端靠近所述伸缩箱内部连接有限位板,所述限位板下表面连接有伸缩弹簧。

11.优选的,传输带内侧壁上两个所述凸块之间的距离大小等于所述传输辊外侧壁上两个所述嵌合槽之间的距离大小,且位置相互对应。

12.优选的,传输辊后端连接有步进电机。

13.优选的,伸缩箱的数量为多个,且多个伸缩箱均匀分布在所述传输带的外侧壁上。

14.优选的,凹槽内部下表面两侧开设有伸缩槽,所述伸缩槽内侧壁连接有挡板,所述挡板上表面中间位置处连接有托举弹簧,所述托举弹簧上靠近所述凹槽内部连接有挤压板。

15.优选的,挤压板下表面靠近所述托举弹簧内部连接有限位杆。

16.优选的,挤压板的长度和宽度大小等于所述凹槽内部空间的长度和宽度大小。

17.本实用新型的上述技术方案具有如下有益的技术效果:

18.1、通过步进电机的设置,使冲床进行自动送料的过程中,步进电机在步进电机控制器的控制下按照设定的程序进行对应角度大小的转动,并停歇一段时间后继续进行设定

角度大小的转动,使冲床在对物料进行冲压的过程中物料不会因传输带的移动造成物料位置的偏移,使生产出的产品不符合用户需求。

19.2、通过托举弹簧、挡板和伸缩槽的设置,使冲床进行自动送料的过程中,物料挤压挤压板使挤压板在托举弹簧的作用下下沉,冲压后的产品在托举弹簧回弹作用力的作用下被推出,使冲压成型的产品在冲床复位过程中与凹槽发生相互脱离,不影响冲床进行连续的冲压操作。

附图说明

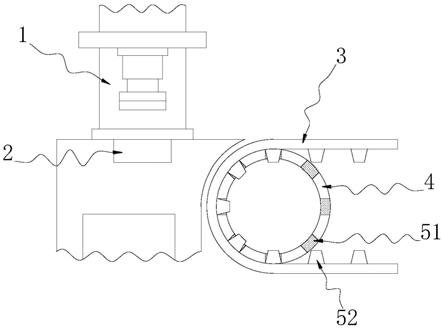

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的伸缩槽结构示意图;

22.图3为本实用新型的伸缩箱结构示意图;

23.图4为本实用新型的步进电机结构示意图。

24.附图标记:

25.1、冲床;2、凹槽;3、传输带;4、传输辊;51、嵌合槽;52、凸块;53、伸缩箱;54、支撑板;55、连接杆;56、限位板;57、伸缩弹簧;58、步进电机;61、托举弹簧;62、挡板;63、伸缩槽;64、挤压板。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

27.如图1

‑

4所示,本实用新型提出的一种连续冲压成型机,包括冲床1,冲床1上表面开设有凹槽2,冲床1外侧壁一侧设有传输辊4,传输辊4外侧壁连接有传输带3,传输辊4外侧壁开设有嵌合槽51,传输带3内侧壁连接有凸块52,传输带3外侧壁连接有伸缩箱53,伸缩箱53内侧壁连接有连接杆55,连接杆55上端连接有支撑板54,连接杆55下端靠近伸缩箱53内部连接有限位板56,限位板56下表面连接有伸缩弹簧57。

28.在本实施例中,为了解决冲床1进行自动送料的过程中,冲床1对物料进行冲压时,传输带3对物料进行移动,使冲床1对物料的冲压位置发生变化,使生产出的产品存在较大的误差,不符合用户需求的问题。

29.如图1和图3

‑

4所示,冲床1进行自动送料的过程中,步进电机58在步进电机控制器的控制下按照设定的程序进行对应角度大小的转动,并停歇一段时间后继续进行设定角度大小的转动,使冲床1在对物料进行冲压的过程中物料不会因传输带3的移动造成物料位置的偏移,使生产出的产品不符合用户需求。

30.需要说明的是,传输带3通过内侧的凸块52嵌合在传输辊4外侧的凹槽2内部,使步进电机58在带动传输带3进行传输的过程中,不会因传输带3与传输辊4之间的相互滑动使物料的位置发生偏移,物料放置在传输带3上给予支撑板54压力,使承载物料的支撑板54在伸缩弹簧57的作用下下降形成凹陷,使物料在传输带3上的位置不会发生滑动。

31.在本实施例中,为了解决冲床1进行自动送料的过程中,冲压过后的产品易因与凹

槽2的紧密贴合难以及时的与凹槽2相互脱离,阻挡下一物料与凹槽2的相互定位,影响冲压操作顺利进行的问题。

32.如图2所示,冲床1进行自动送料的过程中,物料挤压挤压板64使挤压板64在托举弹簧61的作用下下沉,冲压后的产品在托举弹簧61回弹作用力的作用下被推出,使冲压成型的产品在冲床1复位过程中与凹槽发生相互脱离,不影响冲床1进行连续的冲压操作。

33.需要说明的是,挤压板64可在冲床1的挤压下到达凹槽2的底部,凹槽2底部被挤压板64填充后的空间尺寸大小等于冲压成型后产品的尺寸大小,使挤压板64不影响产品的冲压成型。

34.在本实施例中,为了使得传输带3上的凸块52可嵌入传输辊4上的嵌合槽51内部,进一步的是传输带3内侧壁上两个凸块52之间的距离大小等于传输辊4外侧壁上两个嵌合槽51之间的距离大小,且位置相互对应。

35.为了使得传输辊4的转动存在间歇,进一步的是传输辊4后端连接有步进电机58。

36.为了使得放置在传输带3上的物料得到支撑和限位,进一步的是伸缩箱53的数量为多个,且多个伸缩箱53均匀分布在传输带3的外侧壁上。

37.为了使得冲压后的物料可在托举弹簧61的作用下自动弹出,进一步的是凹槽2内部下表面两侧开设有伸缩槽63,伸缩槽63内侧壁连接有挡板62,挡板62上表面中间位置处连接有托举弹簧61,托举弹簧61上靠近凹槽2内部连接有挤压板64。

38.为了使得挤压板64在进行升降的过程中不会发生位置的偏移,进一步的是挤压板64下表面靠近托举弹簧61内部连接有限位杆。

39.为了使得挤压板64可紧密的与凹槽2贴合,进一步的是挤压板64的长度和宽度大小等于凹槽2内部空间的长度和宽度大小。

40.本实用新型的工作原理及使用流程:冲床1进行自动送料的过程中,步进电机58在步进电机控制器的控制下按照设定的程序进行对应角度大小的转动,并停歇一段时间后继续进行设定角度大小的转动,使冲床1在对物料进行冲压的过程中物料不会因传输带3的移动造成物料位置的偏移,使生产出的产品不符合用户需求,物料挤压挤压板64使挤压板64在托举弹簧61的作用下下沉,冲压后的产品在托举弹簧61回弹作用力的作用下被推出,使冲压成型的产品在冲床1复位过程中与凹槽发生相互脱离,不影响冲床1进行连续的冲压操作。

41.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1