一种汽车紧固件外螺纹成型加工自动上料装置的制作方法

一种汽车紧固件外螺纹成型加工自动上料装置

【技术领域】

1.本实用新型涉及紧固件加工的技术领域,特别是一种汽车紧固件外螺纹成型加工自动上料装置。

背景技术:

2.精密螺杆和电子螺丝的外螺纹以及特殊轴类表面直纹,网纹,斜纹等均采用精密滚丝机进行制作。滚丝冷滚压工艺是一种先进的无切削加工,能有效地提高工件的内在和表面质量,加工时产生的径向压应力,能显著提高工件的疲劳强度和扭转强度,是一种高效、节能、低耗的理想工艺。

3.其中,汽车紧固件形状特殊,无法使用常规设备自动加工。目前采用人工单个上料的方式制作。因手工加工效率较低,每分钟10pcs左右且存在安全隐患,不时会有送料不到位等不良产生,不良比例在15%

‑

20%左右,现提出一种汽车紧固件外螺纹成型加工自动上料装置。

技术实现要素:

4.本实用新型的目的就是解决现有技术中的问题,提出一种汽车紧固件外螺纹成型加工自动上料装置,能够实现自动上料,降低劳动强度,节约人工。

5.为实现上述目的,本实用新型提出了一种汽车紧固件外螺纹成型加工自动上料装置,包括机架、送料滑座、定位气缸、定位保持座、振动上料盘和换向上料轨道,所述机架的上方设有滑轨和振动上料盘,所述送料滑座活动安装于滑轨上,所述振动上料盘位于送料滑座的一侧,用于输送紧固件,所述换向上料轨道通过第一调节安装架安装于振动上料盘的一侧,所述振动上料盘的输出端设有下料轨道,所述下料轨道的出口与换向上料轨道的输入端相连,所述送料滑座的一端设有定位保持座,所述送料滑座的另一端安装有定位气缸,所述定位保持座移动至换向上料轨道的输出端正下方时,紧固件由换向上料轨道落入定位保持座内,所述定位气缸上设有送料推杆,所述定位气缸动作时送料推杆伸出,将定位保持座内的紧固件向前推送定位,且送料推杆封堵换向上料轨道底部的出口。

6.作为优选,所述振动上料盘包括托盘、以及沿紧固件的输送方向依次设置的螺旋上料轨道、水平件输送轨道、换向导出弧形架、竖直件输送轨道和下料轨道,所述水平件输送轨道的内壁设有第一内挡壁,所述换向导出弧形架为倾斜向下延伸的弧形结构,用以将紧固件转换为竖直状态,所述竖直件输送轨道上靠近换向导出弧形架输出端的一端具有开槽,所述竖直件输送轨道的内壁具有第二内挡壁,所述第二内挡壁上开设有供呈水平状态的紧固件排出的落料槽,所述落料槽的高度小于紧固件的高度,所述竖直件输送轨道的外圈高度略高于内圈高度,保证输送过程中紧固件100为与第二内挡壁相抵靠状态。

7.作为优选,所述螺旋上料轨道呈螺旋上升状,所述螺旋上料轨道的输出端通过导出轨道与水平件输送轨道的输入端相连,所述水平件输送轨道、换向导出弧形架、竖直件输送轨道和下料轨道的高度逐渐降低。

8.作为优选,所述紧固件具有大头端和小头端,所述螺旋上料轨道的外侧安装有挡料架,所述挡料架的端部具有弧形挡架,所述弧形挡架伸入到竖直件输送轨道上方,与第二内挡壁之间形成可供小头端朝上状态的紧固件通过的筛选通道,所述筛选通道的宽度d大于大头端半径与小头端半径之和,且小于大头端的直径。

9.作为优选,所述托盘内具有若干个用以支撑水平件输送轨道、竖直件输送轨道和下料轨道的托架,所述竖直件输送轨道的外壁靠近下料轨道的一端设有第一外挡壁,所述下料轨道的顶部设有防落挡盖。

10.作为优选,所述定位保持座包括卡座和挡块,所述卡座上设有紧固件限位槽,所述紧固件限位槽的截面呈u字形,所述挡块设置于卡座远离定位气缸的一端,并封堵紧固件限位槽的端部。

11.作为优选,所述送料滑座上还设有导向块和第二条形调节槽,所述导向块的两侧通过调节螺栓安装在第二条形调节槽上,所述导向块的中部开设有u形导向槽,所述送料推杆贯穿u形导向槽。

12.作为优选,所述换向上料轨道包括水平输入段、换向段、竖直输出段,所述水平输入段的输出端通过换向段与竖直输出段的输入端相连接,所述水平输入段、换向段、竖直输出段内分别设有与紧固件仿形的第一通道、第二通道、第三通道,所述第一通道的纵截面与轴线呈竖直状态的紧固件仿形,所述第三通道的横截面与轴线呈水平状态的紧固件仿形,所述第二通道为螺旋通道,沿紧固件的输送方向其截面由与轴线呈竖直状态的紧固件仿形逐渐过渡到与轴线呈水平状态的紧固件仿形,所述水平输入段、换向段、竖直输出段的侧壁均设有视窗槽,轴线呈竖直状态的紧固件由水平输入段进入,经过换向段转换方向后,由竖直输出段将轴线呈水平状态的紧固件输出至定位保持座内。

13.作为优选,所述第一调节安装架的侧壁设有支撑板,所述支撑板上开设有若干个沿竖直方向设置的第一条形调节槽,所述换向上料轨道上还设有与水平输入段垂直相连的第一固定支架、与竖直输出段垂直相连的第二固定支架、与第二固定支架的一端相连的第二调节安装架,所述第二调节安装架通过若干个调节螺栓安装在支撑板上,所述第一固定支架和第二调节安装架均与第二固定支架垂直相连。

14.本实用新型的有益效果:本实用新型通过送料滑座、定位气缸、定位保持座、振动上料盘和换向上料轨道等的配合,振动上料盘能够进行区分整理,确保送料方向整齐一致。通过定位气缸的送料推杆,将产品推送至定位保持座内并定好位置,实现自动上料,能够降低劳动强度,节约人工。

15.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

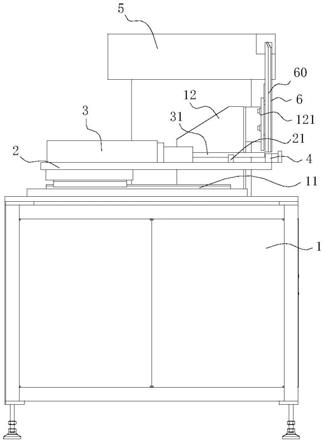

16.图1是本实用新型一种汽车紧固件外螺纹成型加工自动上料装置的结构示意图;

17.图2是本实用新型的振动上料盘的俯视结构示意图;

18.图3是本实用新型的换向导出弧形架的左视示意图;

19.图4是图2的pp向剖面示意图;

20.图5是换向上料轨道的左视示意图;

21.图6是送料滑座的俯视示意图。

【具体实施方式】

22.参阅图1至图6本实用新型一种汽车紧固件外螺纹成型加工自动上料装置,包括机架1、送料滑座2、定位气缸3、定位保持座4、振动上料盘5和换向上料轨道6,所述机架1的上方设有滑轨11和振动上料盘5,所述送料滑座2活动安装于滑轨11上,所述振动上料盘5位于送料滑座2的一侧,用于输送紧固件100,所述换向上料轨道6通过第一调节安装架12安装于振动上料盘5的一侧,所述振动上料盘5的输出端设有下料轨道55,所述下料轨道55的出口与换向上料轨道6的输入端相连,所述送料滑座2的一端设有定位保持座4,所述送料滑座2的另一端安装有定位气缸3,所述定位保持座4移动至换向上料轨道6 的输出端正下方时,紧固件100由换向上料轨道6落入定位保持座4内,所述定位气缸3上设有送料推杆31,所述定位气缸3动作时送料推杆31伸出,将定位保持座4内的紧固件100向前推送定位,且送料推杆31封堵换向上料轨道6 底部的出口。

23.进一步地,所述振动上料盘5包括托盘50、以及沿紧固件100的输送方向依次设置的螺旋上料轨道51、水平件输送轨道52、换向导出弧形架53、竖直件输送轨道54和下料轨道55,所述水平件输送轨道52的内壁设有第一内挡壁521,所述换向导出弧形架53为倾斜向下延伸的弧形结构,用以将紧固件100转换为竖直状态,所述竖直件输送轨道54上靠近换向导出弧形架53输出端的一端具有开槽540,所述竖直件输送轨道54的内壁具有第二内挡壁541,所述第二内挡壁541上开设有供呈水平状态的紧固件100排出的落料槽5410,所述落料槽 5410的高度小于紧固件100的高度,所述竖直件输送轨道54的外圈高度略高于内圈高度,保证输送过程中紧固件100为与第二内挡壁541相抵靠状态。

24.进一步地,所述螺旋上料轨道51呈螺旋上升状,所述螺旋上料轨道51的输出端通过导出轨道511与水平件输送轨道52的输入端相连,所述水平件输送轨道52、换向导出弧形架53、竖直件输送轨道54和下料轨道55的高度逐渐降低。

25.进一步地,所述紧固件100具有大头端101和小头端102,所述螺旋上料轨道51的外侧安装有挡料架56,所述挡料架56的端部具有弧形挡架561,所述弧形挡架561伸入到竖直件输送轨道54上方,与第二内挡壁541之间形成可供小头端102朝上状态的紧固件100通过的筛选通道,所述筛选通道的宽度d大于大头端101半径与小头端102半径之和,且小于大头端101的直径。

26.进一步地,所述托盘50内具有若干个用以支撑水平件输送轨道52、竖直件输送轨道54和下料轨道55的托架57,所述竖直件输送轨道54的外壁靠近下料轨道55的一端设有第一外挡壁542,所述下料轨道55的顶部设有防落挡盖551。

27.进一步地,所述定位保持座4包括卡座41和挡块42,所述卡座41上设有紧固件限位槽411,所述紧固件限位槽411的截面呈u字形,所述挡块42设置于卡座41远离定位气缸3的一端,并封堵紧固件限位槽411的端部。

28.进一步地,所述送料滑座2上还设有导向块21和第二条形调节槽22,所述导向块21的两侧通过调节螺栓安装在第二条形调节槽22上,所述导向块21的中部开设有u形导向槽210,所述送料推杆31贯穿u形导向槽210。

29.进一步地,所述换向上料轨道6包括水平输入段61、换向段62、竖直输出段63,所述水平输入段61的输出端通过换向段62与竖直输出段63的输入端相连接,所述水平输入段61、换向段62、竖直输出段63内分别设有与紧固件100 仿形的第一通道、第二通道、第三通

道,所述第一通道的纵截面与轴线呈竖直状态的紧固件100仿形,所述第三通道的横截面与轴线呈水平状态的紧固件100 仿形,所述第二通道沿紧固件100的输送方向其截面由与轴线呈竖直状态的紧固件100仿形逐渐过渡到与轴线呈水平状态的紧固件100仿形,所述水平输入段61、换向段62、竖直输出段63的侧壁均设有视窗槽60,轴线呈竖直状态的紧固件100由水平输入段61进入,经过换向段62转换方向后,由竖直输出段 63将轴线呈水平状态的紧固件100输出至定位保持座4内。

30.进一步地,所述第一调节安装架12的侧壁设有支撑板121,所述支撑板121 上开设有若干个沿竖直方向设置的第一条形调节槽,所述换向上料轨道6上还设有与水平输入段61垂直相连的第一固定支架64、与竖直输出段63垂直相连的第二固定支架65、与第二固定支架65的一端相连的第二调节安装架66,所述第二调节安装架66通过若干个调节螺栓安装在支撑板121上,所述第一固定支架64和第二调节安装架66均与第二固定支架65垂直相连。

31.本实用新型工作过程:

32.本实用新型一种汽车紧固件外螺纹成型加工自动上料装置,在工作的过程中,紧固件100沿螺旋上料轨道51、水平件输送轨道52、换向导出弧形架53、竖直件输送轨道54和下料轨道55依次向前输送。当紧固件100经过换向导出弧形架53时,水平状态输送的紧固件将转动90度换向,即输出后紧固件100 转换为竖直状态。其中,小头端102朝下的紧固件在开槽540的干涉下容易倒下,倒下的紧固件100从外侧或前方内侧落料槽5410滑落到托盘50内。并且在经过弧形挡架561时,大头端101朝上的紧固件100无法通过筛选通道,会从外侧落到托盘50内,保证从竖直件输送轨道54输出的紧固件100均为小头端102朝上,确保送料方向整齐一致。

33.然后小头端102朝上的紧固件100经过下料轨道55进入到换向上料轨道6 中,经过换向段62后,由竖直输出段63输出水平状态的紧固件100,且竖直输出段63内所有的紧固件100的小头端102朝向一致,水平状态的紧固件100将落入卡座41内,然后定位气缸3启动,送料推杆31将定位保持座4内的紧固件100向前推送至与挡块42相抵到达保持位,实现对紧固件100的定位。最后送料滑座2动作,将内置有定位后的紧固件100输送至加工工位即可,完成整个上料动作。其中,每次送料推杆31推送定位、以及送料滑座2动作上料时,送料推杆31均会将换向上料轨道6底部的出口封堵,从而保证每次下料一个紧固件100。

34.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1