双层营养棒压制成型装置的制作方法

1.本实用新型涉及营养棒生产领域,尤其涉及一种双层营养棒压制成型装置。

背景技术:

2.目前,在国内营养棒加工行业中,虽然可以通过进口设备挤压方式生产双层棒,但是该类设备的造价比较贵和成本高,无法满足一般企业的生产需求。因此,市场上出现了双层营养棒成型机构。

3.现有的双层营养棒成型机构包含用于成型双层营养棒之第一层的第一辊组件、用于在双层营养棒之第二层上成型出第二层的第二辊组件及用于负责双层营养棒输送的输送带。

4.但是,现有的双层营养棒成型机构在投料时物料会有散落漏料情况,而且当需要调整下料厚度时也容易出现堵料,导致在二次下料辊压时无法连片下料,因此既浪费了原料也无法实现双层棒。

5.因此,有必要提供一种双层营养棒压制成型装置来克服上述的缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种双层营养棒压制成型装置,能避免物料散落和堵料,并能减少投入和提高利用率,还具有结构简单的优点。

7.为实现上述目的,本实用新型的双层营养棒压制成型装置包括水平输送线、在所述水平输送线上压制成型出双层营养棒之第一层的第一压制成型辊组件及用于在所述水平输送线所输送中的双层营养棒之第一层上压制成型出第二层的第二压制成型辊组件。所述第一压制成型辊组件沿所述水平输送线的输送方向与所述第二压制成型辊组件相隔开,所述第二压制成型辊组件还位于所述水平输送线的正上方;所述第二压制成型辊组件包含圆弧形导流板及彼此之间做滚压运动的上压辊和下压辊,所述圆弧形导流板位于所述第一压制成型辊组件与所述下压辊之间,所述圆弧形导流板朝所述第一压制成型辊组件凸起,所述圆弧形导流板的下端部与所述水平输送线相切,所述圆弧形导流板的上端部朝靠近所述上压辊延伸。

8.较佳地,所述圆弧形导流板的内径大于所述下压辊的直径,所述圆弧形导流板的圆心线位于所述下压辊之中心线与所述第一压制成型辊组件之间,且所述圆弧形导流板的圆心线低于所述下压辊之中心线。

9.较佳地,所述圆弧形导流板的上端部高过所述下压辊的中心线。

10.较佳地,所述第二压制成型辊组件还包含位于所述水平输送线正上方的安装架,所述上压辊、下压辊及圆弧形导流板各内置于所述安装架,所述上压辊和下压辊的轴向端还与所述安装架装配连接,所述圆弧形导流板的中部与所述安装架装配连接。

11.较佳地,所述第一压制成型辊组件包含装配架及彼此之间在所述装配架上做滚压运动的上滚辊和下滚辊,所述水平输送线高过所述下滚辊的中心线,且所述水平输送线的

末端与所述下滚辊相接触。

12.较佳地,所述上滚辊和下滚辊各内置于所述装配架,所述上滚辊和下滚辊的轴向端还与所述装配架装配连接。

13.较佳地,所述上滚辊和下滚辊沿所述水平输送线的输送方向彼此错位,且所述下滚辊还沿所述水平输送线的输送方向位于所述上滚辊的前方。

14.较佳地,所述上压辊和下压辊沿所述水平输送线的输送方向彼此错位,且所述下压辊还沿所述水平输送线的输送方向位于所述上压辊的前方。

15.较佳地,所述水平输送线为带输送线。

16.与现有技术相比,由于圆弧形导流板位于第一压制成型辊组件与下压辊之间,圆弧形导流板朝第一压制成型辊组件凸起,圆弧形导流板的下端部与水平输送线相切,圆弧形导流板的上端部朝靠近上压辊延伸;故在圆弧形导流板的作用下,物料先经过上压辊后再经过下压辊,最后通过圆弧形导流板顺延而下到水平输送线所输送中的双层营养棒之第一层上,避免了物料因高位下料散落带来的浪费,通过三次承接(上压辊、下压辊及圆弧形导流板三者承接)下料的过度的方式,避免了因二次下料带来的调整厚度堵料问题,减少了间隙阻力,从而使双层棒得以实现,且结构简单、操作简便、利用率高、生产成本低和投入低。

附图说明

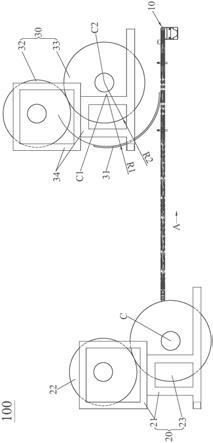

17.图1是本实用新型的双层营养棒压制成型装置的立体结构示意图。

18.图2是图1所示的双层营养棒压制成型装置沿箭头b所指方向投影的平面结构示意图。

19.图3是双层营养棒的结构示意图。

具体实施方式

20.现在参考附图描述本实用新型的实施例,附图中类似的元件标号代表类似的元件。

21.请参阅图1至图3,本实用新型的双层营养棒压制成型装置100包括水平输送线10、在水平输送线10上压制成型出双层营养棒200之第一层210的第一压制成型辊组件20及用于在水平输送线10所输送中的双层营养棒200之第一层210上压制成型出第二层220的第二压制成型辊组件30。第一压制成型辊组件20沿水平输送线10的输送方向(即箭头a所指方向)与第二压制成型辊组件30相隔开,第二压制成型辊组件30还位于水平输送线10的正上方;第二压制成型辊组件30包含圆弧形导流板31及彼此之间做滚压运动的上压辊32和下压辊33,圆弧形导流板31位于第一压制成型辊组件20与下压辊33之间,圆弧形导流板31朝第一压制成型辊组件20凸起,圆弧形导流板31的下端部与水平输送线10相切,圆弧形导流板31的上端部朝靠近上压辊32延伸。具体地,在图2中,圆弧形导流板31的内径d1大于下压辊33的直径d2,圆弧形导流板31的圆心线c1位于下压辊33之中心线c2与第一压制成型辊组件20之间,且圆弧形导流板31的圆心线c1低于下压辊33之中心线c2;同时,圆弧形导流板31的上端部高过下压辊33的中心线c2;这样设计使得圆弧形导流板31更顺畅可靠地将双层营养棒200之第二层220的原料可靠地涂覆于水平输送线10所输送中的双层营养棒200之第一层

210上,确保双层营养棒200的成型质量。更具体地,如下:

22.如图1和图2所示,第二压制成型辊组件30还包含位于水平输送线10正上方的安装架34,上压辊32、下压辊33及圆弧形导流板31各内置于安装架34,上压辊32和下压辊33的轴向端还与安装架34装配连接,以使得上压辊32和下压辊33可靠地被安装架34所固定,尽可能地减少上压辊32和下压辊33两者的轴向端对滚压输送的物料影响;圆弧形导流板31的中部与安装架34装配连接,尽可能地减少圆弧形导流板31与安装架34两者的装配连接对圆弧形导流板31的导流影响。具体地,上压辊32和下压辊33沿水平输送线10的输送方向彼此错位,且下压辊33还沿水平输送线10的输送方向位于上压辊32的前方,以确保经过上压辊32的物料更可靠地经过下压辊33而顺延至圆弧形导流板31处。

23.如图1和图2所示,第一压制成型辊组件20包含装配架21及彼此之间在装配架21上做滚压运动的上滚辊22和下滚辊23。水平输送线10高过下滚辊23的中心线c3,且水平输送线10的末端与下滚辊23相接触,这样设计使得被滚压后的物料更顺畅可靠地转送到水平输送线10上,确保物料于水平输送线10上的连续性。具体地,上滚辊22和下滚辊23各内置于装配架21,上滚辊22和下滚辊23的轴向端还与装配架21装配连接,以使得上滚辊22和下滚辊23可靠地被装配架21所固定,且尽可能地减少上滚辊22和下滚辊23两者的轴向端对滚压输送的物料影响。更具体地,上滚辊22和下滚辊23沿水平输送线10的输送方向彼此错位,且下滚辊23还沿水平输送线10的输送方向位于上滚辊22的前方,以确保经过上滚辊22的物料更可靠地经过下滚辊23而输至水平输送线10。举例而言,水平输送线10为带输送线,但不以此为限。

24.与现有技术相比,由于圆弧形导流板31位于第一压制成型辊组件20与下压辊33之间,圆弧形导流板31朝第一压制成型辊组件20凸起,圆弧形导流板31的下端部与水平输送线10相切,圆弧形导流板31的上端部朝靠近上压辊32延伸;故在圆弧形导流板31的作用下,物料先经过上压辊32后再经过下压辊33,最后通过圆弧形导流板31顺延而下到水平输送线10所输送中的双层营养棒200之第一层210上,避免了物料因高位下料散落带来的浪费,通过三次承接(上压辊32、下压辊33及圆弧形导流板31三者承接)下料的过度的方式,避免了因二次下料带来的调整厚度堵料问题,减少了间隙阻力,从而使双层棒得以实现,且结构简单、操作简便、利用率高、生产成本低和投入低。

25.需要说明的是,由于第二压制成型辊组件20需在水平输送线10所输送中的双叠营养棒200之第一层210成型出第二层220,故水平输送线10所输送的双叠营养棒200之第一层210需从圆弧形导流板31的底部流过再向前输送,故圆弧形导流板31的下端部在与水平输送线10相切还与水平输送线10之间留有间隙,以确保双叠营养棒200之第一层210输送的顺畅性。

26.上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1