一种核燃料组件定位格架条带刚凸冲压模具的制作方法

1.本实用新型涉及核燃料组件制造技术领域,特别是涉及一种核燃料组件定位格架条带刚凸冲压模具。

背景技术:

2.一定数量的燃料棒按照一定间隔排列(如:15

×

15或16

×

16等)并被固定成一束,称为反应堆燃料组件,反应堆燃料组件主要由上管座、下管座、定位格架(也称搅混格架或保持格栅)、控制棒导向管和燃料棒组成。其中,定位格架用于装载并定位燃料棒且由多个内条带和外条带组成,多个内条带相互正交形成具有多个格栅单元的网格状格栅结构,而外条带固定地包围于内条带之外。除少数几个格栅单元用于设置控制棒导向管外,其余的每一格栅单元内均容置一燃料棒。

3.在燃料组件工作的过程中,冷却剂(水)源源不断地由下往上流经燃料组件以带走燃料棒裂变反应中产生的大量热量,冷却剂的流动会对定位格架中的燃料棒产生一定的冲击,因此,为了保持燃料棒的稳定,在定位格架的内条带上另外设置有朝格栅单元内凸伸的刚凸,利用刚凸对燃料棒的抵顶来夹持稳固燃料棒。

4.刚凸的成形不仅尺寸精度要求较高,且刚凸两侧不能有尖角、毛刺等现象,以免在组件组装时刮伤燃料棒,造成燃料棒的破损风险。因此,在刚凸成形时增加两侧倒角,减少刮棒现象。

5.如图1

‑

4所示,在现有技术中,刚凸一般是直接在内条带上冲压而成的,刚凸成形由两次冲压过程、两套冲压模具分别完成,一次使刚凸“桥”形成形,一次使两侧倒角成形。现有的刚凸成形工艺存在以下不足:1、两次冲压,条带需要两次定位,影响刚凸成形的尺寸精度;2、需要两套冲压模具,生产成本高;3、两套模具更换,劳动强度大,生产效率低。

技术实现要素:

6.基于此,有必要针对上述问题,提供一种可在一次冲压过程中,使刚凸形状和两侧倒角同时成形的核燃料组件定位格架条带刚凸冲压模具。

7.为了实现上述目的,本实用新型提供如下技术方案:

8.一种核燃料组件定位格架条带刚凸冲压模具,包括凸模和凹模,所述凹模用于放置核燃料组件定位格架条带,所述凸模向下能使放置在凹模上的核燃料组件定位格架条带向下凹屈并在两侧与母材切断,刚凸成形。

9.工作原理:工作时,使用时,将核燃料组件定位格架条带放置在凹模上,凸模向下动作,使核燃料组件定位格架条带向下凹屈并在两侧与母材切断,刚凸成形。

10.进一步地,所述凹模包括凹模板和凹模镶块,所述凹模板上对应核燃料组件定位格架条带刚凸位置设置向下的第一矩形置物空间,所述凹模镶块置于所述第一矩形置物空间中。

11.进一步地,所述凹模镶块两侧面与凹模板紧密接触。

12.进一步地,所述凹模镶块和凹模板形成对应核燃料组件定位格架条带刚凸位置的向下的第二矩形置物空间,所述第二矩形置物空间用于成型核燃料组件定位格架条带的刚凸。

13.进一步地,所述第二矩形置物空间的高度与核燃料组件定位格架条带刚凸的高度相匹配,所述第二矩形置物空间的宽度与核燃料组件定位格架条带刚凸的宽度相匹配。

14.进一步地,所述凹模镶块与凹模板活动连接,所述凹模镶块能够在第一矩形置物空间内上下移动,通过凹模镶块在第一矩形置物空间内上下移动来调整第二矩形置物空间的高度,以适应不同高度的核燃料组件定位格架条带刚凸的生产。

15.进一步地,所述凸模两侧面棱边为冲裁刀口,所述凸模正面为成形部件,所述成形部件的形状与核燃料组件定位格架条带刚凸的形状相适配。

16.进一步地,所述凸模侧面两侧切去矩形台阶,台阶的宽度和深度与刚凸倒角尺寸相匹配。

17.进一步地,所述凸模板和凹模镶块由s790硬质合金加工而成,以保证凸模和凹模的硬度。

18.进一步地,所述凹模板用模具钢经淬火处理加工而成。

19.本实用新型的有益技术效果:

20.本实用新型提供的核燃料组件定位格架条带刚凸冲压模具,一次冲压过程使刚凸形状和两侧倒角同时成形,减少了模具使用数量,降低了生产成本。同时,刚凸一次成形,可减少条带冲压时的定位次数,保证了刚凸尺寸精度,使刚凸成形的生产效率提高了近一倍。

附图说明

21.图1为现有的核燃料组件定位格架条带刚凸成形工艺第一次成形正面示意图;

22.图2为现有的核燃料组件定位格架条带刚凸成形工艺第一次成形侧面示意图;

23.图3为现有的核燃料组件定位格架条带刚凸成形工艺第二次成形正面示意图;

24.图4为现有的核燃料组件定位格架条带刚凸成形工艺第二次成形侧面示意图;

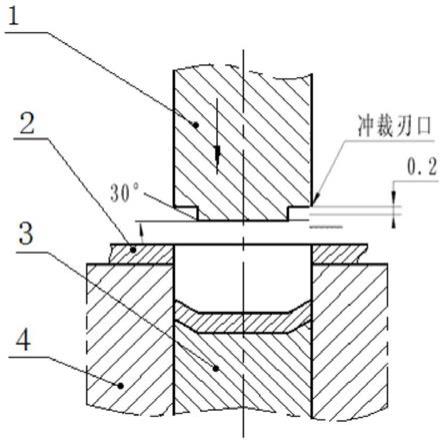

25.图5为本实用新型提供的核燃料组件定位格架条带刚凸冲压模具使用过程正面示意图;

26.图6为本实用新型提供的核燃料组件定位格架条带刚凸冲压模具使用过程侧面示意图;

27.其中:

28.1、凸模;

29.2、核燃料组件定位格架条带;

30.3、凹模镶块;

31.4、凹模板。

具体实施方式

32.在本实用新型的描述中,需要理解的是,术语“左端”、“右端”、“上”、“下”、“正面”、“侧面”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定

的方位构造和操作,因此不能理解为对本实用新型的限制。

33.本实用新型提供一种核燃料组件定位格架条带刚凸冲压模具,包括凸模1和凹模,所述凹模用于放置核燃料组件定位格架条带2,所述凸模1向下能使放置在凹模上的核燃料组件定位格架条带2向下凹屈并在两侧与母材切断,刚凸成形。

34.进一步地,所述凹模包括凹模板4和凹模镶块3,所述凹模板4上对应核燃料组件定位格架条带刚凸位置设置向下的第一矩形置物空间,所述凹模镶块3置于所述第一矩形置物空间中。

35.进一步地,所述凹模镶块3两侧面与凹模板4紧密接触。

36.进一步地,所述凹模镶块3和凹模板4形成对应核燃料组件定位格架条带刚凸位置的向下的第二矩形置物空间,所述第二矩形置物空间用于成型核燃料组件定位格架条带2上的刚凸。

37.进一步地,所述第二矩形置物空间的高度与核燃料组件定位格架条带2的刚凸高度相匹配,所述第二矩形置物空间的宽度与核燃料组件定位格架条带2的刚凸宽度相匹配。

38.进一步地,所述凹模镶块3与凹模板4活动连接,所述凹模镶块3能够在第一矩形置物空间内上下移动,通过凹模镶块3在第一矩形置物空间内上下移动来调整第二矩形置物空间的高度,以适应不同高度的核燃料组件定位格架条带刚凸的生产。

39.进一步地,所述凸模1两侧面棱边为冲裁刀口,所述凸模正面为成形部件,所述成形部件的形状与核燃料组件定位格架条带刚凸的形状相适配。

40.进一步地,所述凸模侧面两侧切去矩形台阶,台阶的宽度和深度与刚凸倒角尺寸相匹配。

41.进一步地,所述凸模1和凹模镶块3由s790硬质合金加工而成,以保证凸模1和凹模的硬度。

42.进一步地,所述凹模板4用模具钢经淬火处理加工而成。

43.工作时,根据要生产的核燃料组件定位格架条带刚凸的高度来调整第二矩形置物空间的高度,将核燃料组件定位格架条带2放置在凹模板上,凸模1向下运动,凸模两侧面冲裁刃口将核燃料组件定位格架条带2两侧与核燃料组件定位格架条带2母材切断,凸模正面的成形部件将核燃料组件定位格架条带刚凸“桥”形成形,同时,凸模侧面两侧的矩形台阶,使核燃料组件定位格架条带刚凸两侧倒角一起成形,达到一次冲压过程使核燃料组件定位格架条带刚凸完整成形的目的。

44.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1