一种马达转子轴热压配机构的制作方法

1.本实用新型涉及一种压配机构,尤其涉及一种马达转子轴热压配机构。

背景技术:

2.在纯电动汽车制造行业有这样一个需求,将转子转配机壳,机壳内壁与转子端盖外圆柱面为过盈配合,即配合的紧,装入困难,需要利用两道工序:先加热机壳外圈到一定温度后将轴热压入来实现装配过程。

3.现有方案:现有机构方案为两台单机分别实现两道工序功能。即人工将机壳放入加热工位单机加热到一定温度后,手动仪器测量。接着将机壳移至压装单机,再放入转子对心压入。同时更换机种时,需要手动更换治具。整个过程离不开人的手动操作。

4.主要缺陷:效率低下,导致大批量制造时消耗非常高的人工成本,且存在人工操作失误,加热后人工手动测量温度不准确、进入压轴工站期间间隔时间过长转子温度下降过多、人工对心不好、更换治具定位不准,零件公差导致产品合格率不高的情况。

技术实现要素:

5.本实用新型主要是解决现有技术中存在的不足,提供一种自动化程度高,将转子和机壳同时上料在一个工位。此工位可以先后实现电机机壳的加热、转子的对心压入,同时带角度调整机构可适应不同机种。然后将该发明置于以下自动化工艺过程中:快速上下料切换,产品有无检测,产品起伏检测,温度检测,压入高度检测,铆压影像检测,角度调整机构,不良品自动剔除,良品下料,可以实现整个制造过程连贯高效的一种马达转子轴热压配机构。

6.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:

7.一种马达转子轴热压配机构,包括机架、机壳和转子,所述的机架中设有可上下位移且对转子进行定位的转子中间过程夹紧组件,所述的机架的下方设有可位移的机壳定位治具且机壳设在机壳定位治具中,所述的机架的外则设有对机壳定位治具中的机壳进行加热的高频加热与循环冷却水机,所述的机壳定位治具的下方设有可向上位移且对转子进行对心操作的对心杆,所述的机架的上部设有将转子压入至机壳中的伺服压机。

8.作为优选,所述的转子中间过程夹紧组件包括沿机壳进行上下位移的机壳上表面压实板且机壳上表面压实板向下位移与机壳的上端面进行压实操作,所述的机壳上表面压实板中设有一对呈对称分布的转子中间过程夹紧气缸,所述的转子中间过程夹紧气缸中设有对转子进行夹紧操作的推动夹头,所述的机壳上表面压实板中设有操作通孔且伺服压机将转子通过操作通孔压入至机壳中。

9.作为优选,所述的机壳中设有可沿机架进行滑动的操作板,所述的操作板的两端分别设有驱动机壳上表面压实板进行上下位移的机壳顶面压实气缸,所述的操作板的底部设有与机壳上表面压实板的上表面相活动触接的承压弹簧。

10.作为优选,所述的高频加热与循环冷却水机通过冷却水机升降板进行升降,所述

的冷却水机升降板中设有可伸入至机壳且对机壳进行测温的温度传感器。

11.作为优选,所述的冷却水机升降板通过上顶气缸进行上下位移,所述的温度传感器通过前伸测温气缸进行位移。

12.作为优选,所述的对心杆通过对心气缸进行上下位移。

13.作为优选,所述的机壳的外侧设有对机壳进行吹气冷却的冷却吹气管。

14.几乎完全避免了可能的人工操作失误,同一套治具适应多款同系列马达机种,大幅度提高了制造效率,降低人工成本,提高了产品合格率。

15.操作步骤:

16.步骤(1):设备人工启动,设备自动初始化。初始化过程主要有:设备自检,检测气压、电路、专用设备以及各个传感器的通讯等是否正常;所有模组,专机复位后移动到待机位置。

17.步骤(2):上游工位将机壳与转子分别移载到冷却吹气管与转子处。

18.步骤(3):转子中间过程夹紧气缸将转子夹紧。

19.步骤(4):移载组件将机壳运送至终点压轴位置。同时调整好角度使得压入角度符合机种要求。

20.步骤(5):完成产品有无和起伏检测工艺过程。真空吸检查机壳着坐。反射光电检测机壳有无与位置。

21.步骤(6):完成电机扫码工艺过程。二维码扫码器扫描机壳上二维码;扫码后将数据上传,用于制造过程数据跟踪。

22.步骤(7):高频加热与循环冷却水机动作将机壳加热。同时前伸测温气缸伸出将温度传感器伸入间隙以测得机壳温度。

23.步骤(8):加热到预定温度后,顶升将对心杆对准转子下端面;

24.步骤(9):压机和气缸组同时动作将机壳上表面压实板同步向下移动。机壳上表面压装板将机壳上端面以一定压力压实后。压机继续动作将转子推下。此时转子始终对心。

25.步骤(10):压入完成。gt检测。

26.步骤(11):上述步骤过程如果检测到压入过量或不足,gt传感器,或压力值突然变动红色指示灯亮起并蜂鸣,模组移栽机构将机壳送至初始位置,机器待命。

27.步骤(12):上述步骤如果全部顺利完成,绿色指示灯会亮起,模组移栽机构将压装完成的转子送至初始位置,下游机构ok下料;接着就可以重复执行步骤(2)了。

28.因此,本实用新型的一种马达转子轴热压配机构,进一步提升加工效率,进一步提升装配品质。

附图说明

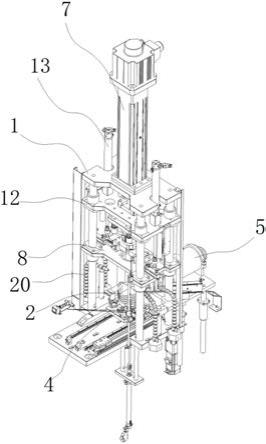

29.图1是本实用新型的立体结构示意图;

30.图2是本实用新型中转子中间过程夹紧组件的立体结构示意图;

31.图3是本实用新型中高频加热与循环冷却水机的立体结构示意图;

32.图4是本实用新型中对心杆的立体结构示意图。

具体实施方式

33.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

34.实施例1:如图所示,一种马达转子轴热压配机构,包括机架1、机壳2 和转子3,所述的机架1中设有可上下位移且对转子3进行定位的转子中间过程夹紧组件,所述的机架1的下方设有可位移的机壳定位治具4且机壳2设在机壳定位治具4中,所述的机架1的外则设有对机壳定位治具4中的机壳2 进行加热的高频加热与循环冷却水机5,所述的机壳定位治具4的下方设有可向上位移且对转子3进行对心操作的对心杆6,所述的机架1的上部设有将转子3压入至机壳2中的伺服压机7。

35.所述的转子中间过程夹紧组件包括沿机壳2进行上下位移的机壳上表面压实板8且机壳上表面压实板8向下位移与机壳2的上端面进行压实操作,所述的机壳上表面压实板8中设有一对呈对称分布的转子中间过程夹紧气缸9,所述的转子中间过程夹紧气缸9中设有对转子3进行夹紧操作的推动夹头10,所述的机壳上表面压实板8中设有操作通孔11且伺服压机7将转子3通过操作通孔11压入至机壳2中。

36.所述的机壳2中设有可沿机架1进行滑动的操作板12,所述的操作板12 的两端分别设有驱动机壳上表面压实板8进行上下位移的机壳顶面压实气缸 13,所述的操作板12的底部设有与机壳上表面压实板8的上表面相活动触接的承压弹簧14。

37.所述的高频加热与循环冷却水机5通过冷却水机升降板15进行升降,所述的冷却水机升降板15中设有可伸入至机壳2且对机壳2进行测温的温度传感器16。

38.所述的冷却水机升降板15通过上顶气缸17进行上下位移,所述的温度传感器16通过前伸测温气缸18进行位移。

39.所述的对心杆6通过对心气缸19进行上下位移。

40.所述的机壳2的外侧设有对机壳2进行吹气冷却的冷却吹气管20。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1