一种大螺距多线程超深孔内梯形螺纹的加工装置的制作方法

1.本实用新型涉及一种大螺距多线程超深孔内梯形螺纹的加工装置,属于机械加工技术领域。

背景技术:

2.对于大螺距多线程超深孔内梯形螺纹一直是机械加工技术领域的难点。主要存在多线程的分度不容易分均匀,用于夹持刀具的刀座和刀杆刚度较差,刀杆的扶正较困难。因此加工效率低,加工出的产品质量难以满足要求,合格率低。

技术实现要素:

3.本实用新型的目的在于,提供一种大螺距多线程超深孔内梯形螺纹的加工装置,以解决大螺距多线程超深孔内梯形螺纹加工中存在的质量问题,并且提高加工效率,从而克服现有技术的不足。

4.为实现上述目的,本实用新型采用如下技术方案:

5.本实用新型的一种大螺距多线程超深孔内梯形螺纹的加工装置,该装置包括经锥柄和分度盘安装在车床床头箱上的卡盘、安装在车床导轨上的中心架以及安装在车床中拖板上的小刀架;小刀架顶部安装有方刀架,方刀架上固定有刀杆,刀杆前端安装有刀头,刀头上安装有粗加工螺纹车刀、精加工螺纹车刀和扶正导向套。

6.前述装置中,所述锥柄包括与车床床头箱连接的莫氏锥柄,莫氏锥柄一端设有用于拉紧锥柄的螺纹孔;莫氏锥柄另一端设有用于连接分度盘的法兰盘,法兰盘四周设有用于连接分度盘的u型缺口和销钉孔;法兰盘另一面设有定位圆台。

7.前述装置中,所述分度盘为圆盘状,分度盘与锥柄连接的一面设有定位圆槽,分度盘上设有与锥柄对应的u型缺口和销钉孔,以及用于连接卡盘的螺纹孔;分度盘设有定位圆槽的一面经螺栓和销钉与锥柄的法兰盘连接;分度盘另一面经螺栓与卡盘连接。

8.前述装置中,所述刀杆为两段不同直径圆柱体结构;刀杆的大直径段加工有压紧平面;刀杆的大直径端设有切削液接口,刀杆的小直径端设有刀头安装螺纹和压紧螺钉孔,刀头安装螺纹与切削液接口经切削液通道连接。

9.前述装置中,所述刀头为柱状结构,柱状中部设有限位凸环,限位凸环一侧为圆柱体,圆柱体上设有与刀杆连接的外螺纹和压紧球面凹槽;限位凸环另一侧为四方柱体,四方柱体上设有粗加工螺纹车刀安装孔和精加工螺纹车刀安装孔;粗加工螺纹车刀安装孔和精加工螺纹车刀安装孔一侧均设有压紧螺钉孔,粗加工螺纹车刀和精加工螺纹车刀经压紧螺钉孔内的螺钉与刀头固定安装;四方柱体上设有扶正导向套安装槽;刀头内设有切削液通道,切削液通道末端与位于四方柱体一侧的切削液出口连通。

10.前述装置中,所述扶正导向套为中间设有四方孔的圆柱结构;圆柱上设有沿四方孔一侧面切开的缺口;缺口上下两条边均设有倒角;缺口上下两四方孔平面均设有压紧螺钉孔。

11.前述装置中,所述方刀架为矩形块结构;方刀架上设有刀杆夹持孔;刀杆夹持孔顶部设有一组压紧螺钉孔;刀杆夹持孔一侧的方刀架上设有u型槽,u型槽底面的方刀架上设有一组方刀架安装孔。

12.由于采用了上述技术方案,本实用新型有效地解决了大螺距多线程超深孔内梯形螺纹加工的难点,既提高了产品质量,同时也提高了生产效率。

附图说明

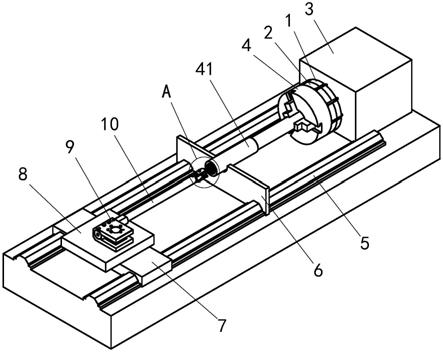

13.图1是本实用新型的结构示意图;

14.图2是图1中a处的局部放大图;

15.图3是本实用新型的锥柄的结构示意图;

16.图4是本实用新型的分度盘的结构示意图;

17.图5是本实用新型的刀杆的结构示意图;

18.图6是本实用新型的刀头的结构示意图;

19.图7是本实用新型的扶正导向套的结构示意图;

20.图8是本实用新型的方刀架的结构示意图;

21.图9是待加工工件的结构示意图。

22.附图中的标记为:1

‑

锥柄、2

‑

分度盘、3

‑

车床床头箱、4

‑

卡盘、 5

‑

车床导轨、6

‑

中心架、7

‑

车床中拖板、8

‑

小刀架、9

‑

方刀架、10

‑ꢀ

刀杆、11

‑

刀头、12

‑

粗加工螺纹车刀、13

‑

精加工螺纹车刀、14

‑

扶正导向套、15

‑

莫氏锥柄、16

‑

螺纹孔、17

‑

法兰盘、18

‑

u型缺口、19

‑ꢀ

销钉孔、20

‑

定位圆台、21

‑

定位圆槽、22

‑

压紧平面、23

‑

切削液接口、24

‑

刀头安装螺纹、25

‑

压紧螺钉孔、26

‑

切削液通道、27

‑

限位凸环、 28

‑

外螺纹、29

‑

压紧球面凹槽、30

‑

四方柱体、31

‑

粗加工螺纹车刀安装孔、32

‑

精加工螺纹车刀安装孔、33

‑

扶正导向套安装槽、34

‑

切削液出口、35

‑

四方孔、36

‑

缺口、37

‑

倒角、38

‑

刀杆夹持孔、39

‑

u型槽、40

‑

方刀架安装孔、41

‑

待加工工件、42

‑

大螺距多线程超深孔内梯形螺纹。

具体实施方式

23.下面结合附图和实施例对本实用新型作进一步的详细说明。

24.本实用新型是根据下述的一种大螺距多线程超深孔内梯形螺纹的加工方法所构成并用于该方法的,如图1和图2所示,该方法采用 cw6163b普通车床加工大螺距多线程超深孔内梯形螺纹;具体按以下步骤加工:

25.步骤一、将待加工工件41无需加工内梯形螺纹的一端夹持在车床的卡盘4上,卡盘4通过分度盘2与车床床头箱3的主轴连接;

26.步骤二、在待加工工件41伸出卡盘4的另一端底部设置中心支架6,中心支架6底部与车床导轨5连接;

27.步骤三、将刀杆10通过方刀架9固定在车床中拖板7的小刀架 8上,并将切削液软管与刀杆10尾部的切削液接口23连接;

28.步骤四、将刀头11安装在刀杆10前端,并通过压紧螺钉固定;

29.步骤五、将粗加工螺纹车刀12或精加工螺纹车刀13安装在刀头 11上,并调整好粗加工螺纹车刀12或精加工螺纹车刀13位置,并用压紧螺钉固定;

30.步骤六、将扶正导向套14安装在刀头11上并通过压紧螺钉固定;

31.步骤七、开动车床,将刀头11伸入待加工工件41内孔的退刀槽处,并启动切削液泵对粗加工螺纹车刀12或精加工螺纹车刀13的刀刃处进行润滑冷却,开始进刀由内向外开始加工第一条梯形螺纹螺旋槽的加工;

32.步骤八、当粗加工螺纹车刀12和或精加工螺纹车刀13的刀刃从待加工工件41内孔完全退出后切断车床主轴电源并退刀,完成第一条梯形螺纹螺旋槽的加工;

33.步骤九、将分度盘2旋转一定角度后并固定,然后重复步骤七和步骤八完成第二条和其余梯形螺纹螺旋槽的加工,直至完成所有梯形螺纹螺旋槽的加工。

34.根据上述方法构成并用于上述方法的本实用新型的一种大螺距多线程超深孔内梯形螺纹的加工装置,如图1~图8所示,该装置包括经锥柄1和分度盘2安装在车床床头箱3上的卡盘4、安装在车床导轨5上的中心架6以及安装在车床中拖板7上的小刀架8;小刀架 8顶部安装有方刀架9,方刀架9上固定有刀杆10,刀杆10前端安装有刀头11,刀头11上安装有粗加工螺纹车刀12、精加工螺纹车刀 13和扶正导向套14。

35.如图3所示,锥柄1包括与车床床头箱3连接的莫氏锥柄15,莫氏锥柄15一端设有用于拉紧锥柄1的螺纹孔16;莫氏锥柄15另一端设有用于连接分度盘2的法兰盘17,法兰盘17四周设有用于连接分度盘2的u型缺口18和销钉孔19;法兰盘17另一面设有定位圆台20。

36.如图4所示,所述分度盘2为圆盘状,分度盘2与锥柄1连接的一面设有定位圆槽21,分度盘2上设有与锥柄1对应的u型缺口18 和销钉孔19,以及用于连接卡盘的螺纹孔16;分度盘2设有定位圆槽21的一面经螺栓和销钉与锥柄1的法兰盘17连接;分度盘2另一面经螺栓与卡盘4连接。

37.如图5所示,所述刀杆10为两段不同直径圆柱体结构;刀杆10 的大直径段加工有压紧平面22;刀杆10的大直径端设有切削液接口 23,刀杆10的小直径端设有刀头安装螺纹24和压紧螺钉孔25,刀头安装螺纹24与切削液接口23经切削液通道26连接。

38.如图6所示,所述刀头11为柱状结构,柱状中部设有限位凸环 27,限位凸环27一侧为圆柱体,圆柱体上设有与刀杆10连接的外螺纹28和压紧球面凹槽29;限位凸环27另一侧为四方柱体30,四方柱体30上设有粗加工螺纹车刀安装孔31和精加工螺纹车刀安装孔 32;粗加工螺纹车刀安装孔31和精加工螺纹车刀安装孔32一侧均设有压紧螺钉孔25,粗加工螺纹车刀12和精加工螺纹车刀13经压紧螺钉孔25内的螺钉与刀头11固定安装;四方柱体30上设有扶正导向套安装槽33;刀头11内设有切削液通道26,切削液通道26末端与位于四方柱体30一侧的切削液出口34连通。

39.如图7所示,所述扶正导向套14为中间设有四方孔35的圆柱结构;圆柱上设有沿四方孔35一侧面切开的缺口36;缺口36上下两条边均设有倒角37;缺口36上下两四方孔平面均设有压紧螺钉孔25。

40.如图8所示,所述方刀架9为矩形块结构;方刀架9上设有刀杆夹持孔38;刀杆夹持孔38顶部设有一组压紧螺钉孔25;刀杆夹持孔 38一侧的方刀架9上设有u型槽39,u型槽39底面的方刀架9上设有一组方刀架安装孔40。

41.下面对本实用新型的工作过程及原理作进一步的说明:

42.将待加工工件41夹持在卡盘4上,用中心架6支撑,将车床螺距挂在加大螺距挡,开动车床,将刀杆10伸入待加工工件41内孔至退刀槽,开始进刀待加工工件41正传,按下车床

上开合螺母,开始进行内螺纹的切削加工,出口停车退刀;打反车重新进至退刀槽处,再次进刀开始下一刀螺纹加工。本实用新型的刀头11上安装有粗加工螺纹车刀12和精加工螺纹车刀13两把车刀,粗加工螺纹车刀12 主要是沿螺旋线方向去除多余量,刀具设置倾斜小于30

°

角度,精加工螺纹车刀13主要是保证螺纹牙型及尺寸,用两把车刀加工一条梯形螺纹线槽。

43.待加工工件41的夹持主要由车床的卡盘4和本实用新型的分度盘2、锥柄1、定位销钉、上紧螺钉、连接螺钉等组成。卡盘4、分度盘2通过上紧螺钉连为一体;再与锥柄1、定位销钉、连接螺钉连为一体;再与车床主轴上的锥孔配合,用拉紧螺栓拉紧与机床成一体。

44.分度时松开锥柄1、分度盘2之间的连接螺钉,取出定位销钉,将车床的卡盘4旋转360/n度,再装入定位销钉、上紧锥柄1与分度盘2之间的连接螺钉即可,分度方便。

45.本实用新型的刀杆部部分主要由刀杆10、刀头11、扶正导向套 14、粗加工螺纹车刀12和精加工螺纹车刀13构成,扶正导向套14 与刀头11上的四方柱体30滑动配合,扶正导向套14与待加工工件 41内孔小间隙滑动配合,扶正导向套14主要起导向和扶正刀杆10 的作用。本实用新型增大了刀杆10截面,以确保刀杆10的刚度。方刀架9由专用刀架和压紧螺钉组成。

46.本实用新型采用分度盘实现大螺距多线程梯形螺纹的分度,采用中心架减小待加工工件端的跳动,同时采用扶正导向套防止刀杆加工时的弯曲让刀;刀头上分别安装粗加工螺纹车刀和精加工螺纹车刀进行切削以提高加工效率,加工时通过输液通道将切削液直接引至车刀的刀刃,以提高切削质量。本实用新型解决了大螺距多线程超深孔内梯形螺纹加工的难点,既提高了产品质量,同时也提高了生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1