具有螺旋缝的管以及用于生产具有螺旋缝的管的方法与流程

1.本发明涉及具有螺旋缝的管,其由螺旋线形地弯曲的金属板构成,该金属板在螺旋缝线处进行焊接。

2.本发明还涉及一种用于生产具有螺旋缝的管的方法以及具有螺旋缝的管用于建立塔架结构的应用。

背景技术:

3.对于确定的结构,例如对于风力发电机的塔架结构,通常根据预期的负载的弯矩走向来设计其直径。风力发电机的塔架结构通常包括多个部段,其由多个管段组成。管段通常在法兰连接部处彼此借助于螺旋件连接。

4.各部段或管段在工厂中制成,并且在现场装配成塔架结构。各管段的壁厚根据预期的负载来设计。这意味着,例如部段或管段在塔架基部的区域中具有相应大的直径和大的壁厚,而将布置在更上面的部段或管段具有更小的直径以及更小的壁厚。通常,所使用的部段的尺寸由于需要运输到工地而受到限制。通常,还期望针对预期的弯曲应力优化各部段的壁厚和几何。

5.在现有技术中已知用于容纳风力发电机的结构,其由螺旋形焊接的锥形部段组成。例如从us 8 720 153 b2中已知一种用于由螺旋形焊接的板生产逐渐变细的锥形结构的方法,其中,由此获得锥体的基本形状,即,首先将锥体的形状以图形的方式沿轴向切开并且展开为平面。然后在以这种方式获得的梯形上画出一个或多个条状部的边缘线。然后将相应切割的板卷成具有螺旋形的缝线的锥形结构,并且将其沿着所得的螺旋缝线彼此焊接在一起。该方法成本过高且很复杂。

6.从us2018/0193893a1中已知一种用于生产筒状的具有螺旋缝的管的方法,该具有螺旋缝的管在其长度上具有变化的壁厚。在该方法中,将不同壁厚的多个板材焊接成条或带,其借助于弯曲装置螺旋线形地弯曲成有缝管,并且沿着连续的螺旋缝线进行焊接。该方法需要提供具有不同壁厚的大量板材。此外,这样制成的具有螺旋缝的管包括大量横向焊缝,其形成管的薄弱线或应力集中线(kerblinie)。由于通常每圈使用不同的壁厚,还存在材料突变,其在计算产生的结构时必须予以考虑。

技术实现要素:

7.因此,本发明的目的在于避免上文提到的缺点,尤其提供一种具有螺旋缝的管,其可以相对简单的方式生产成具有与预期的载荷匹配的壁厚分布。

8.本发明的目的还在于提供一种用于生产这种具有螺旋缝的管的方法。最后,本发明的目的在于在使用具有螺旋缝的管的情况下实现结构的生产,该结构以简单的方式在构造上匹配于预期的弯曲线。

9.该目的通过独立权利要求1、7和12的特征来实现。相应从从属权利要求中得到本发明的有利的设计方案。

10.根据本发明提供了一种具有螺旋缝的管,其包括至少一个筒状的管区段,该管区段由金属带构成,该金属带一体形成、螺旋线形地弯曲并且在螺旋缝线处进行焊接,并且该金属带在其长度上具有变化的壁厚。

11.以这种方式尤其尽量避免横向焊缝。优选地可将所谓的卷式带材用作金属带,卷式带材通过在轧机中的热轧获得。这种金属带可相对简单地提供,该金属带在其长度上具有变化的直径,或在其长度上具有变化的壁厚。

12.根据本发明,优选地,具有螺旋缝的管由多个筒状的管区段组成,其相应在端侧拼合。各管区段例如可彼此焊接。

13.至少一个管区段的金属带的壁厚可连续地或不连续地在其长度上变化。

14.金属带的壁厚例如可在第一端部处相对很大,并且在第二端部处相对很小。在金属带的从金属带的第一端部例如约至金属带的中部的第一区段上,金属带的壁厚可连续地减小。在这种情况下,大约从金属带的中部至金属带的第二端部的壁厚例如可保持恒定。金属带的相关区段的长度彼此的比例对于本发明不是关键性的。在之前提到的示例中,金属带的第一区段从金属带的第一端部大约延伸到中部。但是,该区段例如可仅延伸金属带的长度的三分之一、四分之一、四分之三或任意其他份额。

15.替代地可规定,金属带具有至少两个区段,该至少两个区段具有不同的壁厚,各区段的壁厚恒定。

16.原则上可为有利的是,至少一个管区段的金属带的壁厚在其总长度上或在任意的部分长度上变化。

17.在根据本发明的具有螺旋缝的管的有利且适宜的变体中规定,第一管区段的第一金属带借助于横向焊缝与第二管区段的第二金属带连接,并且第一金属带和第二金属带在其借助于横向焊缝连接的区域中具有相同的壁厚。

18.适宜地,至少一个筒状的管区段的外直径或内直径恒定。

19.根据本发明设置了一种用于生产筒状的具有螺旋缝的管、尤其用于生产具有上述特征之一的具有螺旋缝的管的方法,在该方法中,借助于至少一个弯曲装置使至少一个金属带螺旋线形地变形成有缝管,并且对金属带在带边缘处进行焊接,带边缘在螺旋缝线处汇合,其中,将在金属带的长度上具有变化的壁厚的金属带用作金属带。

20.用于生产根据本发明的有缝管的弯曲装置或变形单元在现有技术中原则上是已知的,例如从us2018/0193893a1中已知。

21.金属带可单阶段或多阶段地进行焊接。在根据本发明的方法的有利的变体中规定,在多个步骤中进行带边缘的焊接,其中,在第一步骤中,首先仅仅对带边缘进行定位焊接,并且在第二步骤中,通过铺设连续的螺旋形的焊缝进行成品焊接。

22.适宜地,将通过轧制、优选地通过热轧获得的金属带用作金属带。金属带的壁厚可在总长度上或在部分长度上变化。

23.在根据本发明的方法的优选的变体中规定,相应使在其长度上有变化的壁厚的一金属带和在其长度上有变化的壁厚的另一金属带在端侧彼此焊接在一起,或者相应使在其长度上有变化的壁厚的金属带和在其长度上有恒定壁厚的金属带在端侧彼此焊接在一起,其中,金属带相应形成管区段,其在待焊接的端部处具有相同的公称壁厚。

24.在使用具有不连续的壁厚的卷式带材的情况下,可以特别简单的方式根据上文说

明的方法制成具有螺旋缝的管,其特别适合于生产在材料上最优的筒状管/塔架。根据本发明的具有螺旋缝的管例如可用来生产用于风力发电机的塔架结构。

附图说明

25.下面参考附图阐述本发明。其中:

26.图1示出了两个轧制的金属带,金属带相应在其长度上具有变化的壁厚,

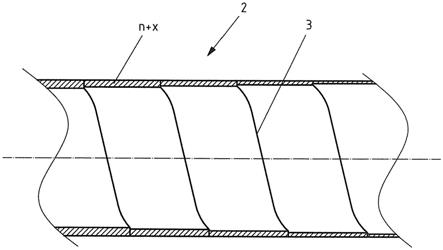

27.图2示出了根据本发明的具有螺旋缝的管的第一区段,

28.图3示出了根据本发明的具有螺旋缝的管的第二区段,并且

29.图4示出了根据本发明的具有螺旋缝的管的区段的纵向截面。

具体实施方式

30.首先参考图1。图1示出了相应通过热轧获得的第一类型的金属带1a和第二类型的金属带1b。

31.第一类型的金属带1a具有第一端部和第二端部,第一端部具有壁厚t1,第二端部具有壁厚t2。第一金属带1a的壁厚或厚度从第一端部的壁厚t1连续减小至第二端部的壁厚t2。

32.第二类型的金属带1b具有第一端部和第二端部,第一端部具有壁厚t1,第二端部具有壁厚t2。第二类型的金属带1b的壁厚或厚度从第一端部的壁厚t1不连续地减小至第二端部的壁厚t2。第二类型的金属带1b的在图1中左边示出的、约到其中部的第一部分长度具有连续地相对较大的壁厚t1,而约从中部直至第二端部的第二部分长度具有相对较小的壁厚t2。

33.根据用于生产示例性地在图2至4中示出的具有螺旋缝的管2的方法,借助于弯曲装置使根据图1的类型的金属带1a和/或金属带1b螺旋线形地变形成有缝管。将相关类型的金属带1a、1b沿着在螺旋缝线3处汇合的带边缘4焊接在一起。

34.在图2中示出的具有螺旋缝的管2在示出的区段中包括第一金属带n、第二金属带n+1和第三金属带n+2,它们相应在端侧在形成横向焊缝5的情况下拼合。金属带n、n+1、n+2中的每个金属带形成具有螺旋缝的管2的管区段。

35.金属带n、n+1、n+2中的每个金属带可为第一类型的金属带1a或第二类型的金属带1b。第二金属带n+1在其左端部具有的壁厚t1等于第一金属带n在其右端部具有的壁厚。第二金属带n+1在其右端部具有的壁厚t2等于第三金属带n+2的壁厚。

36.图3示出了具有螺旋缝的管2的另一区段,其与在图2中示出的具有螺旋缝的管2的右端部联接,并且包括第三金属带n+2以及第四金属带n+3和第五金属带n+4。第三金属带n+2具有恒定的壁厚t2。第四金属带n+3在其左端部具有壁厚t2,并且在其右端部具有壁厚t1。与第四金属带联接的是第五金属带n+4,第五金属带在其左端部具有壁厚t1。不同于根据图2的具有螺旋缝的管2的区段,第四金属带n+3的取向与第二金属带n+1的取向相反。

37.图4示出了具有螺旋缝的管2的纵向截面,在该具有螺旋缝的管中,金属带n+x的壁厚连续变化。在这种情况下,壁厚从左到右连续减小。

38.附图标记列表

39.1a 第一类型的金属带

40.1b 第二类型的金属带

41.t1 第一壁厚

42.t2 第二壁厚

43.2 具有螺旋缝的管

44.3 螺旋缝线

45.4 带边缘

46.5 横向焊缝

47.n 第一金属带

48.n+1 第二金属带

49.n+2 第三金属带

50.n+3 第四金属带

51.n+4 第五金属带

52.n+x 任意金属带

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1