硬金属硬质合金的制作方法

1.本主题涉及一种硬质合金,所述硬质合金具有期望的硬度对韧性的关系,并且表现出高导热性以及高的耐磨性和耐腐蚀性。根据具体实施方式的本硬质合金可以用作高抗拉强度合金用的拉丝模具。

背景技术:

2.通过将柔软且易延展的co基粘结剂与硬质耐磨碳化物如wc进行组合,硬质合金在高达400℃的温度下显示出兼具高硬度和中等韧性的出色性能。它们的包括强度、耐火度、热导率、抗压缩变形能力以及耐磨性和耐腐蚀性的物理和机械特性使硬质合金被广泛用于各种高要求的应用,如切割模具、材料变形工具、结构部件、采矿钻头、压模、用于高度集成印刷电路板的微型钻头、凿岩机、轴承、机械密封件和磨损构件。

3.此类应用中的工具失效可能由多种磨损机制(例如脆性断裂、疲劳、磨蚀、损耗和塑性变形,可能在不同程度上受到腐蚀和扩散的辅助)触发,所述多种磨损机制可能因使用条件而异并可能在宏观和/或微观水平上发生。

4.在金属成形工序中,其中工具承受磨损加腐蚀的协同效应的一种应用是拉丝。在拉丝(其为一种冷加工工序)期间,材料被拉过模具以将其横截面缩小到期望的形状和尺寸。基于重复的拉伸次序和中间退火,能够拉伸多种形式和尺寸的丝。所述工序是许多参数的复杂相互作用,并且成功的拉丝实践涉及对这些参数的仔细选择。此类参数能够列举如下:丝性质(屈服强度、弹性模量、应变硬化指数)、润滑剂(摩擦系数、粘度)、模具几何形状(收缩角、承载区长度、收缩面积和材料)和工序参数(温度、拉伸速度、材料表面处理)。

5.钢、铝和铜是广泛用于制造丝的三种金属。钢是广泛的市场应用和产品如在汽车、建筑、采矿和包装行业中的主要构成材料。近年来,制造超高强度钢丝的趋势有所增加。拉拔模具的磨损是拉丝工序中的一个基本局限。在拉拔工序期间,丝与模具之间会发生摩擦。磨损的模具会造成直接成本,同时模具更换和检修时间会进一步增加成本。在制造大量不合尺寸或有瑕疵的丝之前,必须检测模具的磨损。

6.碳化钨硬质合金模具已用于拉丝多年。强度和耐磨性的组合使这种材料在钢丝行业中被广泛接受,特别是在拉制钢绳线方面更是如此。影响硬质合金模具的磨损程度的材料性能包括硬度、热导率、微观结构和组成、润滑或缺乏润滑以及具体的操作条件。

7.粗丝通常利用具有10重量%或6重量%的co且维氏硬度分别为1600和1750的等级进行干拉拔。从1.5~2mm到最终尺寸0.15~0.3mm的湿拉拔通常使用硬度约为1900~2000hv且co含量<6.5重量%、最常见约3~5重量%的等级的拉拔模具来完成。为了减少湿拉拔期间的摩擦,将乳液润滑剂(水包油)喷洒在丝上或在完全浸没的条件下使用。所述工序对不同接触涉及各种压力、温度和速度条件。最常见的磨损模式(在使用期间可能导致模具失效)包括断裂、磨料磨损、损耗磨损(有时称为粒子拔出)、腐蚀磨损和擦伤。

8.关于组成,已证明,含tanbc的合金具有最长的寿命,但含vc的合金具有最细的晶粒尺寸和最高的硬度。此外,尽管镍可能被认为可以改善耐腐蚀性,但以co+ni作为粘结剂

且具有cr3c2的硬质合金等级没有表现出合适的拉丝性能,表明耐腐蚀性不会直接影响拉丝效果的结果[m.takada,h.matsubara和y.kawagishi,“用于钢绳线拉拔的硬质合金模具的磨损(wear of cemented carbide dies for steel cord wire drawing),”材料汇刊(mater.trans).,第54卷,第10期,第2011

–

2017页,2017]。

[0009]

ep 1726672 a1描述了一种用于钢轮胎帘线拉拔的硬质合金,所述硬质合金包含具有超细晶粒尺寸的wc和5~10重量%的co。晶粒生长抑制剂包含v和/或cr,以提供约1900的维氏硬度hv30。

[0010]

然而,期望在耐磨性、耐腐蚀性、热导率、硬度和韧性方面进一步改进现有硬质合金以用于高要求的应用(例如作为金属拉丝模具),从而提供期望的品质性能并尽可能地延长工作使用寿命。

技术实现要素:

[0011]

本公开内容涉及一种高硬度、高性能的材料,所述材料适用于诸如高抗拉强度合金的拉丝的物理上要求高的应用。还提供一种具有高耐磨性和耐腐蚀性、高热导率、高硬度,特别是硬度对断裂韧性的关系增强的材料。

[0012]

提供本材料的优点部分地是因为本材料具有相对低的粘结剂含量和细的晶粒尺寸。此外,因为硬度和韧性通常是相互排斥的,所以通过选择性添加包含cr和ta和/或nb的添加剂来进一步提高了硬度对韧性的关系。控制此类添加剂的浓度以实现在粘结剂中的溶解并优选避免析出,否则所述析出会损害材料的期望的物理和机械特性。选择性地控制晶粒尺寸以进一步增强期望的材料性能。

[0013]

本发明提供一种硬质合金,所述硬质合金包含:至少93重量%的wc;3~5重量%的co;0.1~0.5重量%的cr;0.05~0.35重量%的单独或组合存在的ta和/或nb;以及0.05~0.2重量%的v。

[0014]

优选地,所述硬质合金具有的cr/co重量%比值在0.04~0.1范围内。这样的构造提供了一种粘结剂含量相对低并且cr浓度也被最小化以降低cr析出趋势的碳化物材料。这转而提供了一种适用于抑制晶粒生长并且最小化或消除相对于硬质相和粘结相的额外相的析出的材料。

[0015]

在本说明书中,对“重量%比值”的提及包括cr的重量%对co的重量%的比,各所述重量%为硬质合金材料总重量的相应重量%分数。

[0016]

在本说明书中,晶粒尺寸的值由线性截距确定。

[0017]

为了获得超细晶粒尺寸和极高的硬度水平(高于1900hv30),本材料包含晶粒生长抑制剂(ggi)添加剂。vc是最有效的ggi之一,并且通常添加到需要超细和/或细晶粒尺寸的硬金属中。然而,发明人已经确定,即使低于溶解度极限,vc也会通过在wc界面处析出v基相而使硬金属部分地脆化,这转而降低了粘附强度(wc晶粒的保持力)并因此损害了hv对kic的关系。因此,添加至本等级的vc的量(与粘结剂含量相比)已被部分地减少或消除。然而,为了保持高硬度和超细平均晶粒尺寸,需要添加其它ggi,所述其它ggi尽管在减小晶粒尺寸方面不如vc有效,但仍显示出作为晶粒细化剂的相关效果。选定的元素包括cr(即相对于现有参考等级如商业硬金属拉丝模具有更高的cr/co比)、ta和/或nb。这些元素具有如下优点:(i)它们溶解在粘结剂中并提高粘结剂强度和加工硬化能力;(ii)它们明显提高耐腐蚀

性;(iii)它们具有强的晶粒细化效果而不会损害hv对kic的关系。一个目标是在粘结剂中添加低于或接近溶解度极限的此类组分,以避免或最小化会损害材料的强度和韧性的额外碳化物相(即除了wc和粘结相之外)的析出。这些相往往硬但脆。然而,发明人已经确定,如果此类组分尺寸小(即相对小于wc平均晶粒尺寸),则碳化物广泛分布在微观结构中,并且其在不损害韧性的情况下改善耐磨性方面被认为是有益的。

[0018]

本硬质合金优先包含包括硬质相和粘结相的两相。优选地,本材料仅包含两相并且没有诸如γ相(立方碳化物或混合碳化物相)的任何其它相。特别地,优选的是,为了实现高硬度和/或韧性水平、加工硬化、高耐腐蚀性和导热性而添加的材料组分以固溶体形式存在于粘结剂中并且不会作为单独的和不同的其它相析出。因此,nb、ta、cr和/或v以各自的浓度添加以避免在最终的硬质合金中析出第三相,特别是避免混合立方碳化物(γ)相的存在。

[0019]

如本文中所详述的,nb、cr、ta和v的碳化物可以作为起始材料添加,例如作为可由大多数供应商所提供的相应单种碳化物或混合碳化物添加。基于成本和可获得性,此类碳化物和混合碳化物起始材料通常被认为是用于制造硬质合金的合适起始材料。将理解,源自此类碳化物或混合碳化物的碳然后可以存在于硬质相中并且在一定程度上存在于粘结相中。

[0020]

具体地,本硬质合金具有细晶粒尺寸和相对低的粘结剂含量,以实现高硬度和期望的硬度(hv)对韧性(kic)的比。如所指出的,这可以部分地通过除了本材料包含作为晶粒生长抑制剂的ta、nb或ta和nb的组合以及cr(其也是wc晶粒生长抑制的贡献因素)之外还最小化或避免任何或高浓度的强力晶粒细化剂vc来实现。此外,已经发现,添加此类在重量%方面代表材料中的“次要”组分的添加剂对增加粘结剂的加工硬化具有积极的影响。重要的是,控制ta、nb和cr的任何含量以确保此类组分溶解在金属基质(co)中并且不会析出。有利地,在任何模具拉拔工序期间,防止粘结剂的塑性变形,从而减少粘结剂的挤出并且更好地支撑wc晶粒。

[0021]

为了满足提高生产率的要求,在高抗拉强度绳线的拉丝工序中使用高的速度,这对增加因塑性变形以及丝与拉拔工具之间的摩擦而产生的热量具有重要作用。大部分机械能转化为热量并导致温度升高数百度。这种温度升高极大地影响润滑条件、工具寿命和最终产品的性能。尽管使用适当的润滑技术可以大大减少拉拔期间产生的热量并由此降低能耗,但是拉丝模具材料的热导率越高,就越能促进散热并改善工具寿命。

[0022]

为了使产生的热量消散,具有高热导率的拉拔模是有益的。当减少粘结剂含量和/或增加晶粒尺寸时,热导率增加。然而,如果要增强硬度和耐磨性,则需要细或超细晶粒尺寸。因此,本发明开发的等级组合了相对低的粘结剂含量(在3重量%~5重量%之间)和细或超细晶粒尺寸(低于0.8μm),从而成功地兼具了高硬度和耐磨性、高的硬度对kic的关系以及中等或高的热导率(超过50w/mk,优选超过60w/mk,优选超过70w/mk)。

[0023]

本发明人提供一种硬质合金硬金属,所述硬质合金硬金属在一个应用中适合作为用于拉拔高强度钢的模,其兼具了高硬度水平(超过1900hv30,优选超过1950hv30,优选超过2000hv30)、中等到高的断裂韧性(kic)水平(大于8mpa

×

m

1/2

,优选大于8.3mpa

×

m

1/2

,优选大于8.5mpa

×

m

1/2

)、改善的硬度对断裂韧性的关系、高耐腐蚀性、高热导率、强wc/wc和wc/粘结剂界面以及增强的粘结剂强度和加工硬化率。本材料等级通过微观结构设计兼具

了上述性能,所述微观结构设计在于具有低粘结剂含量的硬金属、超细晶粒尺寸以及低于或接近在粘结剂内的溶解度极限的溶解在粘结剂中的最佳量的cr和ta和/或nb。

[0024]

任选地,所述硬质合金以如下的量包含ta:0.05~0.3重量%;0.1~0.2重量%;0.16~0.26重量%;0.12~0.16重量%或0.2~0.22重量%。任选地,所述硬质合金可以如下的量包含nb:0.05~0.3重量%;0.1~0.2重量%;0.01~0.07重量%;0.02~0.06重量%;0.01~0.05重量%;0.02~0.06重量%或0.02~0.04重量%。任选地,所述硬质合金可以如下的量组合包含ta和nb:0.05~0.35重量%;0.1~0.3重量%;0.14~0.28重量%;0.16~0.2重量%或0.2~0.28重量%。此类组分的引入可有效改善硬度、耐磨性、耐腐蚀性、强度和耐磨蚀性。

[0025]

任选地,cr/co的重量%比值在0.05~0.1、0.05~0.09、0.06~0.09、0.06~0.08、0.06~0.07、0.07~0.1、0.08~0.09的范围内。如本文所述和要求保护的cr对co的比提供具有低粘结剂含量、超细晶粒尺寸和晶粒细化组分在粘结剂内的期望溶解度的硬金属。特别地,避免了额外的碳化物相(除了wc和粘结相)的析出。

[0026]

任选地,在0.06~0.2重量%、0.08~0.2重量%、0.1~0.2重量%、0.12~0.18重量%或0.13~0.17重量%的范围内包含v。v的添加有利于增强晶粒生长抑制但使材料的任何脆化最小化。

[0027]

任选地,所述硬质合金可以包含烧结材料的晶粒尺寸在0.2~0.8μm或0.2~0.6μm范围内的wc,所述晶粒尺寸是通过线性截距确定的。所限定的平均晶粒尺寸(尤其是wc相)提供了期望的硬度、耐磨性、强度和耐磨蚀性。任选地,本硬质合金可以包含不少于94重量%或95重量%的wc。

[0028]

任选地,所述硬质合金包含两相,所述两相包含wc的硬质相和粘结相;所述硬质合金还包含:3~5重量%的co;0.1~0.5重量%的cr;0.05~0.35重量%的单独或组合存在的ta和/或nb;以及0.05~0.2重量%的v。优选地,作为余量,包含wc。

[0029]

任选地,所述硬质合金由以下组成:至少93重量%的wc;3~5重量%的co;0.1~0.5重量%的cr;0.05~0.35重量%的单独或组合存在的ta和/或nb;以及0.05~0.2重量%的v。

[0030]

任选地,所述硬质合金可以具有在14.5~15.5g/cm3范围内的密度、在1950~2150或2000~2100范围内的hv30维氏硬度和/或8~9.5mpa√m的帕姆奎斯特(palmqvist)断裂韧性。因此,相对于比较用的现有硬金属硬质合金等级,本等级包括高的硬度对韧性的关系和最小化的磨损率。

[0031]

任选地,提供一种包含wc硬质相和co粘结相的硬质合金,所述硬质合金还包含:至少93重量%的wc;3~5重量%的co;0.1~0.5重量%的cr;0.05~0.35重量%的单独或组合存在的ta和/或nb;以及0.05~0.2重量%的v。

[0032]

任选地,所述硬质合金作为剩余的重量%包含wc。优选地,所述粘结相包含co、cr、ta和/或nb以及v。优选地,co、cr、ta和/或nb以及v以固溶体的形式存在于co基粘结相中。

[0033]

优选地,基于所述硬质合金的总重量,本硬质合金的粘结剂含量为小于5重量%、小于4重量%、小于3重量%或在2~5重量%、2~4重量%、2~3重量%的范围内。

[0034]

优选地,本材料不含氮化物和/或碳氮化物。任选地,所述硬质合金可以包含以杂质水平存在的氮化物和/或碳氮化物。优选地,所述硬质合金不含ti和ti的碳化物、氮化物

和/或碳氮化物,从而在组成上不含ti。

[0035]

在一个方面,本硬质合金可以包含:余量的wc;3~5重量%的co;0.1~0.5重量%的cr;和ta和/或nb;其中cr/co的重量%比值在0.04~0.1的范围内。任选地,此类硬质合金可以包含wc硬质相和co基粘结相。优选地,此类硬质合金不包含诸如立方碳化物(γ)相的第三相。

[0036]

任选地,本材料可以包含杂质,所述杂质包括fe、ti、re、ru、zr、al和/或y的单质、碳化物、氮化物或碳氮化物的形式。所述硬质合金中的杂质水平为诸如小于0.1重量%、小于0.05重量%或小于0.01重量%的水平。

[0037]

根据本发明的另一个方面,提供一种金属拉丝模具,所述金属拉丝模具包含如本文所要求保护的硬质合金。

[0038]

还提供一种制造硬质合金制品的方法,所述方法包括:准备粉末状材料的批料,所述粉末状材料包含:至少93重量%的wc、3~5重量%的co、0.1~0.5重量%的cr、0.05~0.35重量%的单独或组合存在的ta和/或nb、以及0.05~0.2重量%的v;将所述粉末状材料的批料压制以形成预成形体;和将所述预成形体烧结以形成所述制品。

[0039]

任选地,粉末起始材料可以是它们的单质形式、碳化物形式、混合碳化物形式或其组合。

[0040]

任选地,粉末状起始材料中cr/co的重量%比值在0.04~0.1的范围内。

[0041]

任选地,烧结步骤可以包括真空或hip处理。任选地,所述烧结步骤包括在1360~1500℃范围内的温度下在0~20mpa范围内的压力下的处理。

[0042]

任选地,由本硬质合金制造的制品或部件可以是金属拉丝模具。任选地,本硬质合金可以形成为如下或其部件:切割模具、材料变形工具、结构部件、采矿钻头、压模、用于高度集成印刷电路板的微型钻头、凿岩机、轴承、机械密封件或磨损构件。

[0043]

任选地,所述粉末状材料的批料可以包含:不低于93.94重量%的wc;3~5重量%的co;0.1~0.5重量%的cr3c2;0.05~0.35重量%、0.1~0.3重量%、0.14~0.28重量%或0.16~0.26重量%的如下中的任一种:i)tac和nbc;ii)tac而没有nbc;或iii)nbc而没有tac;以及0.05~0.25重量%或0.1~0.2重量%的vc。

附图说明

[0044]

现在将参考各种实例和附图来描述本公开内容的具体实施方式,其中:

[0045]

图1是根据本发明方面的硬质合金材料的硬度对韧性的关系图,其中虚线对应于线性关系;

[0046]

图2是硬金属等级a在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数;

[0047]

图3是硬金属等级b在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数;

[0048]

图4是硬金属等级c在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数;

[0049]

图5是硬金属等级d在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数;

[0050]

图6是硬金属等级e在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数;

[0051]

图7是硬金属等级f在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数;

[0052]

图8是根据本发明方面的各种样品等级在滑动磨损试验之后的磨损表面的sem图像;

[0053]

图9是经sem分析测得的试验后各种样品等级的磨痕宽度的图;

[0054]

图10是样品等级a和参考样品等级f的热导率图。

具体实施方式

[0055]

已经开发了一种优先用于高抗拉强度合金的金属拉丝的高性能硬金属硬质合金材料。本材料特别地具有高耐磨性和耐腐蚀性、高热导率、高硬度,特别是增强的硬度对断裂韧性的关系。此类特性是通过对晶粒尺寸、粘结剂含量和组成进行选择性控制来实现的。特别地,本硬质合金具有超细晶粒尺寸、相对低的粘结剂含量和相应增强的粘结剂

‑

wc结合强度。

[0056]

实施例

[0057]

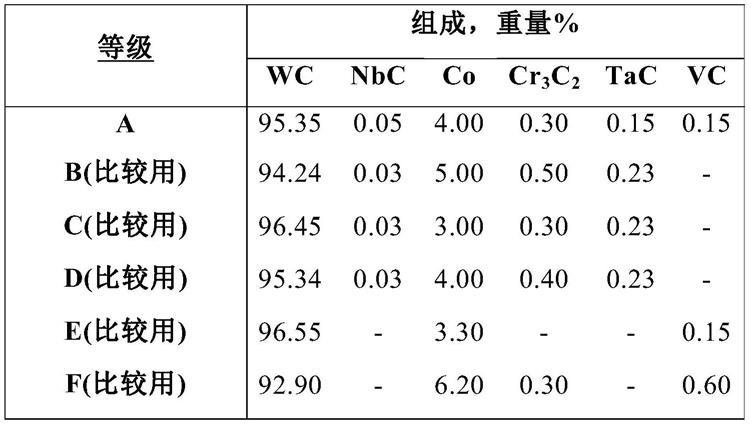

使用包括碾磨、压制、成形和烧结的常规粉末冶金方法来制造根据本发明的硬质合金的各种样品等级。特别地,使用已知的方法制造了具有根据表1和2(元素)的重量%组成的硬质合金等级。等级a~f由形成硬质成分的粉末和形成粘结相的粉末来制备。样品混合物等级a~f各自由形成硬质成分的粉末和形成粘结剂的粉末来制备。如下制备方法对应于下表1中的具有如下起始粉末状材料的等级a:wc 93.08g、cr3c

2 0.30g、co 3.92g、nbc 0.03g、tac 0.16g、vc 0.14g、w 0.01g、peg 2.25g、乙醇50ml。本领域技术人员将理解,粉末状材料的相对量使得技术人员能够根据需要适当调节以准备粉末批料并实现表1的硬质合金的最终完全烧结后的组成。因此,表1中除钴之外以碳化物形式列出了起始材料。将理解的是,由于方便和源自标准供应商的成本,使用相应的碳化物起始材料。特别地,tac和nbc可以作为混合碳化物起始材料添加,它们各自的重量如表1所示。

[0058]

使用乙醇作为液体介质对各样品混合物进行8小时的球磨,然后在炉中(65℃)干燥并过筛。将粉末在4tm下进行单轴压制。然后将生坯压坯在450℃下卸下(deppege),并在氩气气氛(50巴)中在1450℃下在sinterhip中烧结(70分钟)。在所有组合物中都引入了peg。

[0059][0060]

表1

–

根据本发明方面的示例性粉末状起始材料组合物a~d以及比较用等级e和f。

[0061][0062]

表2

–

详细说明了等级a~f的元素组成和比例。

[0063]

表征

[0064]

对表1的各种起始材料粉末状批料进行加工以制造最终完全烧结的材料。然后进行烧结等级a~f的表征,包括:使用扫描电子显微镜(sem)和能量色散x射线光谱(eds)进行微观结构分析;硬度和韧性、滑动摩擦和磨损试验以及热导率。

[0065]

微观结构

[0066]

在进一步表征之前,将烧结后的样品安装在胶木树脂中并抛光至1μm。使用扫描电子显微镜(sem)和能量色散x射线光谱(eds)进行微观结构分析。使用murakami蚀刻剂蚀刻抛光后的样品以显示微观结构,并且根据atm 4499

‑

1:2010,使用线性截距技术来测量wc的晶粒尺寸。

[0067]

线性截距法(iso 4499

‑

2:2008)是一种测量wc晶粒尺寸的方法。由微观结构的sem图像获得晶粒尺寸的测量值。对于名义上的两相材料如硬质合金(硬质相和粘结相),线性截距技术给出了晶粒尺寸分布的信息。跨越硬质合金微观结构的标刻度的图像而绘制一条线。如果该线截取了wc晶粒,则使用标刻度的尺子测量所述线的长度(l

i

)(其中对于第1、第2、第3、...、第n个晶粒,i=1、2、3、...、n)。计数至少100个晶粒以用于测量。wc的平均晶粒尺寸定义为:

[0068]

d

wc

=∑l

i

/n

[0069]

硬度和韧性

[0070]

使用30kgf(hv30)进行了维氏压痕试验以评价硬度。根据下式计算了帕姆奎斯特断裂韧性:

[0071][0072]

其中a为常数0.0028,h为硬度(单位为n/mm2),p为施加的负载(n),并且σl为印痕的裂纹长度(mm)之和。

[0073]

滑动摩擦和磨损试验

[0074]

用于评价磨损行为的方法是:

[0075]

·

将烧结后的样品安装在胶木树脂中并抛光至1μm。

[0076]

·

随后将样品从胶木上卸下并放置在为wazau磨损试验仪设计的圆形几何支架中。

[0077]

·

根据astm g133使用线性往复模块中的wazau磨损试验仪。将的al2o3球用于表征磨粒磨损。使用的条件是:负载=150n,速度=250rpm,行程长度=10mm,样品频率=100hz(1小时的试验)。试验时将样品浸入润滑剂中以模拟真实过程。

[0078]

·

在每次磨损实验期间,持续记录了销对平板的滑动副(pin

‑

on

‑

flat sliding pairs)的被施加的法向接触力(fn)和伴随的切向摩擦力(ft)。摩擦系数(μ)由ft/fn力的比计算得出。

[0079]

·

试验后,通过sem分析对磨损损伤图案进行了评价并测量了磨损痕迹的宽度。

[0080]

热导率

[0081]

通过cic energigune技术中心在六个不同温度(30、100、200、300、400和500℃)下评价了比热和热扩散率。根据如下公式由密度和热扩散率测量值来计算热导率:

[0082]

λ(t)=ρ(t)*cp(t)*a(t)

[0083]

其中:

[0084]

λ

‑

热导率

[0085]

ρ

‑

密度(由比重瓶测定法确定)

[0086]

cp

‑

比热

[0087]

a

‑

热扩散率

[0088]

t

‑

温度

[0089]

为了确定比热(cp),使用dsc量热计(差示扫描量热法)dsc discovery 2500设备。使用netzsch激光闪光设备lfa 457来测量热扩散率。lfa 457使用“帕克方程(parker equation)”计算热扩散率

[0090][0091]

其中:

[0092]

l=样品厚度(mm)

[0093]

t0.5=升温50%时的时间(秒)

[0094]

结果

[0095]

参考表1和2,本硬金属等级兼具了3重量%~5重量%的co含量以及作为晶粒生长抑制剂的vc、cr3c2、nbc和tac的最佳添加量。图1显示了所开发的等级a~d与参考等级e和f相比的hv30对帕姆奎斯特韧性的关系。能够看出,所提出的材料比参考等级e和f表现出更好的硬度对韧性的水平。这可能与将作为ggi的vc替换为更大量的其它元素(具有更多好处)如cr、ta和nb有关。将hv30值和韧性值示于表3中。

[0096][0097]

表3

–

本等级a和比较用的b~f的硬度和韧性值

[0098]

图2~图7在放大倍数为2000x和5000x下显示了参考和所开发的硬金属等级的微观结构。图2是硬金属等级a在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数。图3是硬金属比较用等级b在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数。图4是硬金属比较用等级c在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数。图5是硬金属比较用等级d在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数。图6是硬金属比较用等级e在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数。图7是硬金属比较用等级f在如下放大倍数下的显微照片:(a)2000x放大倍数和(b)5000x放大倍数。

[0099]

磨损响应

[0100]

通过使用al2o3球对磨蚀方面的磨损损伤进行了评价。从图8中能够看出,磨损痕迹表明,所有样品都经历了相同的磨损机制,所述磨损机制基于由硬质对应物的磨蚀作用导致的晶粒拔出。尽管在机制上有这些相似之处,但是参考样品e由于硬度更低而比其它样品磨损更多。此外,样品e不含任何ta、nb和cr,而是仅含有vc作为晶粒细化剂,发现它会使材料脆化。这些观察结果与图9所示的磨损痕迹宽度测量结果完全一致。

[0101]

热导率

[0102]

标准wc/co硬金属的热导率大约是高速钢的两倍。热导率和热膨胀都能够通过改变粘结相的体积分数和硬质碳化物相的晶粒尺寸来调节。高热导率是拉丝应用中的一个关键特性,可沿着工具散热并避免由于高温下的性能劣化和热损坏而导致过早失效。图10比较了样品a与参考样品f从室温到500℃的热导率。从图10能够看出,因为该性质对晶粒尺寸非常敏感,所以f呈现更低的热导率值。与等级a相比,vc(强力的晶粒细化剂)的存在量更

大,使得该材料由于其晶粒尺寸更细而导致导热性更差。除此之外,等级f中的co含量比等级a中的大,这是进一步导致其热导率更低的事实。

[0103]

除非另有定义,否则本文中所使用的所有技术和科学术语都具有与当前描述的主题所涉及的领域的普通技术人员所通常理解的相同的含义。

[0104]

除非另有说明,否则对“重量%”的任何提及是指成分相对于硬质合金总质量的质量分数。

[0105]

在提供数值范围例如浓度范围、百分比范围或比率范围的情况下,应理解在上限和下限之间的直到下限单位的十分之一(除非上下文另有明确规定)的每个中间值以及在该所述范围内的任何其它所述值或中间值都包含在所描述的主题中。这些较小范围的上限和下限可独立地包括在较小范围内,并且此类实施方式也包含在所描述的主题内,受制于所述范围内的任何具体排除的限制。在所述范围包括一个或两个限制的情况下,排除了这些所包括的一个或两个限制的范围也包括在所描述的主题中。

[0106]

应当理解,如上文和本文别处使用的术语“一个”和“一种”是指列举的组分中的“一个以上”。本领域普通技术人员将清楚,除非另外特别说明,否则单数的使用包括复数。因此,术语“一个”、“一种”和“至少一个”在本技术中可互换使用。

[0107]

除非另有说明,在说明书和权利要求书中使用的所有表示成分的量,性质例如尺寸、重量,反应条件等的数字应理解为在所有情况下由术语“约”修饰。因此,除非有相反的指示,在以下说明书和所附权利要求书中阐述的数值参数是近似值,其可以根据本主题寻求获得的期望特性而变化。至少,而不是试图将等效原则的应用限制在权利要求书的范围内,每个数值参数至少应根据报告的有效数字的数量并通过应用普通的舍入技术来解释。

[0108]

在整个申请中,各种实施方式的描述使用“包含”语言;然而,本领域技术人员将理解,在一些情况下,实施方式可以替代地使用语言“基本上由

……

组成”或“由

……

组成”来描述。

[0109]

对于如此描述的本主题,显然可以以多种方式修改或改变本主题。此类修改和改变不应被视为背离本主题的主旨和范围,并且所有此类修改和改变旨在包括在所附权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1