接合接头以及汽车用部件的制作方法

1.本发明涉及通过摩擦压接接合而接合的接合接头以及汽车用部件。

背景技术:

2.作为接合多张金属板的手段,已知有使用铆钉等连接部件将重合的多张金属板进行接合的技术。

3.尤其是近年来正在研究如下的接合技术等:对于重合的上板与下板,使连接部件一边旋转一边按压上板的上表面,并使其贯通上板,将连接部件与下板进行摩擦压接。

4.例如,在专利文献1中公开了如下技术:使用铆钉等接合要素(即,具有头部以及轴部的连接部件),通过摩擦压接的工艺将铝板与钢板这样的强度不同的两张板材进行接合。具体而言,公开了经过如下那样的工艺将强度不同的两张板材进行接合的技术。

5.即,将强度较低的板材作为上板而将两张板材重合,在上板的上表面上设置由支架支承的连接部件,使连接部件一边旋转一边朝下方移动,并朝向上板的内部进行按压。此时,在连接部件与上板之间,由于连接部件的旋转而产生较强的摩擦,连接部件的前端部被加热,因此上板软化而连接部件能够进入到上板内。

6.如此,当一边旋转一边进入上板内的连接部件的前端部到达下板的上表面时,在连接部件的轴部与下板之间进行摩擦压接的工艺,连接部件的轴部与下板被摩擦压接。由此,连接部件与下板通过摩擦压接部(接合部)接合,并且上板被固定在连接部件的头部与下板之间。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2011-62748号公报

技术实现要素:

10.发明要解决的课题

11.不限定于这样的专利文献1的技术,在通过将钢制的圆棒摩擦压接于钢板的技术(摩擦螺柱)等形成的接合接头中,当使用碳含量特别高的钢板(即,高强度的钢板)时,摩擦压接部(接合部)的强度会降低,结果存在作为接合接头的接头强度也降低这样的问题。

12.因此,本发明目的在于,对于多个钢材通过摩擦压接而接合的接合接头以及汽车用部件,提供接头强度优异的接合接头以及汽车用部件。

13.用于解决课题的手段

14.本发明人对通过摩擦压接而接合的接合接头的接头强度降低的原因进行了详细调查,认为其原因在于:接合部附近的被加热到两相区(铁素体相以及奥氏体相)的区域(以下,称作“两相区加热部”。)中的软质相(主要是铁素体相)与硬质相(主要是马氏体相)之间的较高的硬度差,使应变集中在软质相与硬质相的界面等。此处,软质相是指在两相区加热部中硬度比硬质相(主要是马氏体相)低的组织。

15.此外,明确了两相区加热部的组织、尤其是软质相的形状受到母材组织的影响,尤其明确了,当接合接头的两相区加热部的软质相为纵横尺寸比较小的块状形状时,接头强度降低。

16.因此,本发明人发现:通过将在接合部产生的两相区加热部的软质相控制为规定的形状(针状的形状),由此能够使局部的应变集中缓和,作为接合接头的接头强度提高。

17.进而,本发明人通过实验明确了如下情况:当对于接合部附近部分的大小不同(在棒状的钢材的情况下,直径不同)的钢材彼此通过摩擦压接而接合的接合接头,从外部施加应力时,从两个钢材的接合部中的上述接合部附近部分的大小较大一方的钢材的接合部开始断裂。并且,通过实验发现当在该部位分散有上述针状的形状的软质相(针状软质相)时,接合接头的接头强度变高,从而完成了本发明。

18.本发明的具体方式如下所述。

19.(1)一种接合接头,由包括第1钢材以及第2钢材的两个以上的钢材接合而成,其特征在于,上述第1钢材与上述第2钢材通过摩擦压接而接合,上述第2钢材的接合对象面的面积大于上述第1钢材的接合对象面的面积,在上述第2钢材的接合部具有两相区加热部,该两相区加热部分散有多个针状软质相,上述针状软质相的长边与短边的平均纵横尺寸比为4.0以上。

20.(2)如上述(1)所述的接合接头,上述多个针状软质相分散于上述两相区加热部的整体。

21.(3)如上述(1)或者(2)所述的接合接头,其特征在于,上述第2钢材的接合部以外的部分的组织合计包含60%以上的选自贝氏体、回火贝氏体、马氏体以及回火马氏体的一种以上。

22.(4)如上述(1)~(3)任一项所述的接合接头,上述第2钢材由钢板构成。

23.(5)如上述(4)所述的接合接头,在由上述钢板构成的上述第2钢材的上表面上重合有树脂板和金属板中的至少一张板材,上述第1钢材贯通上述板材并通过摩擦压接与上述第2钢材接合。

24.(6)如上述(5)所述的接合接头,上述第1钢材在与上述接合部相反侧的端部具有截面直径大于轴部的截面直径的头部,上述板材由上述第2钢材与上述第1钢材的上述头部夹持。

25.(7)如上述(5)或者(6)所述的接合接头,还具备配置在上述第2钢材与上述板材之间的粘接剂。

26.(8)如上述(5)~(7)任一项所述的接合接头,上述板材的数量为2以上,还具备配置在上述板材之间的粘接剂。

27.(9)如上述(5)~(8)任一项所述的接合接头,还具备一种以上的焊接部,将上述板材与上述第2钢材进行接合,选自由点焊部、激光焊接部以及电弧焊接部形成的组。

28.(10)如上述(1)~(9)任一项所述的接合接头,上述第2钢材由抗拉强度为1180mpa以上的钢板构成。

29.(11)如上述(1)~(10)任一项所述的接合接头,上述针状软质相的长边与短边的平均纵横尺寸比为5.0以上。

30.(12)一种汽车用部件,具有上述(1)~(11)任一项所述的接合接头。

31.(13)如上述(12)所述的汽车用部件,其特征在于,其是保险杠加强件、a柱、b柱、上边梁、侧边梁、前侧梁、后侧梁、通道加强件、蓄电池壳体、或者构成汽车地板的部件。

32.发明的效果

33.根据本发明,能够对于多个钢材通过摩擦压接而接合的接合接头,提供接头强度优异的接合接头以及汽车用部件。

附图说明

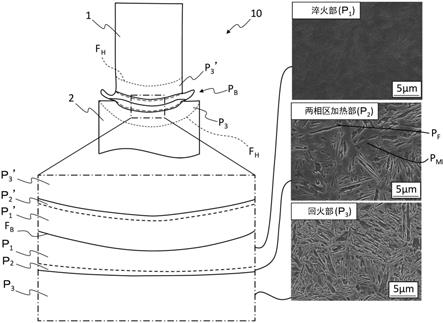

34.图1是表示棒状的第1钢材1与接合对象面的面积比该第1钢材1大的棒状的第2钢材2通过摩擦压接而接合成的本发明的一个实施方式的接合接头10的主要部分的截面图。另外,图1中右侧的三张照片是淬火部p1、两相区加热部p2以及回火部p3的各金属组织的电子显微镜照片。

35.图2是用于说明接合对象面的面积的例子的示意图。

36.图3是用于说明接合对象面的面积的其他例子的示意图。

37.图4是用户说明接合接头10的两相区加热部p2中的多个针状软质相的分散状态的示意图。

38.图5是用于说明通过摩擦压接将棒状的第1钢材1与棒状的第2钢材2接合的方法的示意图。

39.图6是铆钉状的第1钢材1b与板状的第2钢材2b通过摩擦压接而接合成的本发明的另一个实施方式的接合接头10’的截面图。另外,在图6中省略图示在接合部附近钢材塑性变形的情形。

40.图7是棒状的第1钢材1与板状的第2钢材2b通过摩擦压接而接合成的本发明的又一个实施方式的接合接头10”的截面图。

41.图8是本发明的又一个实施方式的接合接头10a、10b的截面图。图8的(a)表示贯通被配置为上板的板材3的棒状的第1钢材1与被配置为下板的板状的第2钢材2b通过摩擦压接而接合成的接合接头10a,图8的(b)表示贯通被配置为上板的板材3的贯通孔31b的铆钉状的第1钢材1b与被配置为下板的板状的第2钢材2b通过摩擦压接而接合成的接合接头10b。

42.图9是作为能够用于本发明的接合接头的第1钢材的例子而示意地表示接合对象面侧的轴部前端为圆锥形状的情况下的第1钢材的截面图。

43.图10是作为能够用于本发明的接合接头的第1钢材的其他例子而示意地表示接合对象面侧的轴部前端为球面形状的情况下的第1钢材的截面图。

44.图11是示意地表示本发明的汽车用部件的一例即保险杠加强件的图。

45.图12是本发明的汽车用部件的一例即保险杠加强件的截面示意图。

46.图13是示意地表示本发明的汽车用部件的一例即上边梁、a柱以及b柱的图。

47.图14是示意地表示本发明的汽车用部件的一例即b柱的图。

48.图15是本发明的汽车用部件的一例即b柱的截面示意图。

49.图16是表示实施例的碳含量与接头强度之间的关系的图。

具体实施方式

50.以下,参照附图对本发明的接合接头的优选实施方式进行详细说明。

51.(接合接头)

52.图1是本发明的一个实施方式的接合接头10。该接合接头10为,将棒状的第1钢材1与接合对象面的面积比该第1钢材1大的棒状的第2钢材2对接,并通过摩擦压接而接合成。另外,如后所述,在本发明中,第1钢材与第2钢材无需分别为棒状,至少一方钢材也可以为板状。

53.并且,在上述接合接头10中,如图1所示,第2钢材2在与第1钢材1的接合部pb中具有被加热到两相区的两相区加热部p2,并且,在该两相区加热部p2中分散有截面形状为针状的多个针状软质相pf。所分散的针状软质相的长边与短边的平均纵横尺寸比为4.0以上,优选为5.0以上。

54.如此,本实施方式的接合接头10为,在接合对象面的面积大于第1钢材1(即,接合部附近部分的大小更大)的第2钢材2的接合部所产生的两相区加热部p2中分散有多个针状软质相pf,因此通过该多个针状软质相pf能够使局部的应变集中缓和,能够发挥优异的接头强度。

55.此处,两相区加热部是指被加热到铁素体相以及奥氏体相的两相区的区域。通过切断钢材,研磨其切断面并进行蚀刻之后,利用扫描型电子显微镜放大观察其表面,由此能够确认该两相区加热部。另外,在第2钢材为钢板的情况下,钢板表面有可能脱碳,因此两相区加热部是指从钢板表面起向内侧0.1mm以上的钢材(钢板)内的位置处的被加热到两相区的区域。

56.此处,如以下那样求出接合对象面的面积。

57.首先,在第1钢材1为圆柱状的情况下,“接合对象面的面积”定义为,在第1钢材1以及第2钢材2的任一个中,通过摩擦压接而塑性变形的部位与未塑性变形的部位之间的边界处的与第1钢材1的长边方向正交的方向的截面中的截面积。

58.首先,使用图2对第1钢材1为圆柱状且为实心的情况进行说明。图2表示穿过第1钢材1的长边方向的中心轴且沿着第1钢材1的长边方向将第1钢材1、第2钢材2剖切而得到的截面,且是以在第1钢材1的长边方向上离接合对象面为3mm的位置处的宽度(即与长边方向正交的方向上的第1钢材1的长度)成为最大的平面进行剖切而得到的截面。

59.在图2中,在第1钢材1中,将通过摩擦压接而塑性变形的部位与未塑性变形的部位之间的边界处的宽度设为d,将以该d为直径的圆的面积设为第1钢材1的接合对象面的面积。此外,在第2钢材2的接合对象面中,将以通过摩擦压接而塑性变形的部位与未塑性变形的部位之间的边界处的宽度、即所观察到的端部(图2中的c)之间的距离d2为直径的圆的面积设为第2钢材2的接合对象面的面积。

60.在图2的接头形状的情况下,应力集中在第2钢材2的接合对象面的端部(图2中的c),第2钢材2成为破坏的起点。

61.接着,使用图3对第1钢材1为圆柱状且为空心的情况进行说明。与图2相同,图3表示穿过第1钢材1的长边方向的中心轴且沿着第1钢材1的长边方向将第1钢材1、第2钢材2剖切而得到的截面,且是以在第1钢材1的长边方向上离接合对象面为3mm的位置处的宽度成为最大的平面进行剖切而得到的截面。

62.在第1钢材1为空心的情况下,根据外侧的有无塑性变形的边界来求出宽度d以及宽度d2。即,在第1钢材1中,将通过摩擦压接而塑性变形的部位与未塑性变形的部位的外侧的边界处的宽度设为d。此外,在第2钢材2的接合对象面中,将通过摩擦压接而塑性变形的部位与未塑性变形的部位的外侧的边界处的宽度、即所观察到的端部之间的距离设为d2。并且,将以d为直径的圆的面积设为第1钢材1的接合对象面的面积,将以d2为直径的圆的面积设为第2钢材2的接合对象面的面积。

63.接着,对第1钢材为多棱柱状的情况进行说明。

64.在第1钢材为多边形的情况下,根据进行切断的方向不同,所观察到的d发生变化。因此,如上所述,观察以穿过第1钢材的长边方向的中心轴且是离接合对象面为3mm的位置处的宽度成为最大的平面进行剖切而得到的截面。并且,在该截面中,在第1钢材以及第2钢材的任一个中,都将通过摩擦压接而塑性变形的部位与未塑性变形的部位之间的边界处的宽度分别设为d以及d2。如果将以该d以及d2为直径的圆的面积作为第1钢材以及第2钢材的接合对象面的面积进行比较,则能够得到接合对象面的面积的大小关系。

65.接着,对第1钢材的形状为截面积根据长边方向的位置而变化的形状(例如朝向长边方向具有锥形的形状)的情况进行说明。

66.如上所述,观察以穿过第1钢材的长边方向的中心轴且是离接合对象面为3mm的位置处的宽度成为最大的平面进行剖切而得到的截面。并且,在该截面中,在第1钢材以及第2钢材的任一个中,都将通过摩擦压接而塑性变形的部位与未塑性变形的部位之间的边界处的宽度分别设为d以及d2。如果将以该d以及d2为直径的圆的面积作为第1钢材以及第2钢材的接合对象面的面积进行比较,则能够得到接合对象面的面积的大小关系。

67.另外,在第1钢材1的长边方向上的长度小于3mm的情况下,观察以在第1钢材1的长边方向上离接合对象面为2.5mm的位置处的宽度成为最大的平面进行剖切而得到的截面。

68.此外,在第1钢材1的长边方向上的长度小于2.5mm的情况下,观察以在第1钢材1的长边方向上离接合对象面为2.0mm的位置处的宽度成为最大的平面进行剖切而得到的截面。进而,在第1钢材1的长边方向上的长度小于2.0mm的情况下,观察以在第1钢材1的长边方向上离接合对象面为1.5mm的位置处的宽度成为最大的平面进行剖切而得到的截面。

69.另外,有时在第1钢材的长边方向上离接合对象面为3mm、2.5mm、2.0mm或者1.5mm的位置也产生塑性变形,但其塑性变形量不会较大地改变第1钢材的宽度,也不会大到使切断方向成为非意图的方向。因此,观察离接合对象面为3mm、2.5mm、2.0mm或者1.5mm的位置处的宽度成为最大的截面。

70.本发明的接合接头由母材(在本说明书中,是指第1钢材与第2钢材中的接合部以外的部分。)和接合部(在本说明书中,是指第1钢材与第2钢材的塑性变形部及其周边的热影响部。)构成。

71.进而,上述接合部中的热影响部是通过摩擦压接对母材施加热的部位。在该热影响部中,接近周边的部位(与母材邻接的部位)是由于摩擦压接而上升的母材的温度为a

c1

点以下的部位,称作回火部p3(参照图1)。该回火部p3与后述的淬火部p1、两相区加热部p2相比硬度较低。这样的回火部能够存在于第1钢材与第2钢材双方的钢材,因此在图1中用p3’

表示第1钢材的回火部。

72.回火部p3的与母材相反侧的邻接部是温度更高的热影响部。其中,被加热到a

c1

~ac3

的温度、即铁素体与奥氏体的两相区的区域是两相区加热部p2。如图1所示,该两相区加热部p2是主要由两相构成的区域,这两相是在接合时产生奥氏体相变而被淬火的主要由马氏体构成的硬质相(主要为马氏体相pm)和比该硬质相柔软的软质相(主要为铁素体相pf)。另外,两相区加热部p2除了这两相之外,也可能含有残留奥氏体、回火马氏体等。此外,这样的两相区加热部能够存在于第1钢材与第2钢材双方的钢材,因此在图1中用p2’

表示第1钢材的两相区加热部。但是,如后述那样,根据第1钢材的组成等,也有时不存在该第1钢材的两相区加热部p2’

。

73.并且,两相区加热部p2的进一步与母材相反侧的邻接部,是由于摩擦压接而被升温到a

c3

点以上的温度的热影响部,称作淬火部p1(参照图1)。该淬火部p1是主要由马氏体构成的区域,也可能含有残留奥氏体等。此外,这样的淬火部能够存在于第1钢材与第2钢材双方的钢材,因此在图1中用p1’

表示第1钢材的淬火部。

74.另外,图1中的符号fb表示摩擦压接界面,该摩擦压接界面fb的上侧是第1钢材1,下侧是第2钢材2。

75.此外,在切断接合接头,对其切断面进行研磨,并使用硝酸乙醇进行蚀刻之后,利用扫描型电子显微镜能够目视确认到上述淬火部p1、p1’

、两相区加热部p2、p2’

以及回火部p3、p3’

。另外,在回火部p3、p3’

与母材之间的边界面fh不清楚的情况下,能够通过测定维氏硬度来识别。例如,在母材为马氏体相的情况下,由于回火部p3、p3’

被回火,因此硬度变低。另外,即使无法严格地识别出回火部p3、p3’

与母材之间的边界面fh,对实施本发明也没有任何障碍。

76.此外,在上述接合接头10中,两相区加热部p2的针状软质相pf是如下的软质相:在沿着板厚方向切断接合接头10的接合部pb并放大观察其切断面时能够确认到,且具有平均纵横尺寸比(长边/短边)为4.0以上的截面形状。

77.此处,软质相的截面形状的纵横尺寸比,能够作为与该截面形状的外缘线外切的长方形的长边长度(μm)与短边长度(μm)之比(长边/短边)来计算。此时,与软质相外切的长方形以短边长度成为最小的方式进行描绘。

78.铁素体相(软质相)的平均纵横尺寸比的具体计算方法如下所述。

79.首先,沿着板厚方向切断接合接头的接合部,使用扫描型电子显微镜进行切断面的组织的放大观察。此时的观察视野是20μm

×

20μm以上的面积的区域、且是硬质相的百分比为40%~90%的区域。能够根据在截面中观察的观察视野内的硬质相的面积比来求出硬质相的百分比。

80.接着,对于在测定对象区域(即,两相区加热部)中观察到的软质相,描绘与截面形状的外缘线外切的长方形,分别测定该长方形的长边长度(μm)以及短边长度(μm),计算出该长边长度与短边长度之比(长边/短边)而作为纵横尺寸比。此时,计算纵横尺寸比的软质相,以与该软质相的截面形状的外缘线外切的长方形的长边长度为1μm以上的软质相为对象。此外,与观察视野的外缘接触的软质相从测定对象中排除。

81.对在测定对象区域中观察到的纵横尺寸比的测定对象全部进行这样的纵横尺寸比的计算,将其平均值作为两相区加热部中包含的铁素体相(软质相)的平均纵横尺寸比。对20个以上的软质相进行该测定。

82.另外,在测定对象区域中成为测定对象的软质不到20个的情况下,在接合接头内

再次观察相同区域,找出能够观察到的软质相为20个以上的区域,并在该区域中计算上述平均纵横尺寸比。

83.并且,在本说明书中,在两相区加热部中“分散有”多个针状软质相,是指如下情况:在图4所示的接合接头10的接合部截面中,当在从与针对摩擦压接后的第1钢材的宽度(图2、图3所示的d)的5种规定宽度0.1d、0.3d、0.5d、0.7d以及0.9d对应的各位置起沿着第1钢材的轴向延伸的各延长线上的、两相区加热部p2内的5个部位的测定点p

0.1

、p

0.3

、p

0.5

、p

0.7

以及p

0.9

计算上述平均纵横尺寸比时,至少在3个部位的测定点能够确认到平均纵横尺寸比为4.0以上的针状软质相。尤其是,将在5个部位全部的测定点都能够确认到平均纵横尺寸比为4.0以上的针状软质相的情况,称作在两相区加热部的“整体中分散有”多个针状软质相。

84.另外,在本发明中,从得到更优异的接头强度这一点出发,优选在第2钢材的接合部中的两相区加热部的整体中分散有多个针状软质相。

85.在本发明中,针状软质相的平均纵横尺寸比为4.0以上,优选为5.0以上,更优选为6.0以上,进一步优选为7.0以上。当针状软质相的平均纵横尺寸比为7.0以上时,能够更可靠地得到优异的接头强度。另一方面,不特别限定,但由于防止针状软质相粗大化的理由,针状软质相的平均纵横尺寸比的上限值优选为20.0以下。

86.这样的分散在两相区加热部内的针状软质相为,作为钢材的母材组织,能够采用包含选自贝氏体、马氏体、回火贝氏体以及回火马氏体的一种以上的组织。另外,在母材的组织是马氏体以及回火马氏体中的一方或者双方为主体的构成的情况下,通过将碳含量设为0.27质量%以上,能够得到上述那样的分散在两相区加热部内的针状软质相。

87.也可以是不包含这些组织单体而包含上述组织中的两种以上组织的钢板。通过使用这些组织的合计百分比为60%以上的钢板,能够使针状软质相分散在两相区加热部内。因而,在接合后的接合接头中,第2钢材的接合部以外的部分的组织优选合计包含60%以上的选自贝氏体、回火贝氏体、马氏体以及回火马氏体的一种以上。

88.这些组织的合计百分比越高,则能够越稳定地使针状软质相分散,因此这些组织的合计百分比优选为70%以上,更优选为80%以上。这些组织的合计百分比的上限不特别限定,也可以为100%。

89.进而,即使在母材组织在板厚方向、板的长边方向、宽度方向等上具有组织的分布(此处,分布是指某个组织的百分比存在较多的部位和较少的部位。)的情况下,只要在接合时被加热到两相区的区域的组织是包含选自贝氏体、马氏体、回火贝氏体以及回火马氏体的一种以上的组织,就能够得到上述针状软质相。

90.通过在将钢板加热到900℃之后冷却到能够产生贝氏体相变的温度(约400℃),并且在该温度下保持500秒之后进行淬火,由此能够制作出贝氏体主体的组织。

91.此外,在将钢板加热到900℃之后通过模具冷却来进行淬火,由此能够制作出马氏体主体的组织。

92.钢材也可以形成有包含zn、al中的至少一方的镀层。此外,也可以形成有非金属的被膜。

93.如上所述,在本发明中,需要至少使第2钢材包含两相区加热部,并且需要使该两相区加热部中分散有多个针状软质相。由此,能够得到本发明的效果(接合接头强度的提

高)。

94.另外,钢材是否具有两相区加热部由钢材的成分来决定,只要观察状态图就能够判断。在本发明中,第2钢材至少需要选择能够产生两相区加热部的组成的钢材。另一方面,第1钢材不需要是能够产生两相区加热部的组成的钢材,因此例如也可以是奥氏体单相组织的钢材。

95.(摩擦压接手段)

96.用于得到本发明的接合接头的摩擦压接手段,能够采用本领域中公知的手段。

97.以下表示得到本发明的实施方式之一的接合接头10的一例。

98.如图5所示,在将棒状的第1钢材1以及接合对象面的面积比该第1钢材1大的棒状的第2钢材2以两者的接合对象面彼此对置的方式配置之后,使第1钢材1一边旋转一边按压第2钢材2,将两个钢材通过摩擦压接进行接合,由此能够得到上述接合接头10。

99.另外,图5所示的方法为一例,在本发明中,可以使第1钢材以及第2钢材中的任一个钢材旋转。例如,如上述接合接头10那样,如果第1钢材以及第2钢材双方的钢材均为棒状,则容易使任一个钢材旋转。

100.使一方的钢材(例如,第1钢材)一边旋转一边按压另一方的钢材(例如,第2钢材)时的加压力f(kn),只要是两个钢材能够摩擦压接的加压力即可,不特别限定,例如可举出5kn以上的加压力。

101.进而,使一方的钢材一边旋转一边按压另一方的钢材时的转速r(rpm),只要是两个钢材能够摩擦压接的转速即可,也不特别限定,例如可举出1000rpm~8000rpm的转速。

102.另外,在一方的钢材为棒状以外的各种方式(例如,铆钉状等方式)下,这些加压力以及转速也相同。

103.此外,如后述的图8的(a)、(b)所示的实施方式那样,在接合接头作为上板3而包括板材的情况下,通过与上述同样地使一方的钢材一边旋转一边按压另一方的钢材,由此也能够得到接合接头。

104.以下,对用于本发明的接合接头的各种构成部件进行说明。

105.(第1钢材)

106.在上述实施方式的接合接头10中,作为第1钢材1,例示了具有圆柱状或者多棱柱状的轴部的棒状的钢材。该棒状的钢材的轴部优选为,至少在与接合部邻接的部分具有圆柱状或者多棱柱状的形状。在该情况下,第1钢材只要至少与上述接合部邻接的部分为圆柱状或者多棱柱状的形状,则第1钢材的整体也可以具有圆柱状或者多棱柱状的形状。为了稳定地进行摩擦压接,优选第1钢材的形状为圆柱或者五边形以上的正多棱柱。

107.另外,在本发明中,优选接合前的第1钢材的轴部前端(接合对象面)具有圆柱状或者多棱柱状的形状,因此接合后的第1钢材的与上述接合部邻接的部分并不一定具有圆柱状或者多棱柱状的形状。

108.在本发明中,第1钢材的方式并不限定于这样的棒状的方式,例如,也可以如图6所示的本发明的另一个实施方式的接合接头10’那样,使用具有圆柱状或者多棱柱状的轴部11以及设置在该轴部11的上方侧端部且截面直径比该轴部11大的头部12的铆钉状的第1钢材1b。

109.即,第1钢材能够采用在本领域中一般被用作为连接部件的圆棒、铆钉等,例如能

够采用上述专利文献1等中公开的实心构造或者空心构造的钢材。

110.另外,在图6所示的接合接头10’中,作为第2钢材,使用板状的第2钢材2b(即,钢板)。

111.此外,在图8的(b)所示的本发明的又一个实施方式的接合接头10b中,作为第1钢材使用铆钉状的第1钢材1b,并且在板状的第2钢材2b(下板)的上表面上重合有作为上板的板材3。

112.在该接合接头10b中,铆钉状的第1钢材1b具有从接合部pb延伸的轴部11以及位于该轴部11的上方侧端部且截面直径比该轴部11大的头部12,因此能够通过铆钉状的第1钢材1b的头部12与板状的第2钢材2b(下板)夹持被配置为上板的板材3而更牢固地进行固定,作为板材3与板状的第2钢材2b的接合接头能够发挥更优异的接头强度。

113.在作为第1钢材而使用这样的铆钉状的钢材的情况下,头部的直径优选为轴部的直径的1.5倍以上,此外,从与第2钢材(下板)进行压接的容易度等观点出发,轴部的长度优选为板材(上板)的板厚(在存在多张上板的情况下为其总板厚)的1.5倍以上。此处,关于轴部以及头部的直径,在轴部的与延伸方向正交的平面方向的截面形状为圆形的情况下是指其直径,在该截面形状为多边形的情况下是指其外切圆的直径。

114.另外,作为第1钢材的轴部的直径,例如可举出小于30mm的直径。

115.在本发明中,第1钢材只要能够通过摩擦压接与第2钢材进行接合,则并不限定于上述棒状的钢材、铆钉状的钢材,但在第1钢材由至少在与接合部邻接的部分具有圆柱状或者多棱柱状的轴部的钢材构成,且第2钢材由接合对象面的面积比第1钢材大的钢材(例如,具有直径比第1钢材的轴部大的轴部的钢材、接合对象面为面状的板状的钢材(即,钢板)等)构成的情况下,在摩擦压接时,在第2钢材中容易形成接合部的两相区加热部以及分散于其中的多个针状软质相,能够更可靠地得到本发明的效果,因此尤其有利。

116.另外,关于第1钢材的材质,只要为钢,则其种类、强度等没有特别限定。

117.(第2钢材)

118.在本发明中,第2钢材只要是接合对象面的面积大于第1钢材的接合对象面的面积、且在通过与第1钢材的摩擦压接而产生的接合部的两相区加热部中能够分散形成有多个针状软质相的钢材(例如,上述的具有贝氏体主体的组织的钢材等),则除此以外的要件没有特别限定,例如,能够良好地使用具有圆柱状或者多棱柱状的轴部的棒状的钢材、板状的钢材(即,钢板)等。

119.例如,在图7所示的本发明的又一个实施方式的接合接头10”中,棒状的第1钢材1与板状的第2钢材2b(钢板)通过摩擦压接而接合,进而,在图8的(a)以及(b)所示的实施方式中,作为第2钢材也使用板状的第2钢材2b。

120.此外,在第1钢材与第2钢材均是具有轴部的棒状的钢材的情况下,第2钢材的轴部的接合对象面的直径只要大于第1钢材的轴部的接合对象面的直径即可。

121.另外,第1钢材与第2钢材的接合对象面的面积,能够通过对接合对象面的形状(例如,圆形、多边形等)的各种尺寸进行实测来计算。

122.此外,在如图8所示的实施方式那样作为上板而使用板材的情况下,第2钢材优选是具有板材的抗拉强度以上的抗拉强度的钢板,但只要能够在上板上设置贯通孔等而贯通上板,则第2钢材的抗拉强度也可以比板材低。

123.能够用作为第2钢材的钢板的强度没有特别限定,但在使用了抗拉强度为1180mpa以上的高强度钢板(高碳含量的钢板)的情况下,接头强度容易降低,因此在使用这种高强度钢板的情况下本发明特别有利。

124.另外,作为第2钢材,也可以使用镀敷钢板、涂装钢板等表面处理钢板。

125.此外,能够用作为第2钢材的钢板,只要至少接合对象部分具有板状的构造即可,钢板整体也可以不具有板状的构造。

126.(板材)

127.在图8的(a)以及(b)所示的本发明的又一个实施方式的接合接头10a、10b中,在板状的第2钢材2b(下板)的上表面上,作为上板而重合有板材3,第1钢材1的轴部、铆钉状的第1钢材1b的轴部11贯通该板材3,并通过摩擦压接与板状的第2钢材2b接合。另外,在图8的(b)所示的接合接头10b中,板材3由铆钉状的第1钢材1b的头部12和第2钢材2夹持。

128.重合在板状的第2钢材的上表面上的板材(上板),只要是第1钢材(具体而言是第1钢材的轴部)能够与第2钢材摩擦压接的板材就不特别限定,例如能够使用树脂板、金属板等。此处,作为树脂,例如可举出cfrp。作为金属板,例如可举出铝板、铝合金板等轻金属板、钢板等。在板材与第2钢材之间或者多个板材之间也可以涂布粘接剂。即,接合接头也可以进一步具备配置在第2钢材与板材之间的粘接剂。进而,在板材的张数为两张以上的情况下,接合接头也可以进一步具备配置在板材之间的粘接剂。

129.进而,也可以通过摩擦压接和其他种类的接合手段的双方将第2钢材与板材接合。即,接合接头也可以进一步具有将板材与第2钢材接合的其他接合手段。作为其他接合手段,能够例示从由点焊部、激光焊接部以及电弧焊接部形成的组中选择的一种以上的焊接部。

130.另外,这样的板材也可以将相同种类或者不同种类的板材重合多张来使用。

131.本发明的接合接头即使是这样的包括多种板材(上板)的接头,由于第1钢材与第2钢材(下板)的摩擦压接部(接合部)的接头强度优异,因此作为板材(上板)与第2钢材(下板)的接头能够发挥优异的接头强度。

132.另外,在作为板材(上板)使用钢板的情况下,为了更可靠地进行第1钢材与第2钢材(下板)的摩擦压接,优选将抗拉强度比成为下板的第2钢材的钢板低的钢板用作为板材(上板)。

133.此外,在板材中,至少接合对象部分具有板状的构造即可,板材整体也可以不具有板状的构造。

134.进而,从接合强度、接合精度等观点出发,板材也可以在供第1钢材贯通的预定部位具有贯通孔。另外,在板材为多张的情况下,可以是所有板材都具有这样的贯通孔,也可以是仅一部分板材具有贯通孔。

135.另外,在对板材设置贯通孔的情况下,只要在摩擦压接时第1钢材的轴部能够贯通,则该贯通孔的直径可以大于也可以小于第1钢材的轴部的直径。

136.例如,在图8的(a)所示的实施方式中,接合接头10a由具有圆柱状或者多棱柱状的轴部的棒状的第1钢材1、板状的第2钢材2b(下板)、以及由树脂板或者金属板形成的板材3(上板)构成,该接合接头10a在板状的第2钢材2b的上表面上重合板材3,棒状的第1钢材1从其上方侧贯通板材3,第1钢材1的下方侧前端部(底面)与板状的第2钢材2b通过摩擦压接而

接合。

137.另一方面,在图8的(b)所示的实施方式中,接合接头10b由具有圆柱状或者多棱柱状的轴部11以及截面直径比该轴部11大的头部12的铆钉状的第1钢材1b、板状的第2钢材2b(下板)、以及在供铆钉状的第1钢材1b的轴部11贯通的部位设置有具有比轴部11小的直径的贯通孔31b的板材3(上板)构成,该接合接头10b在板状的第2钢材2b的上表面上重合板材3,铆钉状的第1钢材1b的轴部11从其上方侧贯通板材3的贯通孔31b内,铆钉状的第1钢材1b的轴部11的下方侧前端部(底面)与板状的第2钢材2b通过摩擦压接而接合。

138.此外,在本发明中,第1钢材以及第2钢材的接合对象面侧的轴部前端可以具有圆锥形状、棱锥形状,或者也可以具有球面形状那样的曲面。此处,在图9中,作为能够用于本发明的接合接头的第1钢材的例子,示意地表示接合对象面侧的轴部前端为圆锥形状的情况下的第1钢材,在图10中,作为第1钢材的其他例子,示意地表示接合对象面侧的轴部前端为球面形状的情况下的第1钢材。

139.另外,在钢材的接合对象面侧的轴部前端具有这样的立体形状(即,圆锥形状、棱锥形状、球面形状等形状)的情况下,接合对象面的面积是指轴部前端的立体形状部附近的轴部的径向的截面积(在图9中的圆锥形状部附近以及图10中的球面形状部附近的由符号14表示的位置处进行切断的情况下的截面积)。

140.此外,在轴部前端的形状为这样的立体形状的情况下,如图9以及图10所示,该立体形状的顶点16的位置优选处于轴部的中心轴线15上。当顶点的位置处于轴部的中心轴线15上时,能够稳定地产生摩擦热,容易进行摩擦压接。

141.在这些实施方式的接合接头10a、10b中,接合对象面的面积比棒状的第1钢材1或者铆钉状的第1钢材1b大的板状的第2钢材2b,在接合部pb具有被加热到两相区的两相区加热部p2,并且在该两相区加热部p2中分散有多个针状软质相pf,因此能够与上述接合接头10同样地缓和局部的应变集中,发挥优异的接头强度。

142.本发明其他方式的汽车用部件具有上述实施方式的接合接头。由此,本实施方式的汽车用部件的接头强度优异。汽车用部件的种类无特别限定。作为本实施方式的汽车用部件的例子,能够举出保险杠加强件(参照图11以及图12)、a柱(参照图13)、b柱(参照图13~图15)、蓄电池壳体、上边梁、侧边梁、前侧梁、后侧梁、或者通道加强件。也可以使构成汽车地板的部件成为本实施方式的汽车用部件。

143.图11以及图12是保险杠加强件的立体图以及截面图。保险杠加强件由具有平板形状的外加强件、具有帽型形状的内加强件、以及将这些加强件在凸缘部进行接合的接合部构成。在本实施方式的保险杠加强件中,接合部的位置相当于第1钢材1的位置,内加强件相当于第2钢材2,外加强件相当于板材3。在本实施方式的保险杠加强件中,第1钢材1贯通作为板材3的外加强件,并通过摩擦压接与作为第2钢材2的内加强件接合。

144.图13是示意地表示上边梁、a柱以及b柱的图。图14是仅表示其中的b柱的立体图,图15是b柱的xiii-xiii截面图。这些图中所例示的b柱具有如下构成:具有两个突部的内加强件与具有帽型形状的外加强件在凸缘部进行接合。此外,该b柱还具有沿着外加强件的内表面配置且与外加强件接合的铰接加强件。

145.这些图中所例示的b柱,在凸缘部以及内部具有两个接合接头构造。在凸缘部中,接合部的位置相当于第1钢材1的位置,外加强件相当于第2钢材2,内加强件相当于板材3。

在凸缘部中,第1钢材1贯通作为板材3的内加强件,并通过摩擦压接与作为第2钢材2的外加强件接合。此外,在内部,接合部的位置相当于第1钢材1的位置,外加强件相当于第2钢材2,铰接加强件相当于板材3。在凸缘部,第1钢材1贯通作为板材3的铰接加强件,并通过摩擦压接与作为第2钢材2的外加强件接合。

146.此外,这些图中所例示的b柱还具有点焊部4。如此,当然也不妨碍同时使用本实施方式的接合接头的构造和点焊部。

147.另外,本发明的接合接头以及汽车用部件并不限定于上述各实施方式、后述的实施例等,在不脱离本发明的目的、主旨的范围内,能够适当地组合、替换、变更等。

148.实施例

149.以下,例示本发明的发明例以及比较例而更具体地说明本发明,但本发明并不仅限定于这样的发明例。

150.作为第1钢材使用1000mpa级的钢制的圆棒(直径4.5mm、长度7mm),作为第2钢材使用下述表1所示的碳含量不同的钢板(板厚均为1.6mm),通过摩擦压接将第1钢材与第2钢材接合,由此制作出本发明的发明例1~5以及比较例1~4的接合接头。

151.另外,作为第2钢材使用的钢板的主要组织如以下那样制作。

152.在将钢板加热到900℃之后冷却到能够产生贝氏体相变的温度(约400℃),并且在该温度下保持500秒之后进行淬火,由此制作出贝氏体主体的组织。

153.此外,在将钢板加热到900℃之后通过模具冷却进行淬火,由此制作出马氏体主体的组织。

154.进而,在将冷轧后的钢板加热到铁素体与奥氏体的两相区之后通过模具冷却进行淬火,由此制作出马氏体+铁素体主体的组织(马氏体与铁素体这两相的合计组织为主的组织)。关于该马氏体+铁素体主体的组织,通过扫描型电子显微镜进行截面观察,求出马氏体的面积比,并将其作为马氏体百分比而求出。

155.使用所制作出的发明例1~5以及比较例1~4的接合接头,对软质相(铁素体相)形状与接头强度之间的关系进行了验证。

156.另外,摩擦压接的条件均为转速7000rpm、加压力7kn、压入量1.5mm。

157.如图4所示,关于接合接头的第2钢材的接合部中的两相区加热部的软质相形状,在接合接头的接合部截面中,在从与针对钢制的圆棒(第1钢材)的直径(第1钢材的宽度d=4.5mm)的5种规定宽度、0.45mm(=0.1d)、1.35mm(=0.3d)、2.25mm(=0.5d)、3.15mm(=0.7d)以及4.05mm(=0.9d)对应的各位置起沿着圆棒的轴向延伸的各延长线上的、两相区加热部内的5个部位的测定点p

0.1

、p

0.3

、p

0.5

、p

0.7

以及p

0.9

,使用扫描型电子显微镜计算出上述纵横尺寸比(长边/短边)。然后,计算出各测定部位的平均纵横尺寸比,在3个部位以上的测定点处平均纵横尺寸比为4.0以上的情况下,将表1所示的“软质相形状”设为“针状”。另一方面,在3个部位以上的测定点处平均纵横尺寸比小于4.0的情况下设为“非针状”。另外,作为计算纵横尺寸比的对象的软质相,是与该软质相的截面形状的外缘线外切的长方形的长边长度为1μm以上的软质相,此外,与观察视野的外缘接触的软质相从测定对象中排除。

158.此外,在表1中示出上述5个部位的测定点各自的软质相的平均纵横尺寸比的测定结果、以及在上述5个部位的测定点各自中计算出了平均纵横尺寸比的软质相的个数。并且,在表1中示出上述平均纵横尺寸比在5个部位的测定点处的平均值以及上述软质相的个

数在5个部位的测定点处的平均值。

159.此外,关于接合接头的接头强度,使用根据与在上述发明例1~5以及比较例1~4中使用的钢板相同的钢板以及相同的接合条件而制作出的接合接头,对各个接头强度进行了测定。具体而言,关于接合接头的接头强度,测定了通过从钢板向垂直方向拉动接合后的圆棒而使接合部断裂时的最大载荷(kn)。

160.另外,钢板的碳含量、软质相形状以及接头强度的测定结果如以下的表1所示。

161.[表1]

[0162]

表1

[0163][0164]

图16中示出碳含量与接头强度之间的关系。如图16所示,当将相同碳含量的发明例与比较例进行比较时,在钢板(第2钢材)的接合部的两相区加热部中的软质相形状为“针状”、平均纵横尺寸比为4.0以上的发明例的接合接头中,示出比相同碳含量、软质相形状为“非针状”的比较例的接合接头高的接头强度。

[0165]

产业上的可利用性

[0166]

根据本发明,在多张钢材通过摩擦压接而接合的接合接头中,能够得到优异的接头强度,因此例如能够应用于汽车的车身构件、建筑物的构造体等各种构造构件的制造。

[0167]

因而,本发明的产业上的可利用性较高。

[0168]

符号的说明

[0169]

1:第1钢材;2:第2钢材;3:板材;4:点焊部;pb:接合部;p1:淬火部;p2:两相区加热部;p3:回火部;pf:针状软质相

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1