焊接系统和焊接方法与流程

1.本发明涉及一种焊接系统,其具有用于提供随周期周期性变化的至少一个工艺参数的焊接电流源,用于指定所述至少一个工艺参数的周期的工艺控制器,动力单元,以及至少一个端口,用于连接到用于采集工艺变量的至少一个传感器和/或用于影响工艺参数的至少一个工艺致动器,其中所述至少一个传感器和/或所述至少一个工艺致动器可以根据至少一个预定触发条件由所述周期性变化的工艺参数触发。

2.此外,本发明涉及一种焊接方法,其中在焊接电流源中至少一个工艺参数随周期周期性变化,其中工艺控制器用于指定所述至少一个工艺参数的周期,并且动力单元生成所述至少一个工艺参数,并且经由至少一个端口连接用于采集工艺变量的至少一个传感器和/或用于影响工艺参数的至少一个工艺致动器,其中所述至少一个传感器和/或所述至少一个工艺致动器根据至少一个预定触发条件由所述至少一个周期性变化的工艺参数触发。

3.特别地,本发明涉及一种焊接系统和一种焊接方法,其具有用于提供随周期周期性变化的焊接电流作为工艺参数的焊接电流源。另外的工艺参数,例如焊接电压、焊接功率等,也由焊接电流源指定或由相应的工艺确定。周期性变化的工艺参数的周期不需要是恒定的,而是可以在工艺过程中改变。这在实际焊接工艺的实践中尤其如此。例如,在基于短路的焊接工艺中,由于焊接参数的相应调节系统,由短路阶段和电弧阶段组成的焊接过程的周期将总是会受到一定的波动。不同数量的工艺参数可以出现在相应工艺中。可以受工艺致动器影响的工艺参数是相应工艺的周期性变化的工艺参数中的一个或多个。

背景技术:

4.除了电弧焊接系统之外,用于连接或涂覆金属工件的激光焊接系统或激光混合焊接系统以及等离子处理系统也是可能的,其中工件的表面例如用等离子束处理,以便清洁它们或准备它们用于后续工艺。例如,等离子处理系统用于在喷涂或涂覆工艺之前清洁工件的表面。

5.术语工艺变量是指依赖于过程或受过程影响的范围广泛的物理变量。例如,在焊接过程中,焊缝的几何形状或宽度可以通过光学传感器作为工艺变量来测量,或者例如,焊缝的温度可以通过热传感器作为另一工艺变量来测量。

6.取决于应用,工艺控制器以不同的方式控制工艺参数。工艺参数的实际时间过程再次取决于当前的工艺操作,并且通常以不可预知的方式偏离期望的过程。

7.对于这样的周期性变化工艺参数,在每个周期期间根据特定事件触发传感器和/或工艺致动器对于特定任务通常是必要的或期望的。通常,对于特定的传感器或工艺致动器,有预定的触发条件,其不能被影响或修改,或者只能在非常有限的范围内被影响或修改。至少一个周期性变化的工艺参数的实际过程再次影响传感器和/或工艺致动器的触发。

8.例如,在焊接技术中,相机或焊接护罩是已知的,通过借助于焊接电流的触发条件启动相机的图像采集或屏幕盒的关闭,其由焊接电流源的周期性变化的焊接电流触发。

9.文献ep2475489b1描述了一种用于监测电弧工艺的监测模块,具有相机和光源,其

与观察到的电弧工艺同步控制。

10.文章

″

online-schmelzbaddiagnostik zumder und vermeiden von fehlern beim lichtbogenschweiβen

″

(uwe reisgen等人,schweiβen und schneiden,第66卷,第5期,2014年5月1日,第243-249页,dvs verlag,杜塞尔多夫,德国)描述了一种弧焊方法,其中使用用于获取熔池几何形状的相机来监测焊接工艺的质量,随后在内部处理器中评价用相机记录的图像。

11.us 2004/0034608 a1描述了一种用于监测电弧焊接工艺的光学系统,其中使用神经网络执行焊接参数的自动控制以降低焊接参数控制的复杂性并在焊接工艺期间实现稳定的材料过渡。

12.传统的焊接电流源通常仅具有用于特定传感器和/或工艺致动器的特定端口,所述端口可以根据预定触发条件与周期性变化的工艺参数同步控制。对触发条件的任何影响通常是不可能的,或者只能付出很大的努力。如果工艺参数改变,触发条件也不能改变。

技术实现要素:

13.本发明的目的是创造一种上述的焊接系统和焊接方法,其中用于待连接到焊接电流源的传感器和/或工艺致动器的触发条件可以以特别灵活的方式指定和改变,以便能够为各种类型的传感器和/或工艺致动器的焊接过程的选定工艺参数指定最佳触发条件。因此,要触发的传感器和/或工艺致动器应当能够根据相应的周期性变化的工艺参数尽可能平滑地进行控制。应当避免或至少减少已知焊接系统或焊接方法的缺点。

14.根据本发明的目的通过上述焊接系统来实现,其中提供连接到所述焊接电流源的用户接口,经由所述用户接口,可以指定用于触发所述至少一个传感器和/或所述至少一个工艺致动器的所述至少一个触发条件,并且可以经由所述至少一个端口将至少一个触发信号传送到所述至少一个传感器和/或所述至少一个工艺致动器。根据本发明,因此用户接口可以设置在焊接电流源上或连接到焊接电流源,经由所述用户接口可以以特别灵活的方式指定可以连接到焊接电流源的不同传感器和/或工艺致动器的触发条件。指定的触发条件或相应的触发信号然后例如经由传感器和/或工艺致动器可以连接到的端口传送。例如,端口可以布置在焊接电流源上,但也可以设置在连接到焊接电流源的另一装置上。术语端口既指有线连接器,例如插头连接器,也指无线接口或连接,例如或其他无线电连接。因此,在一方面,相应的传感器和/或工艺致动器可以最佳地适于匹配相应周期性变化的工艺参数,并且任何传感器和/或工艺致动器也可以为了特定目的连接到焊接电流源并且可以以合适的方式与至少一个周期性变化的工艺参数同步。这也开辟了新的应用,例如,用于监测具有周期性变化的工艺参数的焊接工艺。多个传感器和/或工艺致动器可以用联合触发条件或各自用它们自己的触发条件来触发。用户接口不一定必须由人来操作,例如也可以由机器来操作。

15.例如,用户接口可以由网络接口形成。例如,可以连接到焊接电流源的笔记本可用于访问网站,所述网站形成用于指定触发条件的用户接口。这允许图形显示至少一个周期性变化的工艺参数,以及同时,指定触发条件的明确且简单的手段。代替网络接口,焊接电流源或连接单元上的简单控制和显示或触摸屏也是可能的。

16.例如,传感器可以由光学传感器形成或包含光学传感器。通常,用光学传感器(例

如相机)监测工艺变量是必要的或期望的,其中光学传感器必须由至少一个周期性变化的工艺参数适当地触发。例如,为了在电弧焊工艺中获得相机的良好图像质量,必须在没有电弧燃烧时,例如在基于短路的焊接工艺的短路阶段拍摄相机照片。

17.传感器也可以由电感式或电容式传感器形成,或者可以包含电感式或电容式传感器。这样的传感器还可以用于获取工艺的某些特性,例如用于质量监测。相应地触发电感式或电容式传感器以最小化至少一个周期性变化的工艺参数对要采集的工艺变量的破坏性影响也是必要的或适宜的。

18.传感器的其他示例包括距离传感器,例如用于距离测量的激光系统、用于监测电弧的辐射传感器、用于激光加工机中的锁孔监测(监测激光入射点)的传感器、磁场传感器、具有导体回路的电压传感器等等。

19.工艺致动器可以由操纵器形成,例如机器人或线性底架。这样的操纵器还必须由周期性变化的工艺参数适当地控制和触发。

20.工艺致动器也可以由用于馈送丝的马达形成。例如,可以触发用于馈送焊丝(即所谓的热丝)的马达的电流或速度。

21.可触发工艺致动器的其他示例包括超声换能器、激光源、照明设备等等。

22.根据本发明的另一特征,工艺控制器设计成基于在用户接口上指定的至少一个触发条件来修改至少一个工艺参数。在该情况下,经由用户接口指定的触发条件会影响工艺参数。例如,特定的触发条件只能在工艺参数周期的特定最小持续时间中选择和指定。如果在工艺控制器上将周期的持续时间设置为低于该最小持续时间,则可以说,经由指定的触发条件过度调整工艺控制器,并且在某些情况下,可以自动改变工艺或在确认之后由用户改变工艺。除了操纵工艺参数的时间特性之外,还可以通过触发条件来操纵工艺参数的其他特性,例如幅度、梯度等。

23.如果工艺控制器设计成已经在至少一个触发条件之前的预定时间段提供至少一个触发信号并经由至少一个端口传送它,则可以实现所谓的

″

预触发

″

。由于工艺控制器知道至少一个工艺参数(至少其目标值)的周期和过程,因此连接的传感器和/或工艺致动器可以在触发时间之前的某个预定时间已经被触发。例如,这可以用于补偿由于某些传感器和/或工艺致动器的惯性造成的延迟,以及传输或信号传播延迟。根据本发明的另一特征,一旦传感器和/或工艺致动器连接到端口,也可以自动指定或设置触发时间之前的时间长度,通过所述时间长度触发连接的传感器或工艺致动器的触发。这代表通过检测连接到端口的传感器和/或工艺致动器来自动设置预触发的变量。

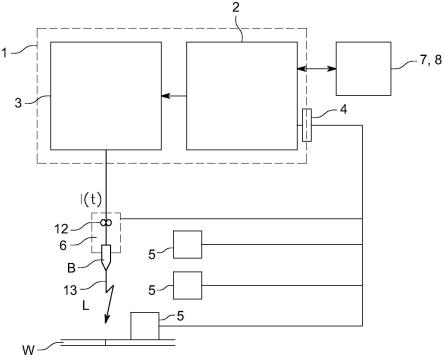

24.根据本发明的目的在方法方面通过以下方式实现:用于触发至少一个传感器和/或至少一个工艺致动器的至少一个触发条件经由连接到焊接电流源的用户接口指定,并且经由至少一个端口,至少一个触发信号传送到至少一个传感器和/或至少一个工艺致动器。根据本发明的方法允许为宽范围的传感器和/或工艺致动器灵活地指定不同的触发条件,而不管在特定焊接工艺期间相应的周期性变化的工艺参数的过程。对于作为结果可实现的优点的细节,参考焊接系统的以上描述。

25.有利的是,在用户接口上图形地显示至少一个工艺参数,并且在至少一个图形显示的工艺参数上限定至少一个触发条件。这允许对所使用的传感器和/或工艺致动器的适当触发条件进行简单和单独的限定。

26.例如,触发条件可以被指定为至少一个周期性变化的工艺参数的周期内的触发点。例如,工艺参数的零交叉,或作为该零交叉之前或之后的某个持续时间的时间,可以限定为触发点。

27.可以基于在用户接口上限定的至少一个触发条件来改变至少一个工艺参数。这与上述情况有关,即基于特别限定的触发条件,可以影响周期性变化的工艺参数。例如,工艺控制器对工艺参数的这种改变可能是实现特定触发条件所必需的。触发条件对工艺顺序的影响可以自动发生,或在用户确认后发生。

28.如果在至少一个触发条件之前的预定时间段经由至少一个端口传输至少一个触发信号,则可以实现如前所述的

″

预触发

″

。

附图说明

29.将参照附图更详细地解释本发明。示出的是:

30.图1是用于提供周期性变化的焊接电流并带有用于采集工艺变量的传感器的焊接电流源的框图;

31.图2是周期性变化的工艺参数的时间特性;

32.图3是不同触发条件下的焊接电流的时间特性;

33.图4是作为触发条件的另一示例的触发时间。

34.图5是作为触发条件的另一示例的触发阈值的超过或下冲;以及

35.图6是所谓的

″

预触发

″

的示例。

具体实施方式

36.图1示出了用于提供至少一个周期性变化的焊接电流i(t)作为工艺参数pi(t)的焊接电流源1的框图。用于提供周期性变化的工艺参数pi(t)的焊接电流源1具有工艺控制器2,其指定工艺参数pi(t)的周期t。例如,焊接电流源1的工艺控制器2将短路阶段ks的持续时间和电弧阶段lb的持续时间定义为周期性变化的焊接电流i(t)的周期t。工艺控制器2的功能由焊接电流源1的输入限定(例如,所谓的焊接特性的选择)。例如,工艺控制器2也可以是焊接电流源1的调节的功能块。工艺控制器2因此可以配置为软件,即非物理地,或者以硬件部件的形式物理地配置。相应的工艺参数pi(t)经由焊接电流源1的动力单元3施加到输出端,例如,焊接电流i(t)被引导到焊炬b,使得可以在焊炬b和待加工的工件w之间点燃相应的电弧l。

37.各种传感器5和/或工艺致动器6经由端口4连接到焊接电流源1,所述端口可以由有线或无线接口形成。传感器5可以用于监测工艺和采集特定的工艺变量gj(t)。可以使用不同的工艺致动器6来影响工艺参数pi(t)。传感器5和/或工艺致动器6也可以连接到与焊接电流源1连接的其他装置。例如,相机形式的传感器5也可以连接到与焊接电流源1连接的机器人。例如,工艺致动器6可以由用于馈送焊丝13的马达12形成。

38.根据本发明,提供了连接到焊接电流源1的用户接口7,经由所述用户接口可以指定用于触发至少一个传感器5和/或至少一个工艺致动器6的至少一个触发条件b1。然后将至少一个传感器5和/或至少一个工艺致动器6的指定触发条件b1或相应的触发信号传送到端口4,从而确保至少一个传感器5和/或至少一个工艺致动器6根据指定的触发条件b1由至

少一个周期性变化的工艺参数pi(t)触发,即,例如由焊接电流i(t)触发。端口4用于实现与传感器5和/或工艺致动器6的优选双向数据交换。例如,用户接口7可以由网络接口8或类似物形成。这能够实现指定触发条件b1的方便和简单的方式,例如以图形形式。用户接口7可以由用户手动操作或由机器自动操作。例如,这样的机器可以由传感器或执行器构成,其可以通过它们自己的最佳值进行调整。

39.代替图1中所示的用于电弧焊接工艺的焊接电流源1,也可以提供用于操作激光焊接工艺的激光的焊接电流源,或用于生成激光复合焊接工艺的电弧和激光的焊接电流源。此外,焊接电流源1也可以由用于生成等离子束的等离子电流源形成,用于等离子工艺,例如表面处理工艺或切割工艺(未示出)。

40.图2示出了根据时间t周期性变化的工艺参数pi(t)的特性。在所示的示例中,周期性变化的工艺参数pi(t)的周期t由六个不同的工艺阶段t1至t6组成,其特征在于这些工艺阶段tm内的工艺参数pi(t)的特定过程。例如,这些是焊接工艺中的焊接电流i(t)的阶段。周期t以及存在于周期t内的工艺阶段tm不需要是恒定的,但也可以变化。在焊接电流源1的工艺控制器2中根据用户的设置指定和限定至少一个工艺参数pi(t)的过程。

41.图3示出了作为取决于时间t的焊接电流i(t)的特性。在周期性变化的焊接电流i(t)的周期t期间,例如,有六个工艺阶段t1至t6。作为示例,示出了四个不同的触发条件b1至b4。通过下冲焊接电流i(t)的预定阈值is来限定触发条件b1。触发条件b2的特征在于工艺阶段t2期间脉冲电流阶段的开始。触发条件b3的特征在于在工艺阶段t3结束时焊接电流i(t)的上升结束。最后,触发条件b4的特征在于在工艺阶段t4结束时焊接电流i(t)的上升斜率增加。这仅表示可能的触发条件b1的任意选择,其根据使用和待触发的传感器5和/或工艺致动器6来选择或指定。

42.在焊接技术中,触发条件也取决于相应的焊接工艺。在mig(金属惰性气体)或mag(金属活性气体)焊接中,当使用基于短路的焊接工艺时,短路阶段的开始和结束可能是合适的触发条件。例如,在脉冲电弧焊接方法中,可以选择脉冲基电流阶段的开始和结束作为触发条件。在使用直流电流(dc)和电流脉冲的tig(钨极惰性气体)焊接中,脉冲基电流阶段的开始和结束也可以用作触发条件。在使用交流电流(ac)的tig焊接中,焊接电流的零交叉(从负焊接电流变为正焊接电流,反之亦然)可以用作触发条件。

43.例如,可以在短路阶段开始时触发光学传感器5,以便在焊接工艺期间对焊缝进行成像,使得仅在没有电弧l燃烧的短路阶段期间提供信号并且不会发生电弧l对传感器信号的干扰。使用用户接口7指定的触发条件b1限定触发信号trig,所述触发信号经由端口4传送并被引导到传感器5和/或工艺致动器6。例如,用户接口7可以由网络接口8形成。用户可以使用笔记本打开特定网站并使用它来指定用于采集特定工艺变量gj(t)的所需传感器5或用于影响工艺参数pi(t)的工艺致动器6的触发条件b1。在该工艺期间,相应的触发信号然后根据限定的触发条件经由端口4传送到传感器和/或工艺致动器6。

44.代替用户经由用户接口7手动指定触发条件b1,也可以经由用户接口7自动指定触发条件b1。例如,当将特定传感器5连接或附接到焊接电流源1时,也可以在用户接口7中自动指定适合该传感器5的触发条件b1。

45.如果选择只能通过工艺参数pi(t、)的特定特性实现的特定触发条件b1,则至少一个工艺参数pi(t)的变化也可以由于指定的触发条件b1而发生。在该情况下,特定触发条件

b1因此对焊接电流源1的工艺控制器2产生影响。例如,工艺参数pi(t)的时间特性或工艺参数pi(t)的幅度或上升可以由于触发条件b1而改变。

46.图4示出了取决于时间t的工艺参数pi(t)的特性。工艺参数pi(t)的零交叉被指定为触发条件。一旦满足触发条件,即工艺参数pi(t)在时间t1与时间轴t交叉,则触发触发器,并经由端口4传送相应的触发信号trig。

47.图5示出了取决于时间t的工艺参数pi(t)的特性,用于进一步的触发条件。触发条件例如被定义为工艺参数pi(t)的上阈值p

so

的过冲或下冲以及工艺参数pi(t)的下阈值p

su

的过冲或下冲。一旦第一触发条件出现,在所示的示例性实施例中,下冲工艺参数pi(t)的上阈值pso,触发触发器或接通触发信号trig。在满足第二触发条件之后,在所示的示例性实施例中,下冲工艺参数pi(t)的下阈值psu,停用触发器或再次切断触发信号trig。

48.最后,图6示出了所谓的

″

预触发

″

的示例。上图示出了取决于时间t周期性变化的工艺参数pi(t)。例如,这是作为工艺参数pi(t)的焊接电流i(t),其在周期t期间通过电弧阶段lb和短路阶段ks。短路阶段ks开始之前的预定时间段δt被指定为触发条件b1。因此,触发或触发信号trig(下图)在短路阶段ks开始之前的该预定时间段δt被激活并且例如在经过一定的持续时间之后再次被停用。这例如允许平衡或补偿传感器5或工艺致动器6的延迟以及信号传播时间。时间段δt也可以存储在传感器5或工艺致动器6中并且可以在使用传感器5或工艺致动器6时自动设置。如上面简要提到的,传感器5和/或工艺致动器6一旦连接到端口4也可以被自动检测,并且为该传感器5和/或工艺致动器6存储的相应时间段δt被自动设置为预触发的值。这以触发时间之前(或甚至之后)的时间段δt的存储值自动触发连接的传感器5和/或工艺致动器6。

49.本发明允许在焊接系统的焊接电流源1的用户接口7上特别灵活地指定触发条件b1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1