轧机、轧机的制造方法及轧机的改造方法与流程

1.本发明涉及轧机、轧机的制造方法及轧机的改造方法。

背景技术:

2.关于具备能够在轴向上移动的轧辊用的弯曲和平衡装置的轧辊机座(roll stand)、尤其是2轧辊机座或4轧辊机座,在专利文献1中记载有如下内容:固定引导块在各轧辊机座的窗的两侧固定于与轧辊镶嵌衬套(roll insert)相同的水平,弯辊缸的力向轧辊镶嵌衬套传递,轧辊镶嵌衬套以能够在与轴向垂直的方向上移动的方式被引导,并且,上部活塞端和下部活塞端的弯辊缸的长度分别比其宽度大,弯辊缸的纵轴在轧辊的轴向移位的方向上延伸。

3.另外,作为轧辊机座的两个工作辊的弯曲装置的一个例子,在专利文献2中记载有如下内容:具备:引导块,其针对借助镶嵌衬套(insert)支承有工作辊的两个能够在垂直方向上调整的压力传递要素的每一个以横辊直立的方式设置;两个弯辊缸,其分别配置于压力传递要素之间,具有作用于压力传递要素的活塞杆;以及缸,其由各其他压力传递要素形成,为了提供有利的设计条件,l字型的压力传递要素具有较长且垂直的延伸部(limb),且具有较短且水平的延伸部,压力传递要素的延伸部在与工作辊平行的平面内成对地配置于彼此相反侧,压力传递要素的较长的延伸部安装于各引导块的垂直引导件,收容弯辊缸的缸,其活塞杆作用于各其他压力传递要素的较短的延伸部。

4.现有技术文献

5.专利文献

6.专利文献1:欧洲专利第1294499号说明书

7.专利文献2:美国专利第6164111号说明书

技术实现要素:

8.已知如下轧机:通过具有使轧辊在轧辊轴向上移动的移动(shift,位移)功能和使轴直角方向的加压力作用于轧辊的轴承的弯曲功能,从而利用轧辊的移动与弯曲力的关联作用来进行轧材的形状控制。

9.在这样的轧机中,根据移动的轧辊的位置,轴承的位置和弯曲用缸的位置改变。由此,若偏心载荷作用于轴承,则存在轴承的寿命变短的情况。尤其是,在移动(shift)量较大的轧辊中变得显著。

10.已知抑制这样的作用于轴承的偏心载荷而使轴承的寿命长期化的技术,存在例如专利文献1、2所记载的技术。

11.例如,在专利文献1中,成为如下构造:配置有上部壳体和下活塞壳体,它们由活塞推压,能够使弯曲力作用于轴承箱。关于配置于活塞与上部壳体和下活塞壳体之间的摆动支撑件,以使转矩不作用于活塞的方式尽量考量。

12.另外,在专利文献2中公开有如下构造:在内部设有弯辊缸的铅垂延伸部和水平延

伸部在铅垂引导件内滑动,从而使弯曲力作用于镶嵌衬套。由此,能够承受因轧辊的移动而在弯曲装置产生的转矩,并且使弯曲力作用于轴承的大致中心。

13.专利文献1、2均是在轧辊移动了时弯曲力作用于轴承箱内的轴承的大致中心。在此,关于这些装置,出于方便,在本说明书中称为“轴承中心按压弯曲赋予装置”。

14.有时在轧制中产生轧辊轴承箱的水平方向的松动(间隙)。为了消除该松动,设置对轴承施加轧制方向的力的松动消除缸的做法是有效的。

15.上述的轴承中心按压弯曲赋予装置是大型的,因此,在上述的现有技术的弯曲装置的构造中,存在如下问题:难以确保用于设置松动消除缸的空间,导致轴承周边的构造的大型化。

16.例如,在专利文献1所记载的技术中,上部壳体和下活塞壳体需要较大的空间,因此,在引导块中不存在追加设置松动消除缸的空间。

17.另外,在专利文献2所记载的技术中,该铅垂延伸部和水平延伸部的部件需要较大的空间,因此,难以确保在引导块设置松动消除缸的空间。

18.而且,如图1所示,即使是能够在轴承中心按压弯曲赋予装置1740的两侧设置松动消除缸1760的情况下,也会如图1中的x部、y部这样松动消除缸1760的按压部从轴承1790的衬垫部脱离。

19.在这样的情下,也存在如下问题:为了导入松动消除缸,需要延长衬垫,由此会导致轴承箱1712周围变得大型。

20.本发明提供一种与以往的装置相比不使装置大型化、就能够设置松动消除缸的轧机、这样的轧机的制造方法、改造方法。

21.本发明包含多个解决上述课题的手段,但若列举其一个例子的话,则为一种轧机,具备:轧辊,其在轴向上移动;轴承箱,其与所述轧辊一起移动,承受来自所述轧辊的载荷;以及第1缸,其在铅垂方向上对所述轴承箱赋予弯曲力而使所述轧辊弯曲,该轧机的特征在于,具备:第2缸,其对所述轴承箱赋予轧制方向的按压力;和配置于所述第1缸与所述轴承箱之间、且承受来自所述第1缸的弯曲力的部件,在所述轧制方向的入侧和出侧中的一方,在所述轴向上设有所述第1缸和所述第2缸,在所述轧制方向的入侧和出侧中的另一方设有所述第1缸和所述部件。

22.发明效果

23.根据本发明,与以往的装置相比不使装置大型化、就能够设置松动消除缸。上述以外的课题、结构以及效果通过以下的实施例的说明来阐明。

附图说明

24.图1是说明公知例的将松动消除缸应用到轧机的情况下的工作辊部分的详情的俯视图。

25.图2是表示具备本发明的实施例1的轧机的轧制设备的概要的图。

26.图3是说明实施例1的轧机的概要的主视图。

27.图4是图3的a-a’向视图。

28.图5是图3的b-b’向视图。

29.图6是图3的c-c’向视图。

30.图7是说明实施例1的轧机中的、工作辊部分的详情的俯视图。

31.图8是说明本发明的实施例2的轧机中的、工作辊部分的详情的俯视图。

32.图9是说明本发明的实施例3的轧机的概要的主视图。

33.图10是图9中的d-d’向视图。

34.图11是说明实施例3的轧机中的、工作辊部分的详情的俯视图。

具体实施方式

35.以下使用附图来说明本发明的轧机、轧机的制造方法及轧机的改造方法的实施例。此外,在本说明书中使用的附图中,存在对相同或对应的构成要素标注相同或类似的附图标记、并针对这些构成要素省略反复说明的情况。

36.<实施例1>

37.使用图2~图7对本发明的轧机、轧机的制造方法及轧机的改造方法的实施例1进行说明。图2是表示具备本发明的实施例1的轧机的轧制设备的概要的图,图3是说明轧机的概要的主视图,图4是图3的a-a’向视图,图5是图3的b-b’向视图,图6是图3的c-c’向视图,图7是说明工作辊部分的详情的俯视图。

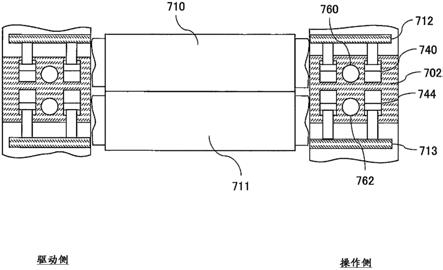

38.首先,使用图2对具备本实施例的轧机的轧制设备的概要进行说明。

39.如图2所示,轧制设备1具备多个将轧材5热轧成带材的轧机,具有控制装置80,并从轧材5的入侧起具有第一机座(stand)10、第二机座20、第三机座30、第四机座40、第五机座50、第六机座60、第七机座70这七个机座。其中,各第一机座10、第二机座20、第三机座30、第四机座40、第五机座50、第六机座60、第七机座70和控制装置80中的控制各机座的部分相当于在本发明中所说的轧机。

40.此外,关于轧制设备1,并不限于图2所示的七个机座,能够设为最少由两个以上的机座构成。

41.接着,使用图3对本发明的轧机的一部分概要进行说明。此外,在图3中以图2所示的第七机座70为例进行说明,但本发明的轧机也能应用于图2所示的第一机座10、第二机座20、第三机座30、第四机座40、第五机座50、第六机座60中的任一机座。

42.在图3中,作为本实施例的轧机的第七机座70是对轧材5进行轧制的四辊轧机,具有外壳700、控制装置80和液压装置(省略图示)。

43.外壳700具备上工作辊710及下工作辊711、和通过与这些上工作辊710及下工作辊711分别接触来对它们进行支承的上加强辊730、下加强辊731。

44.在这各个轧辊中的上工作辊710的轴向上的端部,在驱动侧及操作侧均设有与上工作辊710一起沿轧辊的轴向移动并承受来自轧辊的载荷的轴承790(参照图7),通过上工作辊轴承箱712支承这些轴承790。

45.下工作辊711也同样地在轴向上的端部且在驱动侧及操作侧均设有轴承(为便于图示而省略),通过下工作辊轴承箱713支承这些轴承。

46.在本实施例中,上工作辊710构成为能够经由操作侧的上工作辊轴承箱712并通过图4所示的移动缸715而沿轧辊轴向移动。同样地,下工作辊711也构成为能够经由操作侧的下工作辊轴承箱713并通过图4所示的移动缸716而沿轧辊轴向移动。

47.返回至图3,入侧固定部件702固定于轧材5的入侧的外壳700。在轧材5的出侧的外

壳700,以与该入侧固定部件702相对的方式固定有出侧固定部件703。

48.在第七机座70中,如图3、图5及图6所示,在操作侧及驱动侧均通过设于入侧固定部件702的上工作辊弯辊缸740和设于出侧固定部件703的工作辊弯辊缸741来支承上工作辊轴承箱712,通过适当驱动这些缸而能够在铅垂方向上对上工作辊710的轴承赋予弯曲力以使上工作辊710弯曲。

49.同样地,在操作侧及驱动侧均通过设于入侧固定部件702的下工作辊弯辊缸744、和设于上述的出侧固定部件703的工作辊弯辊缸741来支承下工作辊轴承箱713,通过适当驱动这些缸而能够在铅垂方向上对下工作辊711的轴承赋予弯曲力以使下工作辊711弯曲。

50.这些缸中的上工作辊弯辊缸740和工作辊弯辊缸741配置为向铅垂方向增加侧(轧材侧相反方向)对与轧材5接触的上工作辊710的轴承赋予弯曲力以使上工作辊710弯曲(第一缸)。

51.同样地,下工作辊弯辊缸744、工作辊弯辊缸741配置为向铅垂方向增加侧对与轧材5接触的下工作辊711的轴承赋予弯曲力以使下工作辊711弯曲(第一缸)。

52.如图3及图5所示,以松动消除为目的,在轧材5的入侧的入侧固定部件702,以经由上工作辊轴承箱712的衬垫(省略图示)对上工作辊710施加水平方向上的力、具体为在轧制方向上施加按压力的方式设有上工作辊轴承箱松动消除缸760(第二缸)。

53.同样地,在入侧固定部件702,以在轧制方向上经由下工作辊轴承箱713的衬垫对下工作辊711施加按压力的方式设有下工作辊轴承箱松动消除缸762(第2缸)。

54.能够通过这些缸在与轧辊轴向正交的方向上对工作辊710等施加所期望的力。

55.返回至图3,在上加强辊730的轴向上的端部且在驱动侧及操作侧均设有轴承(省略图示),通过上加强辊轴承箱732支承这些轴承。下加强辊731也同样地在轴向上的端部且在驱动侧及操作侧均设有轴承(省略图示),通过下加强辊轴承箱733支承这些轴承。

56.另外,如图3所示,在入侧的外壳700,以经由上加强辊轴承箱732对上加强辊730施加水平方向上的力的方式设有上加强辊轴承箱松动消除缸780。同样地,在入侧的外壳700,以经由下加强辊轴承箱733对下加强辊731施加水平方向上的力的方式设有下加强辊轴承箱松动消除缸782。

57.液压装置与上述的各弯辊缸、松动消除缸、移动缸或者将用于对轧材5进行轧制的压下力施加于上工作辊710及下工作辊711的压下缸(省略图示)等各液压缸连接,且该液压装置与控制装置80连接。

58.控制装置80对液压装置进行工作控制,通过相对于上述的各弯辊缸等供排液压油而对这各个缸进行驱动控制。

59.接着,使用图6对与各轧辊中的上工作辊710有关的结构进行说明。此外,关于下工作辊711,也能够设为具有与上工作辊710同等的结构。其详细结构与上工作辊710的结构大致相同,因此省略说明。

60.如图5所示,在本实施例中,分别在上工作辊710的驱动侧和操作侧,在轧材5的入侧,在轧辊的轴向上设有两个上工作辊弯辊缸740。另外,在这两个上工作辊弯辊缸740之间设有上工作辊轴承箱松动消除缸760。即,在轧制方向的入侧,在轴向上按照上工作辊弯辊缸740、上工作辊轴承箱松动消除缸760、上工作辊弯辊缸740的顺序设置。

61.与此相对,如图6所示,在本实施例中,分别在上工作辊710的驱动侧和操作侧,在

轧材5的出侧设有工作辊弯辊缸741。

62.该工作辊弯辊缸741以在从轧制方向观察时位于设于入侧的两个上工作辊弯辊缸740之间的方式配置,更恰当地,以轴向的位置与轧材5的入侧的上工作辊轴承箱松动消除缸760相同的方式配置。

63.而且,在本实施例中,在轧材5的出侧设有部件712a、713a,该部件712a、713a配置于该工作辊弯辊缸741与轴承箱712、713之间,承受来自工作辊弯辊缸741的弯曲力。

64.期望的是,这些部件712a、713a以至少一部分、更恰当地其全部与轴承箱712、713一起在轴向上移动的方式构成。另外,期望的是,部件712a、713a以其轴向的位置在从轧制方向的入侧或出侧观察时在两个弯辊缸740之间移动的方式构成。

65.期望的是,部件712a、713a设为在自身中具有轴承箱712、713侧的水平方向的截面积比弯辊缸741侧的水平方向的截面积大的部位,如图6所示,期望的是,呈工作辊弯辊缸741侧的截面积变窄的凸形状。

66.另外,期望的是,部件712a、713a设为在自身中具有轴承箱712、713侧的轴向上的长度比弯辊缸741侧的轴向上的长度长的部位。

67.此外,部件712a、713a的轧制方向的形状没有特别限定,但若考虑向轴承箱712、713有效地传递来自工作辊弯辊缸741的弯曲力这样的作用,则期望的是图6所示这样的工作辊弯辊缸741侧的截面积变窄的凸形状。

68.此外,在图6所示的形态中,对这些部件712a、713a分别与轴承箱712、713分体的情况进行了说明,但能够设为将相当于这些部件712a、713a的结构设于轴承箱712、713中的与工作辊弯辊缸741接触的接触部位而一体化的形态。这在随后论述的各实施例中也是同样的。

69.另外,这些部件712a、713a的形状也并不限于图6所示这样的形态,能够设为单纯的长方体形状等其他各种形状。在其他实施例中也是同样的。

70.接着,参照图7、表1等对本实施例的上工作辊弯辊缸740、工作辊弯辊缸741、上工作辊轴承箱松动消除缸760的驱动控制的详情进行说明。它们的驱动控制由驱动液压装置控制的控制装置80执行。

71.在本实施例中,支承工作辊710的轴承790的轴向的中心位置配置于设于入侧的两个上工作辊弯辊缸740,e1(即e1位置,下同)与上工作辊弯辊缸740,e2之间,并且,在工作辊710的弯曲时,驱动设于入侧的两个上工作辊弯辊缸740,e1和上工作辊弯辊缸740,e2,并且驱动设于出侧的工作辊弯辊缸741。

72.此时,期望的是,设于入侧的两个上工作辊弯辊缸740,e1和上工作辊弯辊缸740,e2的合计输出与设于出侧的工作辊弯辊缸741的输出之差处于规定范围内。优选轧辊弯辊缸的合力作用于轧辊轴线上。

73.另外,期望的是,上工作辊弯辊缸740,e1与上工作辊弯辊缸740,e2是相同的输出,这些弯辊缸740,e1与弯辊缸740,e2的合力、和与出侧的轴承中心按压弯曲赋予装置相当的工作辊弯辊缸741的输出在轧道方向上在轧辊轴线附近作为入出的弯曲力的合计作用于轴承箱712。

74.在此,若将轴承箱712内的轴承790中心在区间ls之间移动时的上工作辊710的移动量、即轴承790的轴向中心的移动量设为l1(将驱动方向侧的移动量设为正)并设为l1=

ls/2,则能够将入侧与出侧的弯曲力的合计所作用的位置设为0~l1/2≤ls/4的范围,因此,能够抑制使轴承790的寿命明显降低。

75.另外,上工作辊轴承箱松动消除缸760位于区间ls的中间,能够按压在位移时移动的轴承790的中心能取得的位置的大致中心,因此,能够抑制上工作辊轴承箱松动消除缸760的输出变得过大。即,能够抑制上工作辊轴承箱松动消除缸760大型化,因此,可获得能够更容易地将上工作辊轴承箱松动消除缸760收纳于入侧固定部件702内的效果。

76.另外,也能够使配置于入侧的两个上工作辊弯辊缸740的输出不相同,如下述表1所示,设为不同的值。

77.[表1]

[0078][0079]

例如,当工作辊在ls之间移动时,以入侧的弯曲力pbe乘以规定的系数αe1而得到的输出来驱动轴向外侧的上工作辊弯辊缸740,e1。另外,以入侧的弯曲力pbe乘以规定的系数αe2而得到的输出来驱动上工作辊弯辊缸740,e2。而且,以输出pbd来驱动工作辊弯辊缸741。

[0080]

以上工作辊弯辊缸740,e1与上工作辊弯辊缸740,e2的合力pe1+pe2=pbe作用于轴承790的中心的方式选择此时的αe1和αe2。由此,能够使入侧和出侧的弯曲力pbe+pbd的合计作用于轴承790的大致中心。

[0081]

以输出pg1来驱动上工作辊轴承箱松动消除缸760这点相同。

[0082]

此外,对驱动设于入侧的两个上工作辊弯辊缸740,e1和上工作辊弯辊缸740,e2的情况进行了说明,但能够与轴承790移动后的位置相应地驱动上工作辊弯辊缸740,e1和上工作辊弯辊缸740,e2中的某一个。由此,也能够使轴承790的轴向中心与弯曲力作用位置的偏离尽量变小。

[0083]

接着,对本实施例的轧机的制造方法、现有的轧机的改造方法进行说明。

[0084]

首先,简单地说明图3~图7所示的轧机的制造方法。

[0085]

最初,准备构成轧机的、使用上述图3~图7进行了说明的各机构。各机构能够适当以各种方法准备与其规格相应的机构。

[0086]

接着,组装所准备的各机构。此时,在本实施例中,在轧制方向的入侧,在轴向上设置上工作辊弯辊缸740、下工作辊弯辊缸744、以及对轴承箱712、713赋予轧制方向的按压力的上工作辊轴承箱松动消除缸760、下工作辊轴承箱松动消除缸762。与此同时,在轧制方向的出侧设置工作辊弯辊缸741、并在该工作辊弯辊缸741与轴承箱712、713之间设置承受来

自工作辊弯辊缸741的弯曲力的部件712a、713a。

[0087]

之后,在适当实施了调整作业和检查后,能够进行操作。

[0088]

接着,对将现有的轧机改造成图3~图7所示这样的轧机的方法进行说明。

[0089]

在本实施例中,作为现有的轧机,以上述的专利文献1、2所记载这样的如下轧机的情况为例进行说明,该轧机具备:工作辊,其在轴向上移动;轴承箱,其与工作辊一起移动,承受来自工作辊的载荷;以及轴承中心按压弯曲赋予装置(弯曲装置),其在轧制方法的入侧和出侧在铅垂方向上对轴承箱赋予弯曲力而使工作辊弯曲,但现有的轧机并不限定于此。

[0090]

在进行改造的情况下,首先,从轧机拆卸轧制方向的入侧和出侧中任一方的轴承中心按压弯曲赋予装置。

[0091]

之后,将图3~图7所示这样的、具有弯辊缸741并在弯辊缸741与轴承箱712、713之间具有承受来自弯辊缸741的弯曲力的部件712a、713a的新的弯曲装置、或者具有弯辊缸741的新的弯曲装置安装在之前拆卸掉轴承中心按压弯曲赋予装置的部位。

[0092]

另外,能够在新的弯曲装置的安装之前或之后,从轧机拆卸与安装新的弯曲装置那一侧相反的一侧的轴承中心按压弯曲赋予装置,并且将具有弯辊缸740和松动消除缸760的松动消除弯曲装置安装于拆卸掉轴承中心按压弯曲赋予装置的部位。

[0093]

上述各拆卸、安装时更换的零部件并不只限于弯曲装置,也能够将向弯曲装置内的各缸供给液压油的管线、弯曲装置周围的入侧固定部件702、出侧固定部件703、控制装置80、控制用程序、控制用布线等各种部件也一并设为改造的对象。

[0094]

接着,对本实施例的效果进行说明。

[0095]

上述的本发明的实施例1的轧机具备部件712a、713a,该部件712a、713a配置于弯辊缸741与轴承箱712、713之间,承受来自弯辊缸741的弯曲力,在轧制方向的入侧和出侧中的一方,在轴向上设有弯辊缸740、744和松动消除缸760,在轧制方向的入侧和出侧中的另一方设有弯辊缸741和部件712a、713a。

[0096]

根据这样的构造,获得如下效果:即使在具备轴承中心按压弯曲赋予装置这样的易于大型化的弯曲装置的情况下,也不导致装置的大型化,就能够设置用于消除在轧制中产生的轧辊轴承箱的水平方向的松动(间隙)的松动消除缸。

[0097]

另外,部件712a、713a以至少一部分与轴承箱712、713一起在轴向上移动的方式构成。如上所述,部件712a、713a承受来自弯辊缸的弯曲力,使该弯曲力有效地作用于轴承箱712、713,因此,部件712a、713a的位置影响弯曲力所作用的轴承箱712、713的位置。另外,部件712a、713b与随着轧辊移动(位移)而移动的轴承箱712、713一起移动,由此,部件712a、713b的移动与轴承箱712、713的移动同步,因此,能够在不影响轧辊移动的情况下使弯曲力易于作用于所期望的轴承箱712、713的位置。因而,能够使弯曲力更易于作用于轴承790中心。

[0098]

而且,部件712a、713a在自身中具有轴承箱712、713侧的水平方向的截面积比工作辊弯辊缸741侧的水平方向的截面积大的部位,由此,能够抑制由弯辊缸产生的弯曲力局部地作用于轴承箱712、713、尤其是轴承箱712、713的凸缘的部分,因此,能够使轴承箱712、713难以破损,能够谋求长寿命化。

[0099]

另外,部件712a、713a在自身中具有轴承箱712、713侧的轴向上的长度比工作辊弯

辊缸741侧的轴向上的长度长的部位,由此,也能够抑制弯曲力局部地作用于轴承箱712、713、尤其是轴承箱712、713的凸缘的部分。另外,在部件712a、713a与轴承箱712、713一起移动的情况下,需要将能够使弯曲力作用于部件712a、713a的区域确保得大,从而影响第1缸周边的构造的大小。因此,通过使轴向上的长度在第1缸侧变短,从而能够抑制第1缸周边的构造的大型化,因此,也可获得能够更容易地抑制弯曲装置的大型化的效果。

[0100]

而且,在轧制方向的入侧和出侧中的某一方设有两个弯辊缸740和1个松动消除缸760,尤其是在轧制方向的入侧和出侧中的某一方,在轴向上按照弯辊缸740、松动消除缸760、弯辊缸740的顺序设置,部件712a、713a以其轴向的位置在从轧制方向的入侧或出侧观察时在两个弯辊缸740之间移动的方式构成,由此,轧制方向的一方的弯辊缸至少能够在从弯辊缸的一方到另一方为止的轴向上的位置处使弯曲力产生。因而,能够更易于使与轧制方向的另一方的弯辊缸合在一起的弯曲力的合力作用于轴承中心。另外,松动消除缸能够使恰当的按压力作用的轴向上的范围与轴承中心的移动范围大致相同,因此,无需使用输出大到需要以上的松动消除缸,能够更容易地抑制装置的大型化。

[0101]

另外,还具备驱动弯辊缸740、741的控制装置80,控制装置80在支承工作辊710的轴承的轴向的中心位置配置于设于一方的两个弯辊缸740之间、并且工作辊710弯曲时,驱动设于一方的两个弯辊缸740中的某一个,并且驱动设于另一方的弯辊缸741,由此能够针对1个轴承790通过两个弯辊缸使弯曲合力作用于轴承中心附近。

[0102]

另外,获得如下效果:控制装置80在工作辊710弯曲时使设于一方的至少1个弯辊缸740的合计输出与设于另一方的弯辊缸741的输出之差处于规定范围内,由此能够使大致相等的弯曲力作用于轴承790的入侧和出侧,能够稳定地保持轧辊。

[0103]

<实施例2>

[0104]

使用图8对本发明的实施例2的轧机、轧机的制造方法及轧机的改造方法进行说明。图8是说明本实施例2的轧机中的、工作辊部分的详情的俯视图。

[0105]

在图3~图7中进行了说明的实施例1的轧机是如下形态:分别在工作辊710的驱动侧和操作侧,在轧制方向的入侧设有两个弯辊缸740和1个松动消除缸760。与此相对,图8所示的本实施例的轧机在入侧设有1个弯辊缸740和两个松动消除缸760。

[0106]

若以上工作辊710部分为例进行说明,则尤其是上工作辊弯辊缸740配置于l1=ls/2的位置,在其两侧配置上工作辊轴承箱松动消除缸760,g1和上工作辊轴承箱松动消除缸760,g2。其输出能够设为例如相等的值,但如后所述能够设为不同的值。

[0107]

轧制方向的出侧与实施例1同样地,分别在上工作辊710的驱动侧和操作侧,在轧材5的出侧设有工作辊弯辊缸741。

[0108]

在轴承箱712、713内的轴承790的中心在区间ls之间移动时,若设为l1=ls/2,则能够将入出的弯曲力的合计所作用的位置设为0~l1/2=ls/4,能够使弯曲力作用于距轴承790的中心的ls/4以内,因此,不会使轴承寿命明显降低。

[0109]

另外,能够使配置于入侧的两个上工作辊轴承箱松动消除缸760的输出不相同,如下述表2所示,设为不同的值。

[0110]

[表2]

[0111][0112]

例如,当工作辊在ls之间移动时,关于上工作辊弯辊缸740以输出pbe驱动,关于工作辊弯辊缸741以输出pbd输出。

[0113]

此时,将轴向外侧的上工作辊轴承箱松动消除缸760,g1的松动消除按压力pg1设为输出pg乘以规定的系数γ1得到的γ1

×

pg,将上工作辊轴承箱松动消除缸760,g2的松动消除按压力pg2设为输出pg乘以规定的系数γ2得到的γ2

×

pg。

[0114]

以上工作辊轴承箱松动消除缸760,g1与上工作辊轴承箱松动消除缸760,g2的合力pg1+pg2=pg作用于轴承790的中心的方式选择此时的γ1和γ2。由此,能够使入侧和出侧的松动消除按压力的合计作用于轴承790的大致中心。

[0115]

其他构成和动作是与前述的实施例1的轧机、轧机的制造方法及轧机的改造方法大致相同的构成和动作,省略详细情况。

[0116]

在本发明的实施例2的轧机、轧机的制造方法及轧机的改造方法中,也能获得与前述的实施例1的轧机、轧机的制造方法及轧机的改造方法大致同样的效果。

[0117]

<实施例3>

[0118]

使用图9~图11对本发明的实施例3的轧机、轧机的制造方法及轧机的改造方法进行说明。图9是说明本实施例3的轧机的概要的主视图,图10是相当于图9中的d-d’向视部分的图,图11是说明工作辊部分的详情的俯视图。

[0119]

如图9和图10所示,在本实施例的轧机中,在轧材5的上侧,在操作侧和驱动侧均是,通过设于入侧固定部件702的上工作辊弯辊缸740a和设于出侧固定部件703的上工作辊弯辊缸741a支承上工作辊轴承箱712。

[0120]

其中,在轧制方向的入侧,上工作辊弯辊缸740a的铅垂方向的位置与下工作辊弯辊缸744a的铅垂方向的位置在轴向上偏离,交错配置。上工作辊轴承箱松动消除缸760的铅垂方向位置与下工作辊轴承箱松动消除缸762的铅垂方向位置相同。

[0121]

另外,在上工作辊弯辊缸740a与轴承箱712之间设有承受来自上工作辊弯辊缸740a的弯曲力的部件712b,在下工作辊弯辊缸744a与轴承箱713之间设有承受来自下工作辊弯辊缸744a的弯曲力的部件713b。

[0122]

在下侧,在操作侧和驱动侧均是,通过设于入侧固定部件702的下工作辊弯辊缸744a和设于上述的出侧固定部件703的下工作辊弯辊缸745a来支承下工作辊轴承箱713。

[0123]

并且,上工作辊弯辊缸741a的铅垂方向的位置与下工作辊弯辊缸745a的铅垂方向的位置在轴向上偏离,交错配置。

[0124]

另外,在上工作辊弯辊缸741a与轴承箱712之间设有承受来自上工作辊弯辊缸741a的弯曲力的部件712c,在下工作辊弯辊缸745a与轴承箱713之间设有承受来自下工作辊弯辊缸745a的弯曲力的部件713c。

[0125]

在这样的构造中,也能够使弯曲力作用于轴承790的大致中心。另外,在松动消除时,也能够按压在工作辊710位移时移动的轴承790的中心能取得的位置的大致中心。

[0126]

其他构成和动作是与前述的实施例1的轧机、轧机的制造方法及轧机的改造方法大致相同的构成和动作,省略详细情况。

[0127]

在本发明的实施例3的轧机、轧机的制造方法及轧机的改造方法中,也能获得与前述的实施例1的轧机、轧机的制造方法及轧机的改造方法大致同样的效果。

[0128]

<其他>

[0129]

此外,本发明并不限定于上述的实施例,包含各种变形例。为了通俗易懂地说明本发明而详细地说明了上述的实施例,未必限定于具备已说明的全部构成的实施例。

[0130]

另外,也能够将某个实施例的构成的一部分置换成其他实施例的构成,另外,也能够将其他实施例的构成添加于某个实施例的构成。另外,关于各实施例的构成的一部分,也能够进行其他构成的追加、删除、置换。

[0131]

例如,在上述各实施例中,说明了对象的轧辊是工作辊710、711的情况,但本发明的轧机也能够应用于六辊轧机,在该情况下,也能够在通过与工作辊分别接触来进行支承的中间轧辊中也采用上述的构造。

[0132]

另外,在实施例1中,对如下情况进行了说明:在轧制方向的入侧,在操作侧和驱动侧均设有两根上工作辊弯辊缸740,但弯辊缸能够设为3根以上。另外,关于松动消除缸760,也能够设为两根以上。

[0133]

同样地,在实施例2、实施例3中也是,在操作侧和驱动侧均能够使弯辊缸740、松动消除缸760的根数增多。

[0134]

附图标记说明

[0135]

1:轧制设备

[0136]

5:轧材

[0137]

10:第1机座(轧机)

[0138]

20:第2机座(轧机)

[0139]

30:第3机座(轧机)

[0140]

40:第4机座(轧机)

[0141]

50:第5机座(轧机)

[0142]

60:第6机座(轧机)

[0143]

70:第7机座(轧机)

[0144]

80:控制装置

[0145]

700:外壳

[0146]

702:入侧固定部件

[0147]

703:出侧固定部件

[0148]

710:上工作辊(轧辊)

[0149]

711:下工作辊(轧辊)

[0150]

712:上工作辊轴承箱

[0151]

712a、712b、713c:部件

[0152]

713:下工作辊轴承箱

[0153]

713a、713b、713c:部件

[0154]

715、716:移动缸

[0155]

730:上加强辊

[0156]

731:下加强辊

[0157]

732:上加强辊轴承箱

[0158]

733:下加强辊轴承箱

[0159]

740、740a:上工作辊弯辊缸(第1缸)

[0160]

741:工作辊弯辊缸(第1缸)

[0161]

741a:上工作辊弯辊缸(第1缸)

[0162]

744、744a:下工作辊弯辊缸(第1缸)

[0163]

745a:下工作辊弯辊缸(第1缸)

[0164]

760:上工作辊轴承箱松动消除缸(第2缸)

[0165]

762:下工作辊轴承箱松动消除缸(第2缸)

[0166]

780:上加强辊轴承箱松动消除缸

[0167]

782:下加强辊轴承箱松动消除缸

[0168]

790:轴承

[0169]

1712:上工作辊轴承箱

[0170]

1715:移动缸

[0171]

1740、1741:轴承中心按压弯曲赋予装置

[0172]

1790:轴承

[0173]

1760:上工作辊轴承箱松动消除缸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1