与一台或多台机床一起使用的装卸装置和装卸系统的制作方法

与一台或多台机床一起使用的装卸装置和装卸系统

1.说明书

2.本发明涉及与一台或多台机床一起使用的装卸装置或装卸系统。特别地,本发明涉及一种用于装载或卸载具有刀具和/或工件的机床的刀具和/或工件库的装卸装置,和/或一种用于装载或卸载具有刀具和/或工件的机床的刀具和/或工件库的装卸系统。此外,本发明涉及一种包括机床、刀具和/或工件更换装置、供应单元和/或机床的刀具或工件库的系统,优选地包括该系统的这种装卸装置。

背景技术:

3.具有刀具或工件库的机床在现有技术中是已知的,刀具和/或工件被保持或提供在该刀具或工件库上,从而使得刀具/或工件可以在机床上从库中自动更换或从机床转移到库中。

4.例如,参考ep2750828b1,其描述了机床刀具库上的通用刀具更换装置。ep2750828b1展示了一种用于机床上的刀具更换装置,该机床具有水平对齐的工作主轴,其中刀具可以通过具有一个或多个刀具库轮(所谓的轮刀具库)的刀具库上的机器手被移出,可以在工作主轴上使用,也可以与工作主轴上使用的刀具互换。

5.然而,根据ep2750828b1,仍然计划手动装载刀具或工件库。de102018201426a1公开了一种用于机床刀具库的供应单元,该供应单元允许以半自动方式装载刀具或工件库,例如根据ep2750828b1,此处提供了一个附加刀具杆,其可由操作员手动装载。然后可以通过供应单元的提升和旋转装置将带有手动装载刀具的刀具杆从操作者可接近的装载位置提升并旋转到交接位置,使得刀具更换装置的机械手可以在交接位置自动从刀具杆中取出刀具,并且可在刀具库或机床上供应该刀具。

6.从上述现有技术出发,例如根据de102018201426a1,本发明的目的是改进、更有效和/或更精确的实现工件或刀具在机床上的装载,尤其是,特别有利地具有进一步改进的或扩展的自动化装载或卸载过程,或者特别优选地具有全自动配置。

技术实现要素:

7.为了实现上述目的,根据本发明提出了一种根据权利要求1所述的用于机床的装卸装置。此外,根据本发明提出一种具有机床和/或刀具或工件库的系统,该刀具或工件库包括这种装卸装置。从属权利要求涉及本发明的优选实施例。

8.根据一个方面,提出了一种用于机床的装卸装置,其包括可以在区域内自由移动的运输车,并且特别优选地是有动力装置的。

9.在有利的示例性实施例中,装卸装置可以具有移交单元,其布置在运输车上(优选地在前面或侧面上)并且具有接收部分,尤其用于接收刀具和/或工件。

10.在有利的示例性实施例中,运输车可以是包括(无轨)工业卡车(例如,具有电驱动的起重卡车),其包括至少一个接收单元(例如,叉),其中,交接单元直接或经由一个或多个中间元件搁置在接收装置上,和/或可拆卸地连接到接收单元或中间元件。

11.在有利的示例性实施例中,接收部分可以包括多个保持部分,其优选地布置成一排,用于接收保持刀具和/或工件的刀具或刀具接口。

12.在有利的示例性实施例中,接收部分还可以包括多排保持部分(即,多排保持部分排列成一排),多排保持部分优选地设置在接收部分的侧面上。

13.在有利的示例性实施例中,装卸装置可以包括一个或多个对接部分,其布置在运输车上(优选地在前面或侧面上)用于对接至机床上的刀具和/或工件的供应单元,尤其是机床的刀具和/或工件库的供应单元的一个或多个对接部分。

14.在有利的示例性实施例中,接收部分的一排保持部分可以在相对于运输车的横向方向上或横向于运输车的行进方向上延伸。保持部分优选地在横向方向上或在横向于运输车的行进方向的方向上彼此相邻地布置成一排。

15.在进一步的实施例中,移交单元可以包括具有竖直旋转轴线的旋转装置(优选地,水平安装和/或布置在移交单元的中心),该旋转装置优选地承载接收部分并且可以将保持部分旋转到一可预定的(水平)旋转角度。装卸装置还可优选地包括移交单元的接收部分,该接收部分具有大量保持部分,其中各个保持部分可以通过移交单元的旋转装置一起旋转,并且其中,通过保持部分(或成排的保持部分)的旋转,可以执行多个工具移出和装载过程。

16.在有利的示例性实施例中,接收部分的保持部分优选地至少能够围绕竖直旋转轴线旋转并且至少能够线性地(特别是横向于运输车的行进方向)移动。尤其是保持部分的旋转和移动可以优选地以自动化或至少部分自动化的方式进行。另外,接收部分也可以配置为,通过旋转并移动多个保持部分,使得可以在接收部上执行能够依次执行的多个工具取出和交接过程。

17.在有利的示例性实施例中,运输车可被配置为沿行进方向接近供应单元的对接部分,以便对接至供应单元的对接部分,尤其是接收部分的一排保持部分可相对于该进行方向横向定向,其中保持部分面向供应单元的对接部分和/或运输车的对接部分面向供应单元的对接部分。

18.在有利的示例性实施例中,运输车的对接部分可被配置为对接到供应单元的相应对接部分,特别优选地,当运输车接近供应单元的对接部分时使其保持部分面向供应单元的对接部分和/或运输车的对接部分面向供应单元的对接部分。

19.在有利的示例性实施例中,运输车的对接部分可被配置为通过机械连接方式和/或止动触点与供应单元的相应对接部分对接,至少阻挡在运输车的行进方向上的移动,尤其是形状配合地在行进方向上进行阻挡,其中特别优选地,可在对接状态下实现移交单元在运输车的行进方向或横向于行进方向的方向上的位置对准。

20.在有利的示例性实施例中,运输车的对接部分可被配置为通过机械连接方式对接至供应单元的相应对接部分,至少阻挡横向于运输车的行进方向的水平运动,尤其是形状配合地在侧向或横向于行进方向水平地阻挡,其中特别优选地,可在对接状态下实现移交单元横向于运输车的行进方向的横向位置对准。

21.在有利的示例性实施例中,运输车的对接部分可被配置为通过机械连接方式与供应单元的相应对接部分对接,在横向于运输车的行进一个或多个方向进行阻挡,尤其是形状配合地横向于行进方向进行阻挡,其中特别优选地,可在对接状态下实现移交单元在横

向于运输车的行进方向的一个或多个方向上的位置对准。

22.在有利的示例性实施例中,运输车的对接部分可被配置为通过可解锁或可锁定的机械连接方式与供应单元的对应对接部分对接,尤其是形状配合地横向于行进方向进行阻挡,其中特别优选地,可在对接状态下实现移交单元和/或连接到移交单元的元件的位置锁定。

23.在有利的示例性实施例中,移交单元可以包括托架,该托架可在运输车的行进方向和/或在横向于接收部分的一排保持部分的方向上线性地移动,所述托架优选地承载接收部分,特别优选地用于使接收部分朝向或远离处于对接状态的供应单元移动。

24.在有利的示例性实施例中,可线性移动的托架也可以与运输车的行进方向相反地定向和/或优选地承载整个移交单元或由移交单元用来放置在其上的元件。

25.在有利的示例性实施例中,移交单元可以包括止动部分、引导部分和/或对接元件,尤其是以形状配合方式连接的止动部分、引导部分和/或对接元件,其优选地阻挡托架在与处于自定心和/或锁定运输状态的运输车的行进方向相反的方向上的运动。

26.在有利的示例性实施例中,移交单元可以包括第一承载部分,其优选地直接或间接地承载接收部分,特别优选地通过可移动托架,该可移动托架由第一承载部分承载和/或承载接收部分。

27.在有利的示例性实施例中,第一承载部分可以承载交接单元,优选地通过(优选地居中布置的)旋转装置,尤其是通过可控的(并且优选地水平定向的)转盘、旋转单元或旋转机构,其中旋转装置可以连接到交接单元和第一承载部分,并且交接单元可以至少在水平面上可旋转地安装。在有利的示例性实施例中,移交单元可以包括第二承载部分,该第二承载部分可以优选地以静止方式相对于运输车的对接部分布置在运输车处或附接到运输车。

28.在有利的示例性实施例中,第二承载部分可以承载第一承载部分,和/或第一承载部分可以以浮动方式安装在第二承载部分上,使得第一承载部分可以在至少一个水平方向上移动和/或安装成使得第一承载部分可以在至少一个水平方向上移位(引导)。

29.在有利的示例性实施例中,第二承载部分也可以,优选地尤其是通过平行于第一承载部分的行进方向定向的引导装置,可移动地安装。其中第一和第二承载部分的运动可以优选地并行进行。用于移动第一和第二承载部分的位移装置可以优选地配置为使得其中一个承载部分的移动可以用于交接单元的快速调整和移动,而另一个承载部分的移动可以用于精确的微调和移动。在有利的示例性实施例中,对接部分可以附接至第二承载部分,优选地横向于运输车的行进方向和/或横向于运输车的行进方向,并且,通过借助第二承载部分的引导装置移动第二承载部分,可以将该对接部分向上移动到供应单元的对接部分或从该供应单元的对接部分移开。

30.在有利的示例性实施例中,第一承载部分可以以浮动方式安装在第二承载部分上,使得第一承载部分可以至少在运输车的行进方向上移动和/或移位(引导)。

31.在有利的示例性实施例中,移交单元可以包括止动部分、引导部分和/或对接元件,尤其是以形状配合方式连接的止动部分、引导部分和/或对接元件,其可以优选地阻挡第一承载部分相对于第二承载部分在处于自定心和/或锁定运输状态下的运输车的行进方向上的移动。

32.在有利的示例性实施例中,移交单元可以包括止动部分、引导部分和/或对接元

件,尤其是以形状配合方式连接的止动部分、引导部分和/或对接元件,其优选地可以阻挡第二承载部分相对于第一承载部分在处于自定心和/或锁定运输状态下的运输车的行进方向或横向于该行进方向的方向上的移动。

33.在有利的示例性实施例中,第一承载部分可以优选地至少在横向于运输车的行进方向上以浮动方式安装在第二承载部分上。

34.在有利的示例性实施例中,移交单元可以包括止动部分、引导部分和/或对接元件,尤其是以形状配合方式连接的止动部分、引导部分和/或对接元件,其可以优选地阻止第一承载部分相对于第二承载部分,在自定心和/或锁定运输状态下,优选地在横向于运输车的行进方向的移动。

35.在有利的示例性实施例中,移交单元可以包括偏压机构,该偏压机构优选地在自定心和/或锁定运输状态下相对于第二承载部分偏压第一承载部分,或者可以在第二承载部分上施加作用力,使第二承载部分朝向实现自定心和/或锁定运输状态的位置。

36.在有利的示例性实施例中,运输车可以被配置为无人驾驶运输车,其中运输车特别优选地包括无线连接到外部控制单元的控制单元和/或通信单元,用于运输车的无人驾驶控制。

37.在有利的示例性实施例中,运输车可以至少被驱动以平移,特别优选地通过用于运输车的平移运动的驱动装置。

38.在有利的示例性实施例中,运输车可以具有自动转向辅助和/或转向控制。

39.在另一方面中,提出了一种系统,该系统包括用于机床的刀具和/或工件库上的供应单元和/或根据上述一个方面的装卸装置或下面描述的示例性实施例的各个特征。

40.该系统还可以包括机床(或多个机床)、刀具或工件更换装置和/或刀具和/或工件库。此外,可以提供用于运输车的卸载或装载站,其可以包括类似配置的供应单元。

41.在有利的示例性实施例中,装卸装置的运输车可被配置为对接到供应单元的一个或多个对接部分,用于装载或卸载,特别优选地以部分或完全自动化的方式,供应单元的装载条。

42.在有利的示例性实施例中,供应单元可以包括可置于装载位置的装载条,并且包括一排工件和/或刀具座。

43.装卸装置的移交单元可以优选地被配置为,在对接状态下,尤其是以部分或完全自动化的方式,移交或插入和/或拾取或移除处于装载位置的装载条的工件和/或刀具座处的工件和/或刀具。

44.进一步的方面和它们的优点以及上述方面和特征的优点和更具体的实施选项在以下对附图以及相应的示例性实施例和实施例的示例性变体的描述和解释中进行说明,这些不能以任何方式被理解为有限制性。

45.附图简要说明

46.图1a和图1b示出了根据本发明示例性实施例的具有装卸装置的机床的刀具库的示例性透视图。

47.图2示出了根据本发明的实施例的机床的刀具库的供应单元的交接位置处的刀具杆(装载条)的示例性透视图;

48.图3示出了根据本发明示例性实施例的装卸装置的供应手推车或运输车的另一示

例性实施例的示例性透视图;

49.图4a和图4b示出了根据本发明示例性实施例的装卸装置的供应手推车或运输车的另一示例性实施例的示例性透视图;

50.图5a和图5b示出了根据本发明示例性实施例的机床的刀具库的供应单元的刀具杆(装载条)的示例性详细透视图;

51.图6a至6f示出了根据图4a和图4b的装卸装置的供应手推车或运输车的供应单元或移交单元的示例性透视图;

52.图7a至7l示出了根据图4a和图4b的供应手推车或运输车以说明示例性装载过程的示例性透视图;

53.图8a至8j示出了根据图4a和图4b的供应手推车或运输车以说明示例性卸载过程的示例性透视图;

54.图9示出了根据本发明实施例的包括多个机床和具有相应装卸装置的无人驾驶运输系统(agv)的生产系统的示例性透视图;

55.图10示出了根据本发明的一实施例的具有无人驾驶运输系统(dts)的生产系统的供应站的示例性透视图,该无人驾驶运输系统具有相应的装卸装置;

56.图11示出了根据本发明示例性实施例的装卸装置的供应手推车或运输车的另一示例性实施例的示例性透视图;

57.图12示出了根据本发明示例性实施例的装卸装置的供应手推车或运输车的另一示例性实施例的示例性透视图;和

58.图13a至13d示出了根据本发明示例性实施例的装卸装置的供应手推车或运输车的另一示例性实施例的示例性透视图。

59.本发明的附图和示例性实施例的详细说明

60.在下文中,将参考附图详细描述本发明的示例或示例性实施例。图中相同或相似的元件可以用相同的附图标记表示,但有时也可以用不同的附图标记表示。

61.应该注意的是,本发明决不限于以下描述的示例性实施例及其实施特征,而是还包括对示例性实施例的修改,尤其是那些通过修改所描述示例的特征或通过组合所描述示例的一个或多个特征而包括在独立权利要求的范围内的修改。

62.此外,应该注意的是,在下文中,仅通过以下示例方式描述与从刀具库中卸载或装载刀具相关联的用于机床的装卸装置的示例性实施例。

63.然而,本发明涉及用于在机床的刀具和/或工件库处装载和卸载刀具和/或工件的装卸装置。因此,可以提供进一步的示例性实施例,其中,类似于以下示例性实施例,机床上提供有装卸装置以用于从工件库卸载工件/将工件装载到工件库。此外,本发明还可用于装载或卸载机床上的工件或部件库,或者用于装载或卸载保持刀具和工件/部件的混合库。

64.图1a和图1b示出了根据本发明示例性实施例的包括装卸装置500的机床(未示出)的刀具库200的示例性透视图。

65.刀具库200包括,例如刀具库框架210,刀具库框架210布置在刀具库托盘220上并且可旋转地保持例如两个刀具库轮231和232。刀具库200因此被配置为例如轮式刀具库。

66.刀具库轮231和232中的每一个包括,例如工件座,工件座沿周向布置以接收相应的刀具。因此,第一刀具库轮231包括例如沿周向布置的刀具座231a至331c,并且第二刀具

库轮232包括例如沿周向布置的刀具座232a至232e。例如,每个刀具座构造成接收相应的刀具或保持刀具的刀具接口,尤其是具有相对于相应的刀具库轮231或232的径向接收方向。因此,刀具相对于相应刀具座上的相应刀具库轮径向定向-即具有径向对齐的刀具轴-并且可以分别径向移除。

67.例如,刀具库200构造成使得刀具库轮231和232竖直对齐并且彼此平行,刀具库轮231和232能够旋转。尤其是围绕一个共同的旋转轴,优选地彼此独立,尤其是旋转以对齐刀具座,用于例如通过下文描述的刀具更换装置300的机械手310进行刀具的取出。

68.然而,本发明不限于这种轮式刀具库。相反,也可以提供具有一个刀具库轮的刀具库或具有三个或更多刀具库轮的刀具库,参见例如ep2750828b1。此外,本发明不限于配置为轮式刀具库的刀具库,还可以用于装载或卸载其他刀具库,例如链式刀具库或货架刀具库。

69.例如,在图1和图2中,示出了刀具更换装置300。刀具更换装置300被配置为从刀具库200移除刀具(优选地自动地或在程序控制下)并且将它们插入到机床(未示出)或机床的工作主轴上或者将从机床移除的刀具供应到刀具库200。

70.刀具更换装置300包括例如具有用于夹持刀具或保持刀具的刀具接口的可互换夹具311的机械手310,刀具接口例如配置为空心柄锥体(hsk)、或陡锥体或莫尔斯锥体的接口。可互换夹具311例如构造为具有相对夹具部分311a和311b的可枢转双夹具。

71.例如,可互换夹具311经由提升/枢转轴312保持在机械手外壳313(机械手主体)上。机械手外壳313包括用于提升/枢转轴312的驱动器,用于驱动可互换夹具311远离或朝向机械手外壳313的水平提升运动(例如,相对于提升/枢转轴312的纵向范围的轴向)以及用于可互换夹具311围绕与提升/枢转轴312一起轴向延伸的枢转轴的枢转运动。

72.此外,机械手外壳313例如布置在可线性移动的托架314上,该托架314可移动地布置在线性引导件315上,该线性引导件315水平布置在例如引导框架316上。例如,线性引导件315水平地布置,尤其是平行于刀具库200的刀具库轮231和232的旋转轴布置,使得布置在托架314上的机械手310或机械手外壳313可以,例如水平地,且平行于刀具库200的刀具库轮231和232的旋转轴位移。

73.为了从刀具库轮231或232的刀具座移除刀具或保持刀具的刀具接口,机械手310水平移动到对应的刀具库轮231或232,例如在可互换夹具311位于刀具库轮231和232的旋转轴的水平,以便夹持设置在刀具库轮231和232的旋转轴水平的刀具座上的刀具或保持刀具的刀具接口,并且通过提升/枢转轴312朝向机械手外壳313的提升运动将其从相应的刀具座中取出。

74.包含被取出的刀具的机械手310,然后可以移动到机床的一侧(例如图1a中的右侧),例如移动到如图1a或图1b所示(也称为刀具更换装置)的位置。以便通过可互换夹具311的枢转运动和远离机床工作主轴上的机械手壳体313的提升运动插入刀具。

75.类似地,在可互换夹具311的相应枢转运动之后,通过可互换夹具311朝向机械手外壳313的提升运动从机床的工作主轴移除的刀具可以通过机械手310借助于托架314在线性引导件315上水平移动到相应的刀具库轮和刀具,被放回到刀具库200的刀具库轮,或者通过远离机械手外壳313的提升运动将刀具或保持刀具的刀具接口存放或插入在相应的刀具库轮的自由刀具座上。

76.根据图1a和图1b,提供了根据本发明实施例的供应单元400,以向刀具库200供应或装载刀具。供给单元400例如布置在刀具库200的背离机床的工作区域的一侧上。

77.供应单元400例如包括装载条410,在本示例性实施例中,其中刀具保持在装载条410(也可以称为刀具杆)上。然而,保持工件或部件的装载条或保持刀具和工件或部件的装载条也是可以想到或有利的。

78.在图1a的本示例中,装载条410包括例如多个座411。有四个刀具座411,用于接收相应的刀具或保持刀具的相应刀具接口。在此,刀具座411例如在装载条410的上侧沿长度方向延伸的排成一排(例如直线延伸)。

79.在进一步的示例性实施例中,装载条还可以包括少于或优选地多于四个的刀具座411。此外,刀具座也可以布置成两排或多排(优选地平行延伸)。

80.在图1a中,举例来说,装载条410布置在装载位置处,在该装载位置处,装载条410可以通过在装载位置处将刀具插入装载条410的刀具座411上来装载刀具。装载条410也可以通过在装载位置从装载条410的刀具座411移除刀具而在装载位置被卸载。

81.这里,处于装载位置的装载条410例如水平地定向。此外,处于装载位置的装载条410,例如邻近刀具库的最外侧刀具库轮231,平行于刀具库轮的平面或垂直于刀具库轮的旋转轴延伸。

82.在示例性实施例中,机床或刀具库可以包括机器或刀具库外壳,其中优选的是装载条410至少在装载位置是可接近的,例如通过将装载位置布置在外壳的敞开侧或部分敞开侧上。

83.在特别有利的示例性实施例中,装载位置设置在机器或刀具库外壳的门(优选地配置为滑动门)处,其可以打开和关闭,优选地通过自动化甚至全自动的打开/关闭机构。

84.作为示例,供应单元400还包括例如附接到刀具库框架210的引导框架430,例如,线性引导件431和432在引导框架430上竖直延伸。例如,在线性引导件431和432上,升降单元420(升降/旋转单元)被保持或引导为使得它可以垂直位移。

85.例如,升降单元420保持或承载装载条410,并且升降单元420被配置为例如从图1所示的装载位置向上移动装载条410。通过在线性导轨431和432上垂直移动它,尤其是移向供应单元的交接位置(参见例如图2)。

86.此外,例如,升降单元420被配置为使装载条410围绕水平旋转轴旋转,使得装载条410,例如在装载位置处水平定向的装载条410,在交接位置处相对于水平方向旋转,特别优选地,使得装载条410在交接位置垂直定向(例如参见图2)。

87.例如,升降单元420可以围绕水平旋转轴旋转,装载条410布置成垂直于由垂直延伸的线性引导件431和432所跨越的平面,所述平面被定向为平行于刀具库轮的平面,或垂直于刀具库的刀具库轮的旋转轴。

88.图2示出了根据本发明实施例的处于交接位置的刀具杆或装载条410的示例性透视图。这里,装载条410的配置与图1a不同,并且根据下面进一步描述的示例性实施例,例如,设置有八个刀具座411,例如刀具座411彼此相邻地布置成一排。

89.由于下面进一步描述的示例性实施例的操作模式,图2中的装载条410可以包括,例如附加的对接元件593和附加的定位元件594,然而,根据图1a的示例性实施例,这些附加元件不是必要的。然而,在交接位置的切换原理在示例性实施例中是相同或类似的。

90.此外,在图2中,也作为示例示出了刀具库轮231上的刀具座231a至231f,在刀具库轮231上的刀具座231a和231d之间具有没有设置刀具座的间隙(所谓的自由空间),例如,为了使机械手310和可互换夹具311能够通过刀具座231a和231d之间的间隙移动到位于交接位置的装载条410而不会发生碰撞。优选地,在每个刀具库轮上提供至少一个这样的间隙或自由空间。

91.例如,装载条410在交接位置竖直定向,并且在刀具库200的面向机械手310的一侧或装载条410的处于交接位置的刀具更换装置300上布置有刀具座411。机械手310可以在线性导轨315上移动到交接位置,以便在装载条410的刀具座411上取出或插入刀具或保持刀具的刀具接口。

92.由于机械手310可以在交接位置和刀具更换装置之间来回移动,并且还可以到达其间的所有刀具库轮,因此,机械手310可以将刀具从装载条410带到每个刀具库轮,并且还可以直接到达机床的工作主轴进行刀具更换,以便将刀具引入机床的加工系统,机械手310还可以从工作主轴和每个刀具库轮中取出刀具,并将它们带到处于交接位置的装载条410,以便从机床的加工系统中取出刀具。

93.根据该示例性实施例(以及其他示例性实施例),机械手310例如在刀具库轮的旋转轴的水平高度上移动并且因此可以接近刀具座411或,当装载条410处于交接位置时(例如,根据图2),保持在所述刀具座411上的刀具布置在刀具库轮的旋转轴的水平高度上。

94.为了使机械手310能够接近装载条410的另一个刀具座411或保持在所述另一个刀具座411上的刀具,装载条410可以在保持在交接位置在竖直方向的同时仅通过升降单元420的提升运动来向上或向下移动,以便将所需的刀具座411与在刀具库轮的旋转轴水平高度的位置对准。

95.升降单元420优选地构造成彼此独立地执行装载条410的提升和旋转运动。升降单元420优选地被配置为依次或同时地执行装载条410的提升和旋转运动。特别地,升降单元420优选地被配置为在交接位置执行装载条410的提升运动而不进行旋转运动。在示例性实施例中,驱动提升运动的升降轴和驱动旋转或枢转运动的旋转或枢转轴可以耦合或分离。

96.在该示例性实施例中,装载条410例如附接至升降单元420(升降单元或提升/旋转或提升/枢转单元)并且,例如被永久安装。在进一步的示例性实施例中,升降单元420还可以被配置为通过接合装置(例如,根据de102018201426a1的实施例)夹持装载条410。

97.先前已经要求装载条410在装载位置被手动装备或装载。为此目的,操作者必须手动将刀具单独插入装载条410的刀具座411上,沉重的工件可能由外部起重机系统支撑。这既昂贵又浪费空间。在以下示例性实施例中,因为提供了更有效、更快、更准确和更安全的装载选项,尤其是提供了进一步的自动化选项,从而显着改善了这种情况。

98.因此,根据本发明,与现有技术相比,例如,与de102018201426a1相比,装载条410不需要由操作者手动装载到装载位置,而是通过提供部分或全自动的装卸装置500,为装载和卸载提供额外的自动化。

99.装卸装置500包括例如运输车510。在示例性实施例中,根据图1a和图1b,运输车510被配置为无人驾驶运输车510(缩写:ftf为无人驾驶运输车)的示例。在英语口语中,这样的车辆也可以称为“自动导引车”或“自动的导引车”或简称agv。

100.通过使用无人驾驶运输车,例如通过无线电、wlan等与中央计算机和/或控制单元

通信,可以更有效地控制和自动化生产过程。这也包括运输车路线的优化,与机床/制造中心的调度等。

101.这是运输车510的优选实施例,其中它被配置或实现为无人驾驶运输车或无人驾驶运输系统的agv。然而,不一定必须使用无人驾驶运输系统,并且任何其他车辆也可以用作运输车。例如,运输车还可以配置为手动转向或手动引导(但优选地有动力)的运输车,例如参见图3。

102.无人驾驶运输车510可以在基础区域(例如,大厅地板)上自由移动(例如,尤其是不受轨道约束等),包括例如驱动轮511和用于车轮的内部驱动装置。此外,无人驾驶运输车510优选地在内部包括用于控制无人驾驶运输车510的传感器和控制系统。

103.车轮511可以通过传动系(未示出)连接到中央驱动马达,但是它们也可以各自具有它们自己的驱动马达(例如,一个或多个电动马达),其可以被单独控制,例如通过内部传感器和控制系统的内部控制。

104.此外,在优选的示例性实施例中,车轮511可以单独铰接,从而实现无人驾驶运输车510的极其灵活的驾驶风格和定位(例如原地转向、侧向行驶等)。然而,车轮511也可以通过沿相反方向移动来使无人驾驶车辆510旋转,以实现无人驾驶车辆510的定位。

105.替代地,代替车轮511,也可以使用链条或履带底盘或车轮和链条/履带底盘的组合,以进一步增加无人驾驶运输车510的机动性或灵活性。

106.特别优选的实施例是车轮511是所谓的麦克纳姆轮。通过简单地控制每个车轮511的旋转方向,它们允许运输装置510在现场进行旋转运动,运输装置510在纵向方向(向前、向后)和横向方向(横向移动)以及相对于纵向或横向方向成45

°

角的方向的平移运动。

107.通过使用麦克纳姆轮,可以有利地完全取消用于轮子511的转向机构,并且可以仅通过内部控制来获得运输装置510的相应定位运动。

108.此外,在示例性实施例中,运输车510可以有利地与机床或机床的数控机床(或另一个特定目的地)进行通信(例如通过无线电、蓝牙、无线局域网等),例如,为了彼此直接交换信息或信号。这也可以通过与运输车510和机床接触的计算机或控制单元,或机床的数控机床来执行。

109.此外,无人驾驶运输车510还可以包括内部能量存储器,为此使用电能存储器,例如一个或多个,优选地可再充电的电池。然而,内部能量存储器不限于电能,因此,如果需要,也可以以例如加压流体或变形能量(例如弹性元件)的形式存储机械能。此外用于存储器的其他能量,例如液压或气动,也可容纳在车辆510的底盘中。

110.根据图1a的无人驾驶运输车510包括例如在车辆顶部的装卸装置520(例如,可移除的装卸模块),其包括朝前定向(即,例如,指向主行进方向)的对接部分523,其中示例性对接元件521和522以及刀具保持部分530(接收部分)上保持有例如布置成一排的多个刀具wz或布置成一排的保持多个刀具wz的刀具接口。在其他示例性实施例中,工件或保持工件的工件夹持装置也可以保持在保持部分530(接收部分)上。

111.刀具wz或刀具接口例如布置在水平定向的行中并且保持在刀具保持部分530上。刀具wz例如以如下方式布置在刀具保持部分530上:它们被保持在其垂直对齐的刀具轴,其中刀具接口指向下方,例如垂直于刀具的主要行进方向或平行于对接部分的前向对接表面布置的一排。

112.在图1a中,刀具接口例如被配置为空心柄锥体(hsk)。刀具保持部分530因此包括例如用于接收或保持空心柄锥形刀具接口的保持部分。然而,在另外的示例性实施例中,刀具保持部分530可以被配置为保持或接收其他刀具接口,例如陡锥或莫氏锥。

113.在该示例性实施例中,装卸装置500包括例如处于装载位置的供应单元400的对接单元,该对接单元提供有用于与装卸装置520的对应对接部分523对接的对接部分590。

114.无人驾驶运输车510被配置为接近对接部分590并与装卸装置520的对接部分523对接。

115.在这种情况下,无人驾驶运输车510上的装卸装置520的对接部分523包括例如被配置为数据接口或i/o链路的中心对接元件521,其被配置为在对接过程中,连接到对接部分590的对应的中心对接元件591。

116.经由数据接口或随后连接的对接元件591和521的i/o链路,例如可以交换与相应刀具(或工件和/或部件)直接或间接相关的数据,例如与要装载或卸载的刀具(或工件和/或部件)相关的刀具数据(或工件和/或部件数据)。

117.这可能意味着,例如,无人驾驶运输车510的控制单元,在运输车510将刀具(或工件和/或部件)带到机床上时,通过数据接口或随后连接的对接元件591和521的i/o链路,将关于所带刀具(或工件和/或部件)的刀具数据(或工件和/或部件数据)传输给机器控制或计算机实现的机器刀具操作单元,该数据指示关于所带刀具(或工件和/或部件)的信息,如刀具识别号、刀具类型信息、刀具尺寸、刀具模型数据、刀具几何形状、刀具特性或刀具磨损状态等(或有关所带工件和/或部件的相应数据)。

118.在无人驾驶运输车510从机床卸载或拾取刀具(或工件和/或部件)的事件中,机器控制或计算机实现的机床操作单元,通过数据接口或随后连接的对接元件591和521的i/o链路,可以传输相应的刀具数据(或工件数据和/或部件数据)到无人驾驶运输车510的控制单元。

119.此外,随后连接的对接元件591和521的接口可以有利地具有用于非接触式信号传输的单元。该用于非接触式信号传输的单元例如可以被配置为发射器/接收器线圈或作为具有用于信号的非接触式传输的i/o链路的电感耦合器。另外或作为替代,光信号传输是可以想到的。

120.在此,该单元可以设置在随后连接的对接元件591和521的接口处的任何点处,或者也可以设置在随后连接的对接元件591和521的接口之外,有利地在随后连接的对接元件591和521的接口的中心/中间提供用于非接触式信号传输的单元。

121.例如,无人驾驶运输车510上的装卸装置520的对接部分523包括另外的对接元件522(例如,被配置为夹持锥体),其被配置为,在对接过程中,与对接部分590的相应对接元件592连接或对接。

122.这有利地导致无人驾驶车辆510精确定位在对接状态或与对接部分590对接的状态,其中无人驾驶运输车510定位在预定装载位置。

123.在示例性实施例中,对接元件522可以例如固定到相应的对接元件592或与相应的对接元件592锁定,从而可以提供所对接的对接部分的机械锁定。

124.为此,例如,可以提供锥形部分作为对接元件522或592,以相对于供应单元400对齐并且优选地还固定无人驾驶运输车510上的相应装卸装置520。对于这样的对准和同时固

定,在示例性实施例中可以有利地使用例如从机床中托盘的容座中已知的夹紧锥体。

125.对接元件522和/或592还可以包括一个或多个接口,用于传输机械能(例如,相应的对接元件上的耦合元件的驱动旋转)和/或电能、液压和/或气动能。

126.例如,电能的传输也可以用于为无人驾驶运输车510的一个或多个电池充电。此外,例如,还可以提供诸如冷却润滑剂之类的操作装置。例如,可以为此目的提供适当的紧固装置和导电和/或流体的连接(紧固装置和连接)。

127.图1b以示例的方式示出了在装载位置处于对接状态下的无人驾驶运输车510。在这种情况下,无人驾驶运输车510的对接部分523在装载位置对接到对接部分590,这在图1a中仍然清晰可见。

128.例如,在图1b中装载条410通过升降单元420向下移动,在该状态下,被定位在低于无人驾驶运输车510的刀具保持部分530的高度的水平处。由于在对接状态下的无人驾驶运输车510的精确定位,刀具保持部分530的一排保持部分正好位于装载条410的一排接收部分411的上方。

129.特别地,作为示例,图1a和图1b中的刀具保持部分530仅包括四个保持部分。作为示例(不限于恰好四个),刀具保持部分530的保持部分的数量因此与装载条410的刀具座411的数量相同,此外,刀具保持部分530的保持部分以与装载条410的刀具座411之间的距离相同的距离,彼此相邻的布置成一排。

130.在示例性实施例中,刀具保持部分530的保持部分的数量优选地小于或等于装载条410的刀具插座411的数量;装载条410的刀具座411的数量特别优选为刀具保持部530的保持部的数量的整数倍。

131.根据图1b,装载条410现在可以由升降单元420提升,直到保持在刀具保持部分530的保持部分上的刀具wz或刀具接口被接收或插入到装载条410的刀具座411中。

132.然后可以退出对接状态并且无人驾驶运输车510可以向后远离装载位置移动,使得刀具或刀具接口可以从刀具保持部分530的保持部分释放并且装载条410可以被提升到交接位置。这就完成了示例性全自动装载过程。

133.此外,可以执行卸载过程,装载有刀具的装载条410被移动到装载位置,并且运输车510接近对接部分590并对接,其中当运输车510对接时,刀具保持部分530的保持部分被移动至刀具wz并接合由装载条410所保持的刀具的刀具接口的夹具凹槽。然后装载条410可以向下移动,装载条410的刀具座411释放保持在刀具保持部分530的保持部分上的刀具。

134.然后可以退出对接状态并且无人驾驶运输车510可以向后远离装载位置移动,其中刀具或刀具接口保持在刀具保持部分530的保持部分上。这就完成了示例性全自动卸载过程。

135.装载条410在装载位置的移动可以,借助于机床的机器控制或供应单元的控制单元,通过经由数据接口、所连接的i/o链路和/或经由对接元件的锁定来检测对接状态而与对接过程同步。此外,可以经由运动传感器和/或经由非接触式通信链路监测车辆510的接近。

136.这使得刀具(或工件或部件)在机床上的装载和卸载完全自动化。应该注意的是,类似的对接站可以设置在存储区域中,以便装卸装置500或无人驾驶运输车510在对接站可以部分或完全自动地装载(类似于包括对接部分590的对接站和存储库上可能的供应单

元),用于随后机床的部分或全自动装载。

137.车辆510优选地全自动地行驶在机床上的装载位置与刀具和/或部件库上的装载位置或对接站之间。

138.然而,在进一步的实施例中,可以提供简化的配置,其中车辆510被手动控制或转向,也可能是有动力的或具有驱动和/或转向辅助;见图3。

139.图3示出了根据本发明示例性实施例的装卸装置500的供应手推车或运输车510的另一示例性实施例的示例性透视图。

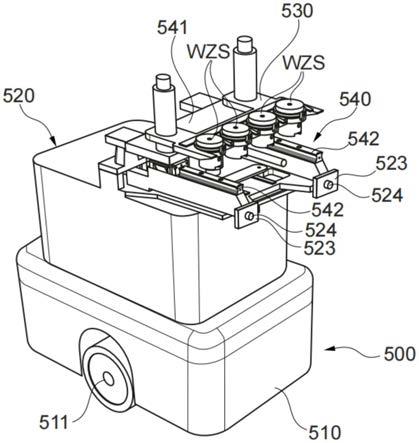

140.图3中的运输车510,类似于图1a中的无人驾驶运输车510,包括在车辆顶部的装卸装置520(例如可拆卸的卸载和装载模块),例如具有指向前方(即,例如,在主要行进方向上,或在其他方向)的对接部分523,或者,在其他示例性实施例中横向指向主行进方向)包括示例性对接元件521和522以及刀具保持部分530,例如,一排或多个刀具wz或保持刀具wz的刀具接口保持在该刀具保持部分530上。这类似于以上对图1a和图1b的描述。

141.然而,与图1a和图1b的实施例相反,图3中的运输车510配备了手柄部分g,操作者b可以通过该手柄部分握住车辆并推动和/或操纵它(可能在驱动辅助下)。

142.图3中的运输车510被配置为驱动到对接部分590或由操作者驱动到对接部分590并与根据图1a的装卸装置520的对接部分523对接。

143.例如,运输车510上的装卸装置520的对接部分523又包括另外的对接元件521(例如,被配置为夹持锥体),其可以被配置为,在对接过程中,与对接部分590的对应对接元件592连接或对接。这进而有利地导致无人驾驶车辆510在对接状态或对接到对接部分590的状态下的精确定位,其中无人驾驶运输车510被定位在预定装载位置。

144.在与图1b类似的对接状态中。装载条410可以通过升降单元420提升,直到保持在刀具保持部分530的保持部分上的刀具wz或刀具接口被接收或插入到装载条410的刀具座411中。然后,可以退出对接状态,运输车510可以由操作者b驱动向后远离装载位置,使得刀具或刀具接口可以从刀具保持部分530的保持部分释放,并且装载条410可以被提升到交接位置。这就完成了示例性的部分自动化的装载过程。

145.此外,可以执行卸载过程,装载有刀具的装载条410被移动到装载位置,运输车510被操作员b驱动到对接部分590并且对接,当运输车510对接时,刀具保持部分530的保持部分被带至刀具wz并接合到在装载条410上保持的刀具的刀具接口的夹具凹槽中。

146.然后装载条410可以向下移动,装载条410的刀具座411释放保持在刀具保持部分530的保持部分上的刀具。然后可以退出对接状态并且运输车510被操作者b驱动向后远离装载位置,其中刀具或刀具接口保持在刀具保持部分530的保持部分上。这就完成了示例性的部分卸载过程。

147.装载条410在装载位置的移动可以,借助于机床的机器控制或供应单元的控制单元,通过经由数据接口、所连接的i/o链路和/或经由对接元件的锁定来检测对接状态而与对接过程同步。此外,可以经由运动传感器和/或经由非接触式通信链路监测车辆510的接近。

148.这使得刀具(或工件或部件)在机床上的装载或卸载部分自动化。应当注意,可以在存储区域中提供类似的对接站,以便操作员b引导的装卸装置500或运输车510可以在对接站处(类似于包括对接部分590的对接站和在存储库中可能的供应单元)部分或完全自动

化地装载,用于随后机床的部分或全自动装载。

149.图4a和图4b示出了根据本发明示例性实施例的装卸装置500的供应手推车或运输车510的另一示例性实施例的示例性透视图。

150.类似于根据图1a和图1b的实施例,运输车例如被配置为无人驾驶运输车510。无人驾驶运输车510在底架和内部的结构可以构造为类似于根据图1a和图1b的无人驾驶运输车510,从而上述所有无人驾驶运输车的描述可以应用于此。

151.然而,根据图4a和图4b的无人驾驶运输车510的不同之处在于布置在无人驾驶运输车510上的装卸装置520的配置。

152.根据图4a和图4b的无人驾驶运输车510包括装卸装置520,刀具保持部分530,具有可保持相应刀具或刀具接口的保持部分,再次设置在装卸装置520的前侧或端侧的顶部上。在图4a和图4b中,仅以示例的方式示出了不带刀具的刀具接口wzs,然而,与图1a类似,该刀具接口可以保持相应的刀具。

153.例如,装卸装置520包括具有线性引导件542的移交单元540,托架541布置在线性引导件542上,使得其可以线性移动。托架541承载例如刀具保持部分530,其具有保持例如刀具接口wzs的保持部分。这具有的优点是,在装载条410的装载位置处,在无人驾驶运输车510的对接状态下,刀具保持部分530可以朝向装载条移动。

154.对于对接状态,装卸装置520包括具有相应对接元件524的对接部分523。这实现了部分或完全自动化的装载或卸载过程,其中刀具保持部分530相对于装载条410的位移当无人驾驶运输车510处于对接状态(对接的状态)并因此精确定位时,可以有利地执行取出或插入刀具的操作(这通过移动图1a和图1c中的运输车来完成)。这提高了装载和卸载操作的精度和效率。

155.此外,具有相应对接元件524的对接部分523可以直接与对接元件593对接,该对接元件593可以直接附接到装载条410(例如参见图2),其中,例如,可能不打算锁定对接元件524和593。然后通过对接元件524和593的解锁触点实现对接。

156.图5a和5b示出了根据本发明实施例的机床的刀具库的供应单元的刀具杆(装载条)的示例性详细透视图。

157.装载条410被配置为,类似于图2,可以类似于图1a和图2的描述,通过升降单元420从装载位置(图5a所示)沿着引导件431和432提升和旋转到交接位置。

158.作为示例,图5a中示出了机床100的机床外壳110,其中可以布置供应单元400、刀具库200、刀具更换装置300、工作主轴和工作空间。此外,还示出了可自动控制的滑动门120(示例性处于打开状态),该滑动门120可以自动关闭,以便在没有执行卸载或装载过程时,从外部密封供应单元400或装载条410的装载位置。

159.供给单元400的操作装置440例如布置在机器壳体壁上的装载位置的一侧。这里,操作者可以控制供应单元400,例如通过操作装置440上的触摸屏,或者在其他示例性实施例中,通过操作单元,例如按钮、旋转控件、键盘或其他输入装置,尤其是用于在操作期间进行操作。例如,卸载和/或装载过程。

160.这可以包括一个或多个可操作功能或操作功能,例如:自动打开和/或关闭门120,自动移动装载条410,例如,到装载位置和/或交接位置;以操作员控制的方式移动装载条410,包括操作员控制对齐装载条410、操作员控制的垂直移动装载条410和/或操作员控制

旋转装载条410、在装载位置锁定和/或解锁装载条410的所有或单个刀具或刀具接口座411、选择要从库200卸载的刀具和/或工件,以及其他操作功能。

161.此外,如果需要,可以由操作者输入或经由数据接口(例如,经由使用蓝牙、wlan、rfid、usb等的数据接口)传输用于待装载的刀具和/或工件/部件的其他刀具数据。关于要卸载的刀具或工件的信息也可以通过监视器或触摸屏显示给操作者,或者关于要卸载的刀具和/或工件的数据可以通过这样的数据接口输出。

162.如已经在图2中通过示例示出的,装载条410包括设置在外侧的对接元件593;参见图5a以及详细地参见图5b。

163.此外,装载条410包括定位元件594,其将在下面结合根据图4a和图4b的运输车510在刀具座的水平的对接以示例的方式进行阐明。

164.下面讨论根据示例性实施例的示例性(可选)细节特征。

165.图6a至6f示出了根据图4a和图4b的装卸装置的供应手推车或运输车510的供应单元或移交单元540的示例性透视图。

166.移交单元540例如包括线性引导件542,可线性移动的托架541布置在线性引导件542上以能够线性移动。托架541承载例如刀具保持部分530,其具有保持例如刀具接口wzs的保持部分。这具有的优点是,在装载条410的装载位置处,在无人驾驶运输车510的对接状态下,刀具保持部分530可以朝向装载条移动。

167.对于对接状态,装卸装置520包括具有相应对接元件524的对接部分523。这实现了部分或完全自动化的装载或卸载过程,其中刀具保持部分530相对于装载条410的位移当无人驾驶运输车510处于对接状态(对接的状态)并因此精确定位时,可以执行取出或插入刀具的操作(这通过移动图1a和图1c中的运输车来完成)。这提高了装载和卸载操作的精度和效率。

168.此外,具有相应对接元件524的对接部分523可以直接与对接元件593对接,该对接元件593可以直接附接到装载条410(参见例如图2、图5a和图5b),其中,例如,可能不打算锁定对接元件524和593。然后通过对接元件524和593的解锁触点实现对接。

169.例如,刀具保持部分530的前部是耙状的,其中刀具接口被或可以被保持在成对的相邻尖齿部分,尤其例如在他们的抓手槽,之间(优选地刀具向上)。这也可以称为夹具杆,例如,因为杆具有一系列刀具夹具部分(即,形成在耙状部分的尖齿部分之间的夹具部分,每个用于接收一个刀具接口,尤其是在其夹具槽)。

170.耙状构造允许简单地形成水平布置的一排保持部分,分别用于接收刀具或保持刀具的刀具接口。举例来说,图6a至6f中的刀具保持部分530包括四个保持位置或四个保持部分(五个尖齿部分,尖齿部分之间具有四个保持间隙)。然而,在其他示例性实施例中,也可以形成有更多或更少的保持部分。

171.可选的锁定元件531,例如设置在刀具保持部分530上,该锁定元件531也成形为耙状并且也被保持在例如运输车510的横向方向上,即尤其是在刀具保持部530的保持部分的排方向上。耙状锁定元件531尤其平行于刀具保持部分530的耙状部分延伸。

172.通过在刀具保持部分530的保持部分的排方向上移动锁定元件531,耙状锁定元件531中的间隙可以移动以或多或少地与刀具保持部分530的耙状部分中的间隙重叠,以便锁定或解锁保持的刀具或刀具接口wzs。这可以优选地由弹簧偏置或电磁偏置机构和/或例

如,通过电磁、电子、气动和/或液压致动器的自动控制来提供。

173.例如,刀具保持部分530的外尖齿部分530a被配置为朝前渐缩,例如,外尖齿部分530a的下侧倾斜地延伸。

174.这是在与装载条410对接时用于精确高度定位的可选或示例性配置,其中,当刀具保持部分530在装载位置向前或朝向装载条410移动时,外尖齿部分530a可以与定位元件594上的倾斜底面相互作用(参见图5a和图5b),优选在卸载过程中,其中空的刀具保持部分530向上移动到装载条410。

175.例如,为此目的,定位元件594可包括滚子或滚子元件,其在外尖齿部分530a的倾斜下侧滚动并且当刀具保持部分530在装载位置向前或朝向装载条410移动时向上推动或引导刀具保持部分530,尤其是为了与在装载位置处装载条410的刀具座411上待卸载的刀具接口处的夹具凹槽精确高度对齐。

176.刀具保持部分530还包括例如垂直定向的导向部分530b,例如,被配置为中空圆柱体的形式并且以可垂直移动的方式保持在托架541的垂直导向件541c上,该垂直导向件541c以圆柱体的形式被配置。这使得以特别简单和紧凑的方式实现刀具保持部分530的示例性高度对齐成为可能。

177.例如,设置两个引导部分530b或两个垂直引导件541c,它们例如在横向方向或在平行于刀具保持部分的保持部分的排方向上彼此相邻设置530。这稳定了刀具保持部分530,相对于装载条410或其一排刀具座在装载位置的水平对齐的纵向方向,的水平对齐。

178.在另外的示例性实施例中,可以提供另外的引导部分530b或垂直引导件541c,尤其是为了进一步稳定刀具保持部分530在水平面中的水平对齐。

179.移交单元540的托架541承载例如刀具保持部分530,尤其可选地通过垂直引导件541c以高度可调节的方式承载。托架541本身通过设置在第一承载部分543(上承载板)上的线性引导件542上的引导元件541a以可线性移动的方式被引导。

180.线性引导件542例如水平定向,并且向前延伸(即,尤其是在运输车510的主要行进方向上)或垂直于刀具保持部分530的一排保持部分。

181.托架541可以在线性导轨542上向前(即,在对接状态下朝向装载条410)和向后(即,在对接状态下远离装载条410)移动。这是驱动控制的,例如,可以通过例如保持在第一承载部分543(例如齿形带传动装置)上的驱动器550和由驱动器550(例如,经由螺钉或滚珠丝杠驱动)驱动的驱动轴550a。

182.通过在线性引导件542上移动托架541,保持在托架541上的处于对接状态的刀具保持部530可以水平地朝向(相对于运输车510的主行进方向向前)或者远离(相对于运输车510的主要行进方向向后)装载条410移动。

183.承载驱动器550并包括引导件542的第一承载部分543保持在第二承载部分544(下承载板)上。例如,第一承载部分543以浮动方式保持或安装在第二承载部分544上,其中浮动安装特别优选地允许第一承载部分543在水平面内(即在两个正交的水平方向上)或至少在运输车510的主要行进方向或托架541的行进方向上水平移动。

184.例如,第一承载部分543通过保持在第二承载部分544的紧固部分544b上的弹簧被向前偏压(即朝向处于对接状态的装载条410)。除了弹簧机构(例如一个或多个弹簧元件)之外,其他,例如在其他示例性实施例中,机械弹性和/或电磁、施力偏置机构也是可能的。

185.在托架541的后侧(即,尤其是,例如,背离刀具保持部分530或处于对接状态的装载条410的一侧),布置有止动部分541b,例如,或者,在本示例性实施例中,作为止动元件附接到托架541。

186.止动部分541b可以与布置在第二(下)承载部分544上的后侧(即,尤其是,例如,背离刀具保持部分530或在对接状态下的装载条410的一侧)的止动部分544a的接合或接触,或者在该示例性实施例中,例如,作为止动元件附接到第二(下)承载部分544,例如在第二(下)承载部分544的上侧。

187.在托架541已经完全向后移动的状态下(即在背离刀具保持部分530或者处于对接状态下的装载条410的一侧的方向上)交接单元540,例如处于锁定状态或阻挡状态(自定心和锁定运输状态),以两种形状配合的锁定机构为例。这确保了用于运输的装置,即用于运输车510的驾驶操作,例如,进出机床、不同机床之间或机床与刀具或工件供应站之间。

188.在图6a至6f中,移交单元540以示例的方式示出为处于锁定状态(自定心和锁定传输状态)。这里,托架移动到后部位置,并且托架541上的止动部分541b与第二(下)承载部分544上的止动部544a接合或(特别地,例如,形状配合)相接触。

189.尤其参见图6e和图6f中,很明显,可选地附接或布置在止动部分544a上的纽扣形形状配合元件k接合在例如在托架541的止动部541b下侧上的大致v形形状配合部分v中,并且在锥形端形状配合地邻接大体为v形的形状配合部v。因此,例如以形状配合方式阻挡托架541进一步向后移动。

190.此外,水平横向运动(即,垂直于引导件542)在该位置被大体v形形状配合部分v的锥形端形状配合地阻挡。在该位置,只有托架541的向前驱动运动是可能的,水平平面中的所有其他运动方向(向后和向侧面)被阻挡,尤其是承载被形状配合地阻挡的托架541的第一(上)承载部分543,虽然可选地以浮动方式安装在第二(下)承载部分543上,的运动。

191.在托架541的后部位置例如,止动部544a的形状配合元件k接合在例如托架541的止动部541b的下侧上的大体v形的形状配合部分v中,并且以形状配合的方式邻接在大体v形的形状配合部分v的锥形端,例如形成锁合止挡。

192.第一(上)承载部分543水平向前或远离止动部分544a的运动被第二示例性形状配合锁定机构阻挡。

193.为此目的,纽扣形形状配合元件k2附接或形成在第二(下)承载部分544(例如参见图6d和图6f)的上侧,所述纽扣形形状配合元件k2接合第一(上)承载部分543的开口u并在锁定或阻挡状态下邻接开口u的后侧,尤其是例如由于弹簧543a的偏压而施加得向前偏压力作用在第一(上)承载部分543上。

194.第二(下)承载部分544的形状配合元件k2在第一(上)承载部分543的开口u的后侧(朝向后部逐渐变细)上的形状配合连接,例如以如下的方式被构造,第一(上)承载部分543,其可以可选地以水平浮动方式安装在第二(下)承载部分544上,相对于第二(下)承载部分544的运动形状配合地被阻挡。

195.特别地,在移交单元540的锁定状态或阻挡状态下,第一(上)承载部分543在第二(下)承载部分544上的水平向前(即在弹簧543a的偏置力的方向)的运动,通过第二(下)承载部分544的形状配合元件k2在第一(上)承载部分543的开口u的后侧的接触,以形状配合的方式被阻挡。

196.此外,第一(上)承载部分543在第二(下)承载部分544上的(水平)横向运动(即,在横向方向上),由于第二(下)承载部分544的形状配合元件k2在第一(上)承载部分543的开口u的后侧的接触,以形状配合的方式被阻挡。

197.根据图6a至6f,在移交单元540的锁定状态或阻挡状态下,带有刀具接收部分530的托架541完全向后移动或向背离对接部分523的一侧移动并且被锁定在该位置,或者在一个或多个水平方向上或尤其是在水平面中的移动性被阻挡。

198.在此,锁定状态可选地且仅作为示例通过形状配合锁或形状配合止挡,尤其是由于在止挡部分544a和541b中的形状配合元件k的第一形状配合锁或形状配合止挡,和第二(下)承载部分544在第一(上)承载部分543开口u的后侧上的的形状配合元件k2的形状配合锁定或形状配合止挡,来实现或获得。

199.可选地,这是一个用于提供刀具接受部分530在运输车510上的安全、锁定和缩回运输位置(自定心和锁定运输状态)的示例性实施例。

200.此外,在该示例性实施例中,止动部分(尤其是部分v和/或u)上的定心轮廓具有进一步的优点,即移交单元缩回到锁定的运输位置(阻挡状态或锁定状态或自定心和锁定运输状态)不仅确保运输,而且还使移交单元540自定心或在每次缩回到锁定运输位置时使其进入自定心状态。以这种方式,可以有利地避免,在对接供应单元时,对齐过程的累积导致过大的定心误差。

201.参见例如图6a和图6d,根据该示例性实施例,为了进一步确保整个结构的可选的阻挡状态或锁定状态,或者提供第一(上)承载部分543在第二(下)承载部分544上的水平浮动安装,在第二(下)承载部分544的形状配合元件k2的上端也存在可选的紧固杆l。

202.对于装载和卸载过程,尤其是如下文示例所述,必须解除阻挡或锁定状态。

203.可以通过驱动托架541向前或远离止动部分544a或朝向对接部分523的运动来执行锁定状态或阻挡状态的释放。通过以驱动的方式向前移动托架541托架541或刀具接受部分530可以从第一锁定(对于例如,在止动部分544a和541b的形状配合元件k的第一形状配合锁定或形状配合止动)被释放。

204.当运输车510现在向前移动直到前侧或端侧的对接部分523与障碍物接触时(例如,对接部分523在装载条410处于装载位置的对接元件593处的对接过程中)并因此对附接到或布置在第一(上)承载部分543的对接部分523的后部或朝向背离刀具保持部分530的一侧施加力,第一(上)承载部分543可以抵抗弹簧544b的偏压力而相对于第二(下)承载部分544被按压,使得第二锁定(例如位于第一(上)承载部分543的开口u的后侧的第二(下)承载部分544的形状配合元件k2的第二形状配合锁定或形状配合止动)可以被释放。

205.图7a至7l示出了根据图4a和图4b的供应手推车或运输车的示例性透视图来说明示例性装载过程,尤其是作为根据图6a至6f的移交单元540的示例。

206.在图7a中,无人驾驶运输车510例如接近机床100侧的门120。作为示例,将要卸载到机床100上或者要装载到机床100上的四个刀具接口wzs保持在布置在车辆520上的装卸装置520的交接单元540的刀具保持部分530上。

207.参见图7b,(可选的)门120可以打开,并且当门120被打开时,供应单元的装载位置或布置在供应单元400的装载位置处的装载条410是可接近的。

208.此外,例如,刀具保持部分530的第一锁定被释放或者交接单元540的托架541向前

或朝向装载条541移动;参见例如图7c。这里,止动部分544a上的形状配合元件k,例如从与托架541的止动部分541b的接合或相接触,被释放。

209.此外,图7c以示例的方式示出了位于装载位置的水平定向的装载条410的四个右手刀具座411是空的,保持在移交单元540的刀具保持部分530上的四个刀具接口wzs被放置或插入这些刀具座411上,以便它们随后可以通过供应单元400装载到刀具库200上。

210.参见例如图7d和图7e,运输车510现在可以移动到对接状态,可将布置在前侧和端侧的对接部分523上的对接元件524与装载条410的前侧和端侧上的对接元件593对接,或者使他们彼此接触。

211.一方面,对接元件524与在装载条410的前侧或端侧上的对接元件593对接,另一方面,第二锁定可因此而被释放(例如,通过压缩弹簧543a,参见图7d和图7e,弹簧在图7e中作为示例被压缩)。

212.这里,作为示例,对接过程在图7f的详细表示中被更详细地说明。装载条410通过供应单元的升降单元420略微向上移动,使得对接部分423和其对接元件424(参见图6a)对接或接触对接元件593的下侧。

213.例如,前侧或端侧轮廓部分593a被配置为例如向前方开口的竖直延伸的引导通道,其形成有下部引导部分593b,该下部引导部分593b朝向对接元件593的轮廓部分向上逐渐变细(见图5b)。首先,对接部分423以其对接元件424、与对接元件593的引导部分593b接触,该引导部分593b朝向轮廓部分593a向上逐渐变细。一方面,这使得移交单元540与装载条410就深度方面对齐,另一方面,彼此对应的多对对接元件524和593的接触校正任何角度误差或相对于装载条410以精确角度对准交接单元540。

214.然后可以向下移动装载条410,使得对接部分423的对接元件424在向上逐渐变细的对接元件593的引导部分593b中被引导到对接元件593的轮廓部分593a中。这也实现了例如刀具保持部分430的横向位置对准,特别优选地通过将第一(上)承载部分443横向水平浮动安装在第二(下)承载部分544上,然后解锁。

215.图7g示出了向下移动的装载条410的装载位置的示例,其中对接部分423的对接元件424插入并对接在对接元件593的相应轮廓部分593a中。参见图7h,带有刀具保持器的托架541现在可以被向前移动到装载条410,使得保持在刀具保持部分530上的刀具接口wzs定位在装载条410的空的刀具座411的上方。

216.参见图7i,当装载条410现在向上移动时,保持在刀具保持部分530上的刀具接口wzs被插入或接收在位于下方的装载条410的空的刀具座411上,并且如果需要,通过刀具保持部分730上的锁定元件431解除锁定。

217.在此(特别优选在解锁之前),可以进行高度补偿或高度对准,例如通过装载条410与刀具保持部分530的下侧接触(或者,例如,通过布置在前侧的定位元件594),如果需要,通过带动刀具保持部分530,齐被保持在引导部分541c处,从而可以通过装载条410的剩余垂直运动,垂直向上位移或移动。

218.这可以通过移交单元540上的传感器系统检测到并且可以通过自动控制触发锁定元件431的解锁。在另外的示例性实施例中,可以通过刀具保持部分530在引导部分541c上的移动来触发机械偏置机构,以使锁定元件431机械地解锁。

219.参见图7j,在刀具接口wzs已被插入或接收在装载条410的先前空的刀具座411上

之后,具有随后空的刀具保持部分530的移交单元540的托架541可向后移动或远离在线性导轨542上的处于装载位置的装载轨道410。

220.参见图7k和图7l,为了装载刀具库200,装载条410可以通过供应单元400或其升降单元420从装载位置提升,可能被移至交接位置。运输车510可以通过内部驱动或通过驱动轮511向后驱动远离装载条410。

221.图8a至8j示出了根据图4a和图4b的供应手推车或运输车的示例性透视图来说明示例性卸载过程,尤其是作为根据图6a至6f的移交单元540的示例。

222.这里,参见图8a,运输车510移动到具有空的刀具座430的装载条410的装载位置。参见图8a至8c,对接过程可以,例如,类似于图7a至7f,在装载过程中进行。

223.参见图8d,当装载条410在装载过程中移动到低于实际转移水平的位置以便从下方向上移动到扩展的刀具保持部分430(参见图7h和图7i)时,装载条410,在卸载过程中,是直接移动到位于实际传送高度的位置,并且刀具保持部分430尚未伸出或尚未完全伸出。

224.参见图8d和图8e,刀具保持部分430现在通过将托架541朝向装载条410移动,可以向上或靠近装载条410的刀具座411移动。在该示例性实施例中,在装载条410的上前边缘上在刀具座411的水平面上提供定位元件594,在刀具座411的上侧(可能通过滚轮实现),刀具保持部分530的向前逐渐变细的尖齿部分530a,当通过将托架541朝向装载条410移动而使刀具保持部分430朝向或越过装载条410的刀具座411移动时,滑动或滚动以便精确垂直对齐。

225.示例地,由于刀具保持部分530在引导部分541c上的垂直移动性,可以提供刀具保持部分530相对于交接高度或装载导轨410的刀具座411的高度位置或交接高度的精确的相对高度定位。

226.图8e示例示出了刀具保持部分530已经完全移过装载条410的刀具座411并且刀具保持部分530的保持部分例如接合在待卸载的刀具接口wzs的夹具凹槽中的状态(类似于图7i中装载过程中的情况)。

227.参见图8f,如果锁定,在刀具保持部分530和/或刀具座411上的刀具接口wzs现在可以解除锁定,使得刀具接口wzs通过向下移动装载条411从刀具座411释放并保留保持或保持在刀具保持部分530。

228.在图8g中。举例来说,刀具保持部分530通过移动托架541而从装载条410缩回,使得装载条410可以在必要或需要时向上移动,参见图8g和图8h。此外,运输车510可后退离开装载位置或解除对接状态,参见图8i和图8j。

229.在示例性实施例中,移交单元540可以永久地附接到运输车510。然而,在进一步的示例性实施例中,特别有利地可以提供移交单元作为运输系统或优选地无人驾驶运输系统的模块化附件,其中通常提供的运输车具有一个或多个用于接收模块附件的接口,并且移交单元540作为移交模块(可拆卸地)设置或附接在运输车的接口处。在此,用于工件或刀具处理或其他功能的附加模块可以被提供。

230.图9示出了根据本发明示例性实施例的包括多个机床100和具有相应装卸装置或无人驾驶运输车510的无人驾驶运输系统(dts)的生产系统的示例性透视图。

231.特别地,图9示出了包括示例性一排机床100-1至100-4的示例性生产系统。例如,生产系统包括第二排机床,例如机床100-5。在机床100-1至100-5的排之间,形成用于无人

驾驶运输系统(dts)的行驶区域或运输区域,该无人驾驶运输系统(dts)包括例如多个无人驾驶运输车510-1至510-3。

232.在该示例性实施例中,无人驾驶运输车510-1至510-3被配置为类似于根据图1a和图1b的运输车510。因此,运输车510-1至510-3分别包括刀具接受部分530-1至530-3。在另外的实施例中,例如根据本公开的其他实施例,可以附加地或替代地使用其他运输车。因此,可以使用根据本公开的其他示例性实施例的移交单元540。

233.例如,在图9所示,无人驾驶运输车510-2当前对接在机床100-4的供应单元400-4的装载位置(例如,类似于根据图1b的对接状态),例如,为了将在输送车辆510-2的交接单元530-2的刀具座530-2接收的刀具wz交接在机床100-4的供给单元400-4的装载条410-4上,其中,然后该刀具wz可以被装载到机床100-4的刀具库200-4上。

234.举例来说,根据图9的机床100-1至100-5包括各刀具库200-1~200-5,例如使用具有四个刀具库轮的轮式刀具库。此外,根据图9的机床100-1至100-5包括,在相应的装载位置,运输车510-1至510-3可接近的各供应单元400-1至400-5,以及相应的更换装置300-1至300-5。在更换装置300-5中,可移动机械手310-5在图9中清晰可见。

235.有利地,在此可以提供包括多个机床100-1至100-5的自动化生产系统和具有用于无人驾驶运输车510-1至510-3的无人驾驶运输系统的相关联的自动化装卸系统,用于机床100-1至100-5与刀具(和/或工件或部件)的自动装载和卸载。

236.参见例如图10,在此,装载或卸载在生产系统的机床100-1至100-5上的刀具和/或工件或部件可以在无人驾驶运输车510-1至510-3可接近的一个或多个装载站或供应站接收或存放。

237.图10示出了根据本发明示例性实施例的生产系统的供应站580的示例性透视图,该生产系统包括具有相应装卸装置的无人驾驶运输系统(dts)。

238.供应站580包括例如用于存储刀具的货架库581。在进一步的示例性实施例中,也可以使用其他类型的库,例如,链式库、轮式库、塔式库、混合式库等。此外或作为替代方案,可以提供部件库或工件托盘库。

239.供应站580包括例如对接部分590-1至590-4,无人驾驶运输系统(dts)的各个运输车可以与这些对接部分对接。例如,运输车510-1和510-2与供应站580的对接部分590-4和590-2对接(例如类似于根据图1b的对接状态)。

240.在该示例性实施例中,无人驾驶运输车510-1和510-2被配置为类似于根据图1a和图1b的运输车510。因此,运输车510-1和510-2包括各自的前对接部分。在另外的实施例中,例如根据本公开的其他实施例,可以附加地或替代地使用其他运输车。因此,可以使用根据本公开的其他示例性实施例的具有对接部分523的移交单元540。

241.例如,供应站580包括搬运机器人582,搬运机器人582被配置为从库581移除刀具(和/或工件)并且将它们存放或插入到对接在对接部分590-1至590-2的运输车510-1和510-2的接收部分。此外,搬运机器人582可以附加地或替代地被配置为在对接在对接部分590-1至590-2的运输车510-1和510-2的接收部分上接收刀具和/或工件并将它们存放在库581。

242.例如,供应站580包括具有容座583a和测量仪器583b的测量单元583。在优选的示例性实施例中,机器人582可以被配置为将例如接收在库581或对接的运输车的接收部分中

的刀具(和/或工件)插入到容座583或将它们接收在容座583a上并将它们存放在库581中或在对接的运输车的接收部分上。

243.例如,供应站580的测量单元583被配置为用测量仪器583b,例如光学上使用激光测量单元和/或照相机,测量保持在容座583a上的刀具wzl(或工件)。此外,容座583a可以被配置为围绕旋转轴(例如,围绕旋转对称钻孔和/或铣削刀具的刀具轴)旋转保持在容座583a上的刀具wz1(或工件),可能测量刀具wz1或刀具轮廓。

244.此外,测量单元583可以被配置为,用于测量过程,在一个、两个或三个空间方向上相对于测量仪器583b移动和/或旋转或枢转测量仪器583a或相对于容座583a移动和/或旋转或枢转容座583a。在这种情况下,测量单元583可以配备全套功能的刀具预设装置。然而,也可以提供运输车可以接近的独立测量单元或预设单元站。

245.在此还应该提及的是,可以提供有利的示例性实施例,其中对接的运输车(例如通过在对接状态下的连接的数据接口或者也通过无线信号传输,例如通过rfid、wlan、蓝牙或无线电)可以读取在测量单元583上测量的信息作为刀具和/或工件数据。例如,图4中的运输车510-1可通过对接部分590-4的数据接口读取在测量单元583上测量的刀具wz1的刀具数据。这样的数据读出功能也可以用于运输车可接近的独立测量单元或预设单元站。

246.图11示出了根据本发明示例性实施例的装卸装置的供应车辆或运输车510的另一示例性实施例的示例性透视图。这里,根据图11的运输车510,例如,可以配置为具有附加升降轴的无人驾驶叉车。

247.根据图11的运输车510,例如包括类似于图6a至6f的移交单元540。然而,这里与图6a至6f所示的相反,接收部分530配置有八个(而不是四个)用于刀具(和/或工件)的保持部分,使得具有八个容座的装载条可以在一个装载或卸载过程中装载或卸载。

248.举例来说,图11中的移交单元540可以包括另外的(可选的)水平线性轴(尤其是在对接方向上或平行于托架541的线性轴),例如,通过该水平线性轴或尤其是在对接方向或平行于托架541的线性轴,具有另一托架549的承载部分544将移交单元540移动到供应单元的装载位置。这当额外提供保护舱以在运输期间覆盖移交单元540时是特别有利的(参见例如图12)。

249.例如,根据图11的运输车510上的装卸装置520可以包括一个提升部分546,其在前侧具有垂直导向件546a和546b,提升托架545安装在垂直导向件546a和546b上,从而使得它可以垂直移动。

250.例如,提升托架545承载(例如,利用升降叉或其他形式的承载)移交单元540,其中对接部分523指向前方。特别地,提升托架545承载移交单元540的承载部分544。该承载部分544可以可拆卸地附接,或者也可以以固定方式附接,到提升托架545。

251.附加的升降轴具有特定的优点,即可以通过布置在不同高度的相应供应单元400的装载位置来装载和卸载不同的机床。

252.应该注意的是,在其他示例性实施例中(例如,在根据图1a和图1c的运输车或根据图4a和图4b的运输车中)用于垂直移动接收部分530的垂直升降轴还可以通过设置在轮子511上的升降机构来提供,该升降机构可以将运输车作为一个整体进行升降。

253.图12示出了根据本发明示例性实施例的装卸装置的供应手推车或运输车510的另一示例性实施例的示例性透视图。

254.作为示例,图12中的运输车510可类似于图11的运输车被提供,其中运输车510包括例如附加的保护外壳547(保护舱),用于接收或容纳根据图11的移交单元540。当可打开或可关闭的卷帘门548打开或在运输后打开时,或者在将承载部分545移向装载位置之后(例如通过根据图11的托架549的水平线性轴),交接单元540可与位于供应单元的装载位置的对接部分对接。

255.在上述示例性实施例中,移交单元或其对接部分分别布置在运输车的前侧(尤其是相对于运输车的主行进方向)或面向前定向。然而,在进一步的示例性实施例中,可以将移交单元或其对接部分布置在运输车的侧面上或将它们定向为面向侧面。在这样的示例性实施例中,运输车然后可以例如从侧面接近装载位置。然后,可以横向于运输车的主行进方向朝向侧面执行最后停靠到装载位置的运动。然而,也可以提供侧向地与装载位置处的对接部分对接的对接部分。

256.图13a至13d示出了本发明的装卸装置500的供应手推车或运输车510的另一示例性实施例的示例性透视图。

257.类似于根据图1a和图1b的示例性实施例,运输车被配置为无人驾驶运输车510的示例,其中,在这种情况下,类似于图11的示例性实施例,其基本结构被定义为无轨工业卡车,例如电子控制的叉车或起重车。

258.根据图13a至13d的运输车510包括例如位于运输车510后部的底盘556,例如电子控制系统、调节器和驱动马达可以定位在底盘556中并且最佳地被保护以免受任何外部影响。此外,类似于根据图4a和图4b的示例性实施例,底盘556通过垂直定向的框架557连接到控制装置552,例如,运输车510的自动控制或自动化以及供应单元处的整个刀具更换过程的自动控制或自动化可以借助于无线或网络连接来实现。

259.同样附接到运输车510的底盘556的前部的是,例如两把叉551(例如,具有集成的轮子511),叉朝前方定向或在行进方向上定向,并且移交单元直接或通过接触板,优选可拆卸地或永久地,连接到运输车510。例如,类似于根据图11的示例性实施例,叉551也可以被构造为具有附加的垂直提升轴。移交单元540安装成至少通过叉551的移动实现垂直位移。

260.横向于叉551的方向,两个水平线性引导件542附接到例如叉551或搁置在叉551上的接触板,所述线性引导551能够通过两个引导托架541使其横向定位在第二支撑部分544上,以横向移动交接单元540,优选地向两侧均匀移动(参见与图13a和13d的比较)。例如,交接单元540通过该线性引导的移动可以尤其用于将交接单元540快速接近相应的供应单元。

261.在通过线性引导件542连接到运输车510的第二承载部分544上,第一承载部分543也被定位,例如,使得它可以通过平行于前述线性引导件542定向的另一个导轨558独立移动,使得通过前述线性引导件542的第二承载部分544和通过在此所述的导轨558的第一承载部分可同时移动。通过平行移动第一承载部分543和第二承载部分544,可以有利地使与其连接的交接单元540更靠近供应单元。尤其是两个承载部分543、544的移动可以配置为例如通过强大的托架驱动器使得第二、下部承载部分544可以用于快速和广泛地接近移交单元540,并且例如,借助内置在线性导轨558中的微调驱动器,可以使用放置在第二承载部分544上的第一承载部分543来微调交接单元540。

262.例如,为了更精确地定位交接单元540,第一承载部分543包括卡接元件555,其可以与定位在叉551的前侧和后侧的卡接固定器554或者位于卡接固定架553上的接触板齐平

地封闭,因此至少可以完全固定第一承载段543的运动。这些卡接保持器554优选地也可平行于线性导轨558移动。位于运输车辆510前部的卡接保持架553或叉551还包括传感器,例如光学、机械或电子传感器,例如光栅或感应控制的测距仪,其测量卡接元件555和卡接保持器554之间的距离可以将其转发到导轨558或直线导轨542的相应驱动器以进行精确定位。

263.此外,在该示例性实施例中,装卸装置500的对接部分523例如横向附接到第一承载部分543,从而通过从侧面将运输车510向上移动到供应单元,并且借助于导轨558和直线导轨542移动第一承载部分543和第二承载部分544,装卸装置500的对接部分523可以适当地对接至供给单元的对接部分。

264.例如,类似于根据图1a的示例性实施例,装卸装置510的对接部分523和供应单元的连接可以用于刀具数据或信息的数据传输以及用于尤其是沿行进方向,即优选地朝向平行于叉551的方向固定装卸装置510。

265.例如,移交单元540居中地且可拆卸地或永久地附接到第一承载部分543,使得移交单元540也通过移动第一承载部分543和第二承载部分544而被移动并且因此可以定位在供应单元的方向上。在该示例性实施例中,移交单元540尤其包括接收部分530,该接收部分530设置有彼此相对定向的两排保持部分,包括夹持杆并且可以经由旋转装置或旋转轴承在水平面上旋转任何期望的旋转角度(参见图13a至13c,旋转角分别为0

°

、45

°

和90

°

)。这种旋转运动具有以下优点,其中可以实现刀具的灵活交接,并且可以接收更多数量的刀具,或者可以将更多数量的保持部分引入到交接单元540的接收部分530中,并且例如,通过简单地旋转保持部分的排,存储在装卸装置500上的工具的移交以及例如在供应单元处提供的刀具的拾取可以由单个装卸装置500执行。

266.举例来说,类似于根据图1a的示例性实施例,刀具垂直定向在接收部分530的保持部分上并且安装在刀具接口wzs上。此外,接受部分530不因旋转角度(优选地大于180

°

,尤其优选地大于360

°

)而限制为相对的两排保持部分,而是可以具有各种布置和几何形状的保持部分。

267.此外,例如,移交单元540的旋转轴承设置有其自身的提升机构,从而,类似于根据图7a至7j或图8a至8j的刀具更换过程,移交单元540可以通过提升由夹持杆包围的刀具从供应单元拾取刀具,或者通过将刀具降低到供应的保持部分中将刀具移交给相应的供应单元。第二承载部分544的线性引导件542和第一承载部分543的导轨558,类似于图5a和图5b4中示例性示出的引导件432、431,接管保持部分的运动。

268.在上述示例性实施例中,移交单元或其对接部分分别布置在运输车的前侧(尤其是相对于运输车的主行进方向)或定向为指向前方。然而,在另外的示例性实施例中,可以将移交单元或其对接部分布置在运输车的侧面上或者将它们定向为指向侧面。在这样的示例性实施例中,运输车然后可以例如从侧面接近装载位置。然后可以横向于运输车的主要行进方向向朝向装载位置的一侧执行最后的对接运动。然而,也可以提供侧向地与装载位置的对接部分对接的对接部分。

269.在上述示例性实施例中,可以提供快速、精确和高效且部分或完全自动化的将工件和/或刀具装载在机床上。此外,在可选实施例中,可以提供能够实现移交单元的刀具保持部分相对于装载条精确对准的机构,尤其是在以下方面:

[0270]-可选的优选深度对齐方式或朝向装载条的方向,例如通过移交单元的对接元件与装载条的对接元件或装载条前面的对接部分的邻接接触;

[0271]-可选的优选横向对齐方式,横向地或在移交单元的横向(或装载条的纵向),例如通过形状配合或锁定对接元件和/或将移交单元的对接部分523的对接元件524引导在装载条侧的对接元件或对接止动件的垂直延伸轮廓部分中;和/或

[0272]-可选的优选高度对齐方式,例如通过将安装成在高度上可移动的移交单元的刀具保持部分的对接元件和/或引导部分形状配合或锁定到装载条上的定位元件。

[0273]

以上已经参照附图详细描述了本发明的示例或示例性实施例及其修改和优点。需要再次强调的是,本发明绝不限于上述示例性实施例及其设计特征,还包括对示例性实施例的修改,尤其是通过修改所描述的示例特征,或通过组合所描述的示例的单个或多个特征而获得的包括在独立权利要求的范围内的这些修改。

[0274]

总之,本发明的方面或特征,尤其是,但不是结论性的,所描述的示例性实施例的方面或特征使得可以提供改进的、更有效的和/或更精确的机床上的工件或刀具装载,尤其是具有进一步改进或扩展的自动化装载或卸载过程或特别优选具有通过使用全自动无人驾驶运输车的全自动配置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1