一种用于磨削齿轮的齿部的方法与流程

1.本发明涉及一种用于磨削齿轮的齿部的方法,其中该齿轮具有旋转轴线,其中,通过使磨削工具与齿部啮合并磨去齿部的齿面上的余量来进行磨削,其中,为齿部预定有齿宽和/或球法测量尺寸的标称值,其中为该标称值预定有公差带,遵守该公差带仍会形成良好的零件(即,对于那些零件,所有齿距均已完美磨削,并且齿宽和/或球法测量尺寸的特定公差均已满足)。

背景技术:

2.当磨削齿轮的齿部时,磨削工具,例如磨削轮,与待磨削齿部啮合,由此磨削掉磨削前存在于齿面上的余量。为此,磨削工具必须首先在齿距中居中。

3.这种已知的过程如图1所图示。具有待磨削齿部1的齿轮2绕齿轮2的旋转轴线a旋转,而传感器3,例如感应传感器,记录尺寸数据,根据该尺寸数据可以推断齿距的位置。传感器3通常在齿距处轴向地居中地定位。在齿轮2旋转期间,传感器3记录来自两个齿面的信号。在机器控制系统中,这些信号于是可用于计算齿距中心的位置。然后磨削工具被相应地定位在齿距的中心。

4.然后进行实际的磨削过程。磨削工具相对于工件(齿轮)径向地进给,使齿部在磨削后具有所需的齿宽或所需的球法测量尺寸(或辊测量尺寸,这相当于球法测量尺寸,使用测量辊代替测量球)。因此,磨削工具对工件的进给量源于齿宽或球法测量尺寸(或辊测量尺寸)的相应规格的标称值。在这种情况下,工具按照标称值向工件前进,以便在出现与生产相关的偏差时能够使用公差带并能够生产尽可能多的好的零件。在整批齿轮待加工期间,工件与工具之间的距离通常不会改变。

5.齿宽是与齿面相切安置的两个平坦测量表面之间的距离,在测量过程中,在测量表面之间具有限定数目的齿。齿的宽度可以用来确定齿的厚度。这适合作为磨削过的齿轮的简单的质量检测方法。

6.球法测量尺寸(或辊测量尺寸)也是用于确定齿部的齿厚的参数,由此将球(或辊)插入到齿部的沿直径方向相对的齿距中从而确定出球(或辊)之间的距离。因此,该尺寸也是齿厚的决定因素,适合作为磨削过的齿轮的质量检查方法。

7.通常,为齿宽或球法测量尺寸(或辊测量尺寸)指定一个标称值,该标称值适用定义的公差带。因此,齿的宽度或球法测量尺寸可能会偏离标称值一个特定的值,这样齿轮仍然可以被认为是合格的零件。

8.由于迄今为止的常规制造程序,根据齿轮预加工的质量,不可避免地会出现一定量的废料,因为如果星座不是有利的,并非所有齿面都会被磨削。特别是,在给定的机器设置下(工具相对于工件进给量),一些齿面可能不是“干净的”,从而导致废品。

技术实现要素:

9.本发明的目的是进一步开发一种通用方法,从而可以实现更高比例的具有最高质

量的合格零件。

10.本发明解决该问题的方法是,该方法包括以下步骤:

11.a)在尚未磨削的齿轮的在旋转轴线的方向上错开的至少两个轴向位置处测量尚未磨削的齿轮的齿面的表面的位置;

12.b)根据步骤a)中确定的测量值确定尚未磨削的齿轮的实际存在余量;

13.c)以磨削工具相对于齿部的径向进给量磨削齿部,

14.c1)其中,在根据步骤b)的确定已表明使材料去除发生在所有齿面上的余量存在于所有齿面上的情况下,磨削工具相对于齿部的径向进给量对应于齿宽和/或球法测量尺寸的标称值,或者

15.c2)其中,在根据步骤b)的确定已表明只有通过在所有齿面上的增加的径向进给量才会存在使得材料去除发生在所有齿面上的余量的情况下,磨削工具相对于齿部的径向进给量被实现为比对应于齿宽和/或球法测量尺寸的标称值更高的值,其中,该更高的值仍然对应于齿宽和/或球法测量尺寸的公差带。

16.根据本发明,在实际公差的确定表明通过径向进给量的变化仍然可以磨削出好的零件的情况下,用于齿宽或用于球法测量尺寸的公差带的通常期望的中心在工具相对于工件的径向进给期间沿公差带端部的方向系统地离开,但是给定的公差带仍被保持。

17.此外,可以设置为在根据上述步骤b)的确定已表明即使径向进给量增加到公差带的极限也仅存在使得在至少一个齿面的磨削过程中不会发生材料去除的余量则不执行根据上述的步骤c)的磨削。在这种情况下,不再可能生产出好的零件。

18.根据上述步骤a)的齿面的表面的位置的测量是利用至少两个传感器进行的,所述至少两个传感器在所述旋转轴线的方向上错开并布置在齿轮的相同的周向位置处。

19.替代性地,也可以规定,根据上述的步骤a)的齿面的表面的位置的测量是利用至少两个传感器进行的,所述至少两个传感器旋转轴线的方向上错开并布置在齿轮的不同的周向位置处。这因可用的安装空间而可以证明是非常有利的。

20.另一种替代性方案设置为,根据上述的步骤a)的齿面的表面的位置的测量是利用单个传感器进行的,该传感器沿所述旋转轴线(a)的方向可移动地设置。

21.可以使用光学地作用的传感器作为该传感器,其中尤其可以使用激光。电感式或电容式传感器同样适用。使用涡流的传感器总体上也是合适的。

22.优选地磨削蜗杆被用作磨削工具。然而,同样可以使用磨削轮。

23.待加工的齿轮最好是带有外齿的齿轮,当然带有内齿的齿轮也是可以的。

24.因此,本发明旨在确定待磨削的齿轮齿的实际余量并自适应地选择磨削工具相对于齿轮齿的径向进给量的调整,使得齿轮可以被磨削为好的零件,即,所有齿面都经过机加工。为此,使用了齿宽或球法测量尺寸(或辊测量尺寸)的给定公差范围。

25.这提供了一种增大齿轮磨削中好的零件的比例的有效方法,特别是能够将先前会成为不合格品的工件磨削为好的零件。

附图说明

26.在附图中示出了本发明的实施方式的示例。

27.图1示出了根据现有技术的磨削工具在齿轮的齿距中对中的示意图,

28.图2示意性地示出了具有过多毛坯件缺陷的齿轮的磨削,

29.图3示意性地示出了具有足够机械加工余量的齿轮的磨削,

30.图4示意性地示出了具有过多毛坯件缺陷的齿轮的磨削,

31.图5示意性地示出了根据本发明的第一实施方式的齿轮的公差的测量,

32.图6示意性地示出了根据本发明的第二实施方式的齿轮的公差的测量,

33.图7示意性地示出了根据本发明的第三实施方式的齿轮的公差的测量,以及

34.图8示意性地示出了根据本发明的概念的齿轮的磨削。

具体实施方式

35.首先,图2示出了本发明潜在问题的示意图。示意性地示出了,由于预加工,齿轮的齿部会存在一定的毛坯件缺陷rtf。

36.硬化后的齿轮齿经常发生变形,从而在齿轮齿廓、齿轮齿线和齿轮齿尺寸方面出现非系统误差。此外,相对于夹紧孔可能存在摆动。因此,待加工的齿轮具有所述的毛坯件缺陷rtf。

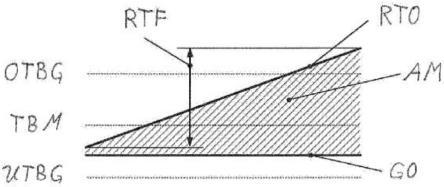

37.如图2所示,该总缺陷在数量上可能大于齿宽或球法测量尺寸的可用公差带。齿的预定宽度或预定球法测量尺寸由公差带中心tbm示意性地表示,即,磨削工具至齿部的径向进给量被选择为以便产生公差带中心tbm。但是,对于齿宽或球法测量尺寸必须位于其中的良好零件,公差带是预先确定了的;图2示意性地示出了公差带上限otbg和公差带下限utbg。

38.齿宽的公差范围通常在公差的10%到30%的范围之间。

39.毛坯件最初在其齿面上具有毛坯件表面rto,材料从该表面被磨削掉,即,材料am被磨削掉,这产生磨削过的表面go。

40.从图2可以看出,这种方式不可能磨出好的零件,因为毛坯件表面rto的水平面部分地低于磨削过的表面go(见图2左侧部分:未加工区域nbb);因此,可用的机械加工余量不足以磨削好的零件。因此,存在图2所示情况的齿轮将不可避免地成为不合格品。毛坯件缺陷rtf大于齿宽或球法测量尺寸的公差带。

41.图3示出了产生当齿面上有足够的余量并且齿轮齿可以被正确地磨削而没有任何问题时的情况。可以看出,相对于齿宽或球法测量尺寸的公差,毛坯件缺陷rtf位于公差带中心tbm之上的范围内。这意味着要磨削的材料am存在于所有齿面上,因此即使不使用根据本发明的方法,即,以在工件与工具之间的相对位置被设置在公差带的中心的情况下的传统方式,也可以磨削出好的零件。

42.图4现在示出了在根据现有技术进行磨削时会导致不合格零件,而这在使用根据本发明的方法时可以避免的情况。

43.首先,可以看出毛坯件rto的给定表面会导致毛坯件缺陷rtf,如果以传统方式,磨削工具与齿部之间的径向进给量处于分别为齿宽和球法测量尺寸的公差带中心tbm的水平面处,则这是有问题的。在这种情况下(参见图4:未加工区域nbb),由于毛坯件rto的表面低于公差带中心tbm,因此将存在不再能被干净地磨削的齿面。

44.这就是本发明的用武之地:

45.首先,尚未磨削的齿轮的齿面的表面位置被测量。然而在现有技术中,这里为了定

心,测量信号仅在一个平面中记录,因此没有关于齿轮宽度的信息,根据本发明,在至少两个轴向错开位置p1和p2处进行测量,如图5所示。两个传感器3和4大约位于齿部1的两个轴向端部区域,并测量齿面上的有效余量。

46.来自传感器3和4的信号由机器控制器(未示出)接收,该控制器可以在考虑了来自传感器3和4的关联信号后确定工件2旋转时两个测量点p1和p2处的实际机械加工余量。当然,也可以提供更多的测量点,以获得关于实际机械加工余量的更准确的信息。

47.这意味着现在可以获得关于齿宽上余量分布的信息(这可以通过使用适当数量的传感器以足够的精度完成)。

48.齿轮齿现在以磨削工具(未示出)相对于齿部1的径向进给量进行磨削。

49.如果已经确定了与图2中所示的情况相对应的情况,则磨削该零件没有任何意义,因为并非所有齿面都可以被干净地磨削。在这种情况下,可以立即将该齿轮作为废料移除。

50.如果情况如图3所示,则以传统方式进行磨削是可能的并且是有意义的:磨削工具相对于齿部1的径向进给量对应于齿宽或球法测量尺寸的标称值(tbm);这样的余量存在于所有齿面上,使得排屑发生在所有齿面上。

51.然而,如果基于通过传感器3、4进行的测量,存在如图4中所示的情况,则在传统程序的修改中遵循以下程序。磨削工具的相对于齿部1的径向进给量被设置为比齿宽或球法测量尺寸的标称值tbm更高的值。但是,该更高的值仍然对应于公差带,并且不会低于齿宽或球法测量尺寸的公差带下限utbg。

52.这种情况如图8所示。工件和刀具之间的径向进给量现在比图3或图4中的要深,但仍在公差带内,因此磨削过的表面go太深以至于给定的毛坯件缺陷rtf不会致使齿面不能被“干净”地磨削。这意味着,只有通过上述增加的径向进给量,所有齿面上才有足够的余量,使得排屑发生在所有齿面上并获得良好的零件。

53.为了测量尚未磨削的齿轮的齿面的表面的位置,即,实际余量,图6和图7示出了根据图5的解决方案的两个替代方案。

54.图6示出了使用多个传感器进行测量,这里使用在旋转轴线a的方向上错开同时也在周向方向上错开的三个传感器3、4和5。所述三个传感器3、4、5布置在不同的周向位置u1、u2和u3。通过这种方式,可以以节省空间的方式容纳所有需要的传感器,尤其是在安装空间有限的情况下。这尤其适用于小齿宽的情况。

55.图7示出了一种变型,其中,可以仅使用单个传感器3在多个平面中进行测量。为此,传感器3沿双箭头方向轴向移动并且同时记录测量信号。如此,于是在此处记录了螺旋形信号,该螺旋形信号可以通过机器控制转换为齿面的有效余量。当然,也可以在传感器静止的情况下进行测量,然后将其轴向地连续地移动以在多个平面中进行测量。

56.传感器3、4、5可以单独放置或放置在一个壳体中。

57.对于所有测量,机器控制器可以根据传感器的(当前)位置和齿部1的旋转位置确定被测量齿面的表面所在之处,以便能够获得关于毛坯件表面的所需信息以及有效可用的机械加工余量。重要的是,所解释的测量可用于获取有关齿轮齿的宽度上的公差的信息。

58.换句话说,如果传感器之间的相对位置已知,则可以在考虑了齿轮的几何形状(特别是螺旋齿部的情况下的螺旋角度)后通过相应地转换传感器的信号,来确定齿部的余量分布。

59.因此,所提出的方法允许在加工之前跨齿宽,即,在齿面线的方向上对被磨削的齿轮进行测量,并且在给定的情况下,然后进行工件与工具之间的特定轴向距离变化,因此在传统生产方法中会被拒绝的齿轮仍然可以被磨削为好的零件。

60.因此,所提出工艺的优点是可以增加好的零件的比例,同时实现高效生产。

61.通常,在初始常规磨削后(到公差带tbm的中心),也可以按照图4和图8所示的比率检查和重新磨削齿轮,因为通常仍有足够的机械加工余量以生产出好的部件。然而,在实践中,这会失败,因为该零件那时已经预磨削,只有很小的机械加工余量,不能再以足够的精度对中(剩余的机械加工余量可能已经小于调准误差,并且在重磨此类零件时,很可能对齿面进行仅单面加工)。这个问题可以通过根据本发明的方法消除。

62.附图标记列表:

[0063]1ꢀꢀꢀꢀꢀ

齿部

[0064]2ꢀꢀꢀꢀꢀ

齿轮

[0065]3ꢀꢀꢀꢀꢀ

传感器

[0066]4ꢀꢀꢀꢀꢀ

传感器

[0067]5ꢀꢀꢀꢀꢀ

传感器

[0068]aꢀꢀꢀꢀꢀ

齿轮的旋转轴线

[0069]

p1

ꢀꢀꢀꢀ

第一轴向位置

[0070]

p2

ꢀꢀꢀꢀ

第二轴向位置

[0071]

u1

ꢀꢀꢀꢀ

第一周向位置

[0072]

u2

ꢀꢀꢀꢀ

第二周向位置

[0073]

u3

ꢀꢀꢀꢀ

第三周向位置

[0074]

rto

ꢀꢀꢀ

毛坯件表面

[0075]

rtf

ꢀꢀꢀ

毛坯件缺陷

[0076]

tbm

ꢀꢀ

用于齿宽/用于球法测量尺寸的公差带的中间

[0077]

otbg 公差带上限

[0078]

utbg 公差带下限

[0079]

am

ꢀꢀꢀ

待磨削材料

[0080]

nbb

ꢀꢀ

未加工区域

[0081]

go

ꢀꢀꢀ

经磨削表面

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1