作业机械的加工状态监视方法以及系统与流程

1.本发明涉及在经由旋转工具对工件实施加工处理时监视所述工件的加工状态的作业机械的加工状态监视方法以及系统。

背景技术:

2.通常,为了经由加工工具对工件实施加工处理,使用各种机床。例如,钻孔加工是将设置有镗削用刀具(刀尖)的钻孔工具安装于机床的旋转主轴(主轴部),一边使上述镗削工具高速旋转一边沿下孔依次送出,由此以该刀尖加工直径在规定的位置加工高精度的孔部。

3.在这种作业机械中,在旋转主轴、加工工具、工件上容易产生由切削阻力引起的挠曲。并且,由于该挠曲而在加工工具或工件中引起振动,该振动有时会成为颤动(包含所谓的再生颤动)而表现在加工中。特别是,在用相当长的工具加工模具的情况下、或高效地加工难切削材料的情况下,颤动的抑制或避免成为较大的课题。

4.因此,例如公知有专利文献1所公开的作业机械的颤动抑制方法和装置。该颤动抑制方法包含如下工序:检测在加工工具或工件开始旋转时产生的振动;将机械主轴空转时的振动设定为阈值;判断在所述机械主轴的加工时检测出的加工振动是否超过了所述阈值;以及在判断为所述加工振动超过了所述阈值时,通过傅里叶级数展开来解析所述加工振动,根据频率

×

60

÷

刃数(或其倍增)的运算式来调整所述机械主轴的转速。

5.这样,从旋转开始时起检测振动,通过傅里叶级数展开对所述振动进行解析。傅里叶级数展开的运算简单,能够进行迅速的处理,因此即时性良好地提高,能够在颤动实际成长之前预兆颤动振动。因此,能够尽可能早地在预兆的阶段识别与旋转开始一起振动从零开始成长的再生颤动。由此,能够在实际产生颤动的影响之前调整机械主轴的转速,能够可靠地抑制再生颤动的产生。

6.现有技术文献

7.专利文献

8.专利文献1:日本特许第5105102号公报

技术实现要素:

9.发明所要解决的课题

10.本发明是与上述的技术思想相关联而完成的,其目的在于提供一种能够以简单的工序和结构高精度且高效地检测各种加工状态的作业机械的加工状态监视方法和系统。

11.用于解决课题的手段

12.本发明涉及在经由旋转工具对工件实施加工处理时监视上述工件的加工状态的作业机械的加工状态监视方法以及系统。

13.该加工状态监视方法包含如下工序:检测通过旋转工具进行加工时的加工振动;通过傅里叶级数展开对所述加工振动进行解析,得到加工频率(加工时产生的加工振动的

频率);将所述加工频率分割为工具通过频率(tpf)(tool-passing-frequency)和剩余频率(non-tpf),该工具通过频率是根据主轴转速

×

刃数

÷

60而计算出的基波以及该基波的整数倍的高次谐波的总和,该剩余频率是从全部所述加工频率中去除所述工具通过频率而得到的;以及通过对所述工具通过频率与所述剩余频率进行比较显示来监视工件的加工状态。

14.另外,在该振动监视系统中具有:振动检测机构,其检测通过旋转工具进行加工时的加工振动;运算机构,其通过傅里叶级数展开对所述加工振动进行解析,得到加工频率(加工时产生的加工振动的频率);频率分割机构,其将所述加工频率分割为工具通过频率(tpf)(tool-passing-frequency)和剩余频率(non-tpf),该工具通过频率是根据主轴转速

×

刃数

÷

60而计算出的基波以及该基波的整数倍的高次谐波,该剩余频率是从全部所述加工频率中去除所述工具通过频率而得到的;以及频率比较显示机构,其通过对所述工具通过频率与所述剩余频率进行比较显示来监视所述工件的加工状态。

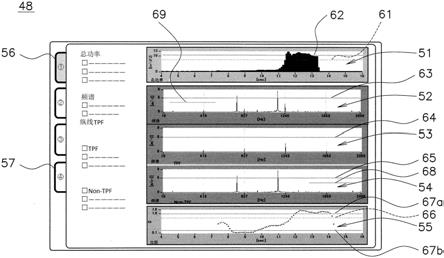

15.发明效果

16.在本发明的作业机械的加工状态监视方法以及系统中,在经由旋转工具对工件实施加工处理时,将加工频率(加工振动的频率)分割为工具通过频率(tpf)和这以外的剩余频率(non-tpf)两部分,仅通过比较显示所述工具通过频率和所述剩余频率,就能够监视所述工件的各种加工状态。

17.而且,仅通过使用将主轴转速和刃数这两个作为参数的tpf振动和non-tpf振动,就能够判别全面的加工的好坏,能够高精度且高效地完成加工状态的好坏判断。

附图说明

18.图1是应用本发明的第1实施方式的作业机械的加工状态监视系统的机床的概略说明图。

19.图2是构成所述加工状态监视系统的控制器的说明图。

20.图3是构成所述加工状态监视系统的显示单元的说明图。

21.图4是用切削负荷的电流值表示切削状态的好坏的情况与用本发明的第2实施方式表示切削状态的好坏的情况的比较说明图。

22.图5是在本发明的第3实施方式的加工振动中表示频谱的说明图。

具体实施方式

23.如图1所示,本发明的第1实施方式的加工状态监视系统10应用于机床12。机床12应用于在功能上汇总了后述的加速度传感器26、麦克风28以及控制器30的系统的作业机械。

24.机床12具有:主轴部(主轴)18,其经由轴承16以能够旋转的方式设置于壳体14内;以及工具保持架(旋转工具)20,其相对于所述主轴部18装卸自如。在工具保持架20的前端安装有刀具22。在作业台24上载置有工件w。

25.加工状态监视系统10为了检测主轴部18空转时的振动以及刀具22开始加工时产生的振动,具有安装于壳体14的侧部的加速度传感器(振动检测机构)26或者通过声波取得振动音的麦克风(振动检测机构)28中的至少一方。加速度传感器26和(或)麦克风28与控制

器30连接,并且所述控制器30与机床控制盘32连接。机床控制盘32控制机床12,与控制操作盘34连接。

26.如图2所示,控制器30具有将由加速度传感器26以及(或者)麦克风28检测出的机械振动(加工振动)通过放大器以及滤波电路36放大并取入的运算单元(运算机构)38。

27.在运算单元38上连接有输入主轴部18的转速、刀具22的刃数以及固有振动频率等的输入设定单元40。在输入设定单元40中,能够设定用于监视、识别判定的阈值、产生了超过阈值的振动时的信号的处理步骤等。在输入设定单元40中,根据需要设置有重复计数器(电路)42。

28.在运算单元38上连接有加工状态判断单元44和用于输出后述的运算判断处理后的信号的输入输出单元46。主轴转速rpm以及使用中的工具编号的信息从机床控制盘32通过输入输出单元46被取入运算单元38,能够随时从nc程序读取。在进行宏观监视的情况下,作为阈值,也可以仅另外加入工具刃数和重复计数器42的数值。

29.运算单元38与对运算结果、检测结果等进行画面显示的显示单元48连接。从运算单元38向加工状态判断单元44通常每秒发送更新后的数据。

30.如图3所示,显示单元48具有总功率显示窗51、频谱显示窗52、tpf振动显示窗53、non-tpf振动显示窗54以及变化显示窗55。在显示单元48的左端设置有用于显示画面与阈值输入画面的切换等的画面选择按钮56、57。如后所述,运算单元38作为将频谱分割为工具通过频率和剩余频率的频率分割机构发挥功能。

31.虽然未图示,但总功率显示窗51是根据来自控制器30的测定开始按钮、设备的信号而接通(on)的振动量的监视单元。总功率显示窗51显示随加工变化的振动的总功率(g2),具有实时性地将各时间段中的振动量的大小显示为总功率。

32.在总功率显示窗51中,将加速度平方后的值之和表示为纵轴,将经过时间(秒)表示为横轴。在总功率显示窗51中,根据需要设定显示总功率进入警告区域的预兆的预兆阈值61和显示所述总功率异常上升的警报阈值62。

33.频谱显示窗52显示对加工振动进行傅里叶变换而得到的频谱。在频谱显示窗52中,显示以加速度(g或m/s2)为纵轴、以通过傅里叶变换运算出的频率(hz)为横轴的频谱。频谱横轴的显示范围从10hz~10,000hz之间预先选择设定,一般选择良好地表示加工状态的10hz~2,000hz、10hz~2,500hz、或者10hz~4,000hz等。纵轴的显示是自动增益方式。

34.在频谱显示窗52中,根据需要设定警报阈值63和限定频带的阈值线69。阈值线69能够在特定的频带中设定,在该频带的阈值的设定中,能够在另外的输入设定画面(未图示)中进行该频带和高度的设定。

35.tpf振动显示窗53显示频谱显示窗52所显示的频谱内的工具通过频率(tool-passing-frequency)(以下,称为tpf)。tpf是根据主轴转速

×

刃数

÷

60计算出的基波及其高次谐波(该基波的整数倍)的总和。在tpf振动显示窗53中,加速度(g或m/s2)表示为纵轴,频率(hz)表示为横轴。在tpf振动显示窗53中,根据需要设定警报阈值64。

36.non-tpf振动显示窗54显示频谱显示窗52所显示的频谱中的、去除了tpf的剩余频率(以下,称为non-tpf)。在non-tpf振动显示窗54中,加速度(g或m/s2)表示于纵轴,频率(hz)表示于横轴。在non-tpf振动显示窗54中,根据需要设定警报阈值65和限定频带的阈值线68。阈值线68与阈值线69同样,能够在特定的频带中设定,在该频带的阈值的设定中,能

够在另外的输入设定画面(未图示)中进行该频带和高度的设定。

37.变化显示窗55通过对tpf和non-tpf进行比较显示,作为监视工件w的加工状态的频率比较显示机构发挥功能。在变化显示窗55中,显示于tpf振动显示窗53的tpf的总和量与显示于non-tpf振动显示窗54的non-tpf的总和量的相对比(non-tpf的总和量/tpf的总和量)的变化量作为点线图而经时(每秒)显示。在该点线图中,数值低的一方表示良好的切削,另一方面,数值高的一方表示切削性的恶化、颤动的产生。

38.在变化显示窗55中,根据需要,设定了用于判断为进入了加工的好坏判别的预兆阶段的预兆阈值66和用于判别是否发生了加工异常的至少上限阈值67a或下限阈值67b。阈值的输入使用另外的输入画面(未图示),该输入画面通过画面选择按钮57的操作来显示。

39.以下对这样构成的加工状态监视系统10的加工状态监视方法进行说明。

40.如图1所示,在机床12中,安装有在前端安装了刀具22的工具保持架20的主轴部18被旋转驱动,并且沿着工件w的下孔被送出。而且,工具保持架20向工件w的下孔侧相对地移动。因此,刀具22与工具保持架20一体地旋转,经由所述刀具22对工件w的内壁面实施加工。

41.在控制器30中,在开始机械加工之前,通过加速度传感器26和(或)麦克风28取得主轴部18空转时的振动,将该值设定为容许值(阈值)。并且,主轴部18的振动经由放大器和滤波电路36被取入运算单元38。运算单元38在取入的振动超过容许值时,判断为开始了机械加工。即,运算单元38作为检测工件w的加工开始的加工开始检测机构发挥功能。另外,作为加工开始检测机构,例如也可以是检测从主轴部18的旋转开始经过了规定的时间的机构、检测所述主轴部18的放出距离达到了规定的距离的机构。

42.接着,在运算单元38中,对经由放大器和滤波电路36取入的加工振动进行基于傅里叶变换(傅里叶级数展开)的运算解析。具体而言,时间振动f(t)由

43.f(t)=σ(ajcos2πjt+bjsin2πjt)表示。另外,aj是频率j的余弦调和成分傅里叶系数,bj是频率j的正弦调和成分傅里叶系数。

44.然后,基于aj=1/2t∫f(t)cos(2πjt)dt和bj=1/2t∫f(t)sin(2πjt)dt,对频率j的傅里叶系数进行傅里叶级数展开。另外,积分区间为0~t,该积分区间t为周期1/j的整数倍。这里,取得实际加工的振动频率,例如10hz~10,000hz。

45.如图3所示,在显示单元48设置有总功率显示窗51、频谱显示窗52、tpf振动显示窗53、non-tpf振动显示窗54以及变化显示窗55,根据目的而在上述部分显示通过傅里叶解析运算出的频谱。

46.具体而言,在总功率显示窗51中,随各时间段的加工而变化的振动量的大小被显示为具有实时性的总功率(g2)。此时,在纵轴上显示将加速度平方后的总功率(g2),将加工振动量的增减比表示为较大的变化量。即,较小的振动显示得更小,较大的振动显示得更大。

47.进而,在总功率显示窗51中显示的值是对加速度振幅的波形进行平方并以时间轴单位(通常为1秒)进行积分而得到的值,包含所取得的全部频率。因此,能够判别在频谱中难以判别的总的能量,能够灵敏地显示切削阻力的增减、高频振动的增减等。

48.在频谱显示窗52中显示对加工振动进行傅里叶变换而得到的频谱。而且,在tpf振动显示窗53中,仅显示频谱显示窗52所显示的频谱中的tpf,另一方面,在non-tpf振动显示窗54中,显示所述频谱中的去除了tpf的non-tpf。

49.接着,在变化显示窗55中,显示于tpf振动显示窗53的tpf的总和量与显示于non-tpf振动显示窗54的non-tpf的总和量的相对比(non-tpf的总和量/tpf的总和量)的变化量作为点线图而随时间变化(每秒)显示。在变化显示窗55中,点图的数值低的一方表示良好的切削,另一方面,数值高的一方表示切削性的恶化、颤动的产生。

50.在该情况下,在第1实施方式中,通过观察变化显示窗55的变化量的上下,得到能够宏观地一览检测切削加工状态的好坏的效果。即,仅通过使用以主轴转速和刃数这2个为参数的tpf振动和non-tpf振动,就能够判别全面的加工的好坏,能够以简单的控制高精度且高效地完成加工状态的好坏判断。

51.通常,在产品工厂内对部件进行量产加工的情况下,为了大量且高效地生成合格品而实现了自动化。此时,在第1实施方式中,能够抑制不良品的量产。这是因为,仅通过基于加工振动的频率的tpf振动与non-tpf振动的二值之比进行宏观的判断,因此不需要阈值的设定等较多的检测条件,能够简单地检测较多的异常。

52.另外,在变化显示窗55设定有预兆阈值66。由此,当non-tpf的总和量/tpf的总和量的变化比上升而超过预兆阈值66时,判断为进入了加工的好坏判别的预兆阶段,因此例如能够对机械操作员等进行唤起。

53.并且,在变化显示窗55至少设置有上限阈值67a。因此,当non-tpf的总和量/tpf的总和量的变化比异常上升而超过上限阈值67a时,向另外设定的重复计数器42发送警报信号。在重复计数器42中,若检测到已设定的累计数以上的信号输入,则宏观警报信号显示于控制器30的显示单元48,并且通过输入输出单元46输出至外部。

54.这里,对于超过警报阈值的信号,设置重复计数器42并通过每单位时间的累计值进行计数,因此不会针对一瞬间的噪声等进行异常的警报的判定。另外,如果将重复计数值设定为1,则在发生了一次超过警报阈值时,进行异常判定的输出。

55.另外,在变化显示窗55至少设置有下限阈值67b。因此,当non-tpf的总和量/tpf的总和量的变化比异常地下降而低于下限阈值67b时,向另外设定的重复计数器42发送警报信号。

56.在第1实施方式中,如上所述,能够以变化显示窗55所表示的non-tpf的总和量/tpf的总和量的变化比进行宏观的加工状态的监视。而且,通过将变化显示窗55的变化与总功率显示窗51、频谱显示窗52、tpf振动显示窗53或non-tpf振动显示窗54所表示的变化组合,能够掌握更准确且详细的加工状态(切削状态、异常状态等)。

57.例如,在变化显示窗55中,non-tpf的总和量/tpf的总和量的变化比上升,并且在non-tpf振动显示窗54中,有时超过设定为高频振动频带的限定频带的阈值线68的数量变多。这表示由刀具22的磨损引起的高频成分的增加,能够用于刀具更换的警报信号。

58.并且,在变化显示窗55中,在non-tpf的总和量/tpf的总和量的变化比的量异常地变大的情况下,设想为加工异常,并且在non-tpf振动显示窗54中,在产生显著的峰值振动(超过警报阈值65的振动)的情况下,检测为产生了再生颤动。

59.此外,在变化显示窗55中,在non-tpf的总和量/tpf的总和量的变化比的量异常变小的情况下,并且在tpf振动显示窗53中峰值大幅上升(超过警报阈值64的振动)的情况下,产生强制颤动的可能性高。另一方面,在变化显示窗55中,在non-tpf的总和量/tpf的总和量的变化比的量异常地变大的情况下,并且在频谱显示窗52中,在设定为低频带的限定带

的阈值线69的阈值超过信号未出现的情况下,刀具22的折损的可能性高。

60.图4是以切削负荷的电流值表示切削状态的好坏的情况与在本发明的第2实施方式中表示切削状态的好坏的情况的比较说明图。

61.这是在加工中心(机床12)中,用4刃的立铣刀(刀具22)切削铝材(工件w)而得到的。加工条件为旋转速度n=6200mim-1

、进给速度f=0.1mm/刃、侧面加工ar=0.5mm。在图4中,示出了从没有颤动的前半的加工到产生再生颤动的后半的加工为止的振动和电流负荷的随时间变化。

62.具体而言,显示窗71表示加工中的总功率。显示窗72表示加工中的主轴的电流负荷量,纵轴表示电流负荷的大小,另一方面,横轴表示经时时间。作为第2实施方式的显示窗73将振动的频谱分为tpf振动73a和non-tpf振动73b,以累计显示形式表示。前半部的深色的部分表示tpf振动73a,后半部的浅色的部分表示non-tpf振动73b。另外,tpf振动73a和non-tpf振动73b只要设定为相互不同的颜色或不同的浓度即可。显示窗74表示non-tpf的总和量/tpf的总和量的变化的状态。

63.切削加工从7.4秒后开始,经过从11.3秒后开始的颤动的预兆期,从11.7秒后到13.4秒为止产生再生颤动。在显示窗71中,通过总功率的显示,显著地显示切削振动的大小的随时间变化。在加工的前半部(从加工开始到11.3秒的期间)进行无颤动的加工,但在加工的后半部(从11.7秒到13.4秒的期间)产生颤动。此时,前半部的振动量与后半部的振动量之差表现得较大。

64.在表示加工中的主轴的电流负荷量的显示窗72中,从加工的最初到最后,切削负荷几乎不变动。因此,无法良好地检测加工的好坏等各种加工状态。

65.与此相对,在显示窗73中,在加工的前半部显示作为深色的部分的tpf振动73a,另一方面,在加工的后半部显示作为浅色的部分的non-tpf振动73b。因此,根据该显示,能够明确地判别前半部的没有颤动的切削加工区域(tpf振动73a)和后半部的产生颤动的状态(non-tpf振动73b)。

66.并且,在显示窗74中,示出了non-tpf的总和量/tpf的总和量的变化的状态。根据该显示,在加工的前半部,示出数值低且为良好的加工状态,另一方面,在加工的后半部,示出数值变高而从不良状态转移到颤动,容易判别加工状态的随时间变化。

67.图5示出本发明的第3实施方式中的加工振动的频谱。在显示窗81中,纵轴表示振动的大小(加速度)(g或m/s2),横轴表示频率(hz)。作为切削条件,主轴部18的转速为6200rpm以及刀具22的刃数为4片,在显示窗81中产生3个显著的振动峰值。具体而言,是作为基波的413hz(tpf1)、作为该基波的整数倍的高次谐波的826hz(tpf2)以及1240hz(tpf3)的峰值频率。

68.显示窗82仅提取并显示显示窗81所表示的频谱的振动中的基波以及高次谐波(tpf1、tpf2以及tpf3)(tpf振动)。显示窗83仅提取并显示显示窗81的振动中的去除了基波以及高次谐波(tpf1、tpf2以及tpf3)的non-tpf振动。

69.对显示窗82和显示窗83进行比较可知,所述显示窗82所示的tpf振动比所述显示窗83所示的non-tpf振动大。因此,判别为该加工正常。

70.在图5中,显示窗84表示之后产生的颤动时的频谱,751hz和1165hz的峰值频率显著。这是non-tpf振动。显示窗85仅提取并显示出显示窗84所表示的频谱的振动中的tpf振

动。显示窗86仅提取并显示出显示窗84的振动中的去除了tpf振动的non-tpf振动。

71.对显示窗85和显示窗86进行比较可知,所述显示窗86所示的non-tpf振动比所述显示窗85所示的tpf振动大。由此,该加工判别为产生再生颤动而异常。

72.因此,仅通过将加工振动分割为tpf振动和non-tpf振动这两部分并确认它们的差,就能够准确地判别切削状态。另外,与图4的显示窗73同样地,能够通过对tpf振动和non-tpf振动这两个分类进行累计而得到的颜色差异或浓度差异来表示。另外,与图4的显示窗74同样地,也能够通过tpf振动和non-tpf振动这两个相对变化比表示。

73.产业上的可利用性

74.在本发明的作业机械的加工状态监视方法以及系统中,在经由旋转工具对工件实施加工处理时,将加工频率分割为工具通过频率(tpf)和除此以外的剩余频率(non-tpf)两部分,仅通过比较显示所述工具通过频率和所述剩余频率,就能够监视所述工件的各种加工状态。

75.标号说明

76.10:加工状态监视系统;12:机床;14:壳体;18:主轴部;20:工具保持架;22:刀具;26:加速度传感器;28:麦克风;30:控制器;32:机床控制盘;34:控制操作盘;38:运算单元;40:输入设定单元;44:加工状态判断单元;46:输入输出单元;48:显示单元;51:总功率显示窗;52:频谱显示部;53:tpf振动显示窗;54:non-tpf振动显示窗;55:变化显示窗;71~74、81~86:显示窗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1