钎焊材料的涂布方法和钎焊用金属构件的制造方法与流程

1.本发明涉及钎焊材料的涂布方法和钎焊用金属构件的制造方法。

背景技术:

2.以往在焊接金属构件的情况下,为了除去形成于被焊接的金属构件的表面的氧化物而使用焊剂。

3.通常,焊剂以液态的组合物的形式使用,因此,在将焊剂涂布于焊接部位的情况下,焊剂有可能在焊接部位流动,存在无法仅向焊接部位准确地涂布焊剂的问题。进而,还需要用于使涂膜固化的干燥设备,因此存在导致制造线复杂化的问题。

4.因此,为了实现焊剂向焊接部位的准确涂布和制造线的简化,研究了使用固体的焊剂。

5.而且,在专利文献1中公开了能够微量地排出含有固形物的液体的液滴排出方法。具体而言,在专利文献1中,提出了一种液滴排出方法,其使用液滴排出装置,该液滴排出装置包括顶端构成排出口的排出路、柱塞、供柱塞贯穿的液室、使柱塞进退移动的柱塞驱动机构、以及规定柱塞的顶端部的位置的柱塞位置决定机构,通过使柱塞前进移动而将形成所期望的液滴所需的量的液体材料从排出口挤出,接着通过使柱塞后退移动而将从排出口挤出的液体材料分断来形成微量的液滴。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2013-17945号公报

技术实现要素:

9.发明要解决的问题

10.上述液滴排出方法能够微量地排出从水、溶剂以及试剂等低粘性材料到焊锡膏、银膏以及粘接剂等高粘性材料的液体材料。

11.但是,在低粘性材料和高粘性材料中,在液体状的流动特性不同,并且液体材料中含有固形物的情况下,根据液体材料的粘度特性而产生固形物的流动,但在专利文献1中,对于这些特性的不同没有进行充分的验证。

12.因此,若使用上述液滴排出方法使包含作为固形物的氟化物系焊剂的液状的钎焊材料排出,则在装置内部容易发生钎焊材料的堵塞,存在难以长时间稳定地进行钎焊材料的排出的问题。

13.本发明提供能够长时间稳定地排出包含氟化物系焊剂的钎焊材料的钎焊材料的涂布方法、和使用该钎焊材料的涂布方法的钎焊用金属构件的制造方法。

14.用于解决问题的方案

15.本发明的钎焊材料的涂布方法的特征在于,包括:

16.供给工序,在该工序中,向具有设有排出流路的液室、进退自如地配设于所述液室

内的柱塞以及使所述柱塞进退移动的驱动装置且满足式1的排出装置的所述液室内供给含有氟化物系焊剂的液状的钎焊材料;以及

17.涂布工序,在该工序中,通过利用所述驱动装置使所述柱塞朝向所述液室的排出流路移动,将所述液室内的钎焊材料从排出流路排出,将所述钎焊材料涂布于金属构件,

18.[排出流路的内径(mm)]2×

1000/氟化物系焊剂的平均粒径>0.85

…

式1。

[0019]

另外,本发明的钎焊用金属构件的制造方法的特征在于,

[0020]

向具有设有排出流路的液室、进退自如地配设于所述液室内的柱塞以及使所述柱塞进退移动的驱动装置且满足所述式1的排出装置的所述液室内供给含有氟化物系焊剂的液状的钎焊材料,

[0021]

通过利用所述驱动装置使所述柱塞朝向所述液室的排出流路移动,将所述液室内的钎焊材料从排出流路排出,将所述钎焊材料涂布于金属构件,制造在所述金属构件上涂布钎焊材料的涂膜而成的钎焊用金属构件。

[0022]

发明的效果

[0023]

在本发明的钎焊材料的涂布方法中,由于设于液室的钎焊材料的排出流路的内径与钎焊材料中所含的氟化物系焊剂的平均粒径满足式1,因此,能够使含有氟化物系焊剂的粉末的钎焊材料从排出流路不发生堵塞地排出,能够长时间稳定地进行钎焊材料向金属构件的涂布,能够在金属构件上稳定地形成钎焊材料的涂膜。

附图说明

[0024]

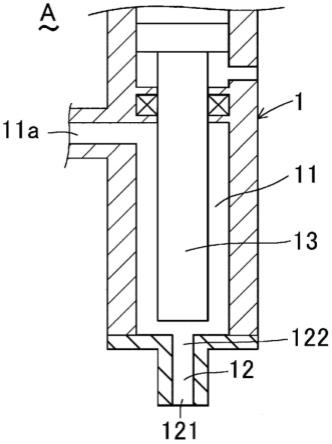

图1是表示排出装置的一例的示意图。

[0025]

图2是表示排出装置的另一例的示意图。

[0026]

图3是表示排出装置的另一例的示意图。

[0027]

图4是表示排出装置的另一例的示意图。

[0028]

图5是表示排出装置的另一例的示意图。

具体实施方式

[0029]

参照附图对本发明的钎焊材料的涂布方法的一例进行说明。如图1所示,在钎焊材料的涂布方法中使用的排出装置a具有装置主体1。该装置主体1在内部形成有能够填充液状的钎焊材料的液室11。

[0030]

在装置主体1的液室11以一体的方式或者能够装卸自如地分离的方式设有排出流路12,该排出流路12用于使填充于该液室11内的液状的钎焊材料朝向金属构件排出,液室11内外通过排出流路12成为连通的状态。即,排出流路12构成为,其内端在液室11内开口且外端在装置主体1的外表面开口,从排出流路12的外侧开口部121朝向金属构件排出液状的钎焊材料。排出流路的形状没有特别限定。排出流路12的与钎焊材料的流通方向正交的平面上的剖面形状也可以在钎焊材料的排出方向(流通方向)上变化。排出流路12的与钎焊材料的流通方向正交的平面上的剖面形状优选为圆形(包括正圆和椭圆形)。另外,排出流路12的与钎焊材料的流通方向平行的平面上的剖面形状也可以变化。

[0031]

如下述这样决定排出流路12。将经过使后述的柱塞13前进而与液室11的内壁面抵接时的柱塞13与液室11的内壁面的抵接部位、且与柱塞13的往复运动方向正交的平面中

的、位于钎焊材料的流通方向的最下游侧的平面设为第1基准面。将钎焊材料流通的部分中的、位于比上述第1基准面靠钎焊材料的流通方向的下游侧的部分设为排出流路。此外,在涂布工序中,在柱塞13不与液室11的内壁面抵接的情况下,使涂布工序中的柱塞13的往复运动的轨道沿钎焊材料的流通方向以直线状延长,将该延长部分设为假想轨道。使柱塞13在假想轨道上沿钎焊材料的流通方向假想地移动,使柱塞13与液室11的内壁面假想地抵接,确定柱塞13与液室11的内壁面的抵接部位,以与上述同样的要领决定排出流路即可。

[0032]

此外,液室11既可以由一个液室结构构件构成,也可以由多个液室结构构件组合而构成。在液室11通过组合多个液室结构构件而构成的情况下,一部分液室结构构件也可以以能够更换的方式装卸自如。优选的是,排出流路12设于能够装卸自如地更换的液室结构构件。排出流路12既可以由一个构件构成,也可以由多个构件组合而构成。

[0033]

在装置主体1的液室11形成有用于向该液室11内供给钎焊材料的注入口11a,构成为通过该注入口11a向液室11内供给并填充根据需要被加热而成为液状的钎焊材料。

[0034]

排出装置在钎焊材料为固体[在1个大气压(101.325kpa)和25℃下为固体]的情况下,也可以根据需要,为了将钎焊材料加热成为液状而设置加热器等第1加热装置(未图示)。

[0035]

另外,也可以设置搅拌装置(未图示),该搅拌装置用于预先搅拌向液室11内供给的液状的钎焊材料,使钎焊材料中所含的氟化物系焊剂等粉末在钎焊材料中均匀地分散。

[0036]

在液室11内,在相对于液室11的排出流路12接近或远离的方向上进退自如地配设有柱塞13。此外,柱塞通过未图示的驱动装置(例如,使用气压或液压等的致动器、马达、弹簧等)进退。

[0037]

柱塞13构成为,在向液室11内供给、填充钎焊材料期间,在液室11内退避到远离排出流路12的内侧开口部122的位置,在液室11内确保用于填充钎焊材料的空间部。

[0038]

另一方面,柱塞13构成为,在液室11内填充有钎焊材料之后,在液室11内向接近排出流路12的内侧开口部122的方向前进,将液室11内的钎焊材料挤出并使其从排出流路12的外侧开口部121排出。在利用柱塞13挤出液室11内的钎焊材料时,柱塞13既可以向接近排出流路12的内侧开口部122的方向前进直至与液室11的内壁面抵接,或者也可以在与液室11的内壁面抵接之前(不与液室11的内壁面抵接)停止前进,向远离排出流路12的内侧开口部122的方向后退。

[0039]

这样,柱塞13构成为,通过以一定的行程往复运动,反复进行钎焊材料向形成于液室11内的空间部的填充和填充于空间部的钎焊材料的挤出,将填充于液室11内的液状的钎焊材料作为液滴从排出流路12间歇地排出。

[0040]

柱塞13的顶端形状没有特别限定。柱塞13的顶端部的与钎焊材料的流通方向平行的平面上的剖面形状既可以如图1所示为长方形,也可以为梯形或凸圆弧状。

[0041]

通过柱塞13向远离排出流路12的内侧开口部122的位置退避而在液室11形成空间部,钎焊材料通过注入口11a向该空间部内供给、填充。钎焊材料在被供给到液室11的空间部内之前,贮存在容器(未图示)内。在容器中,为了根据需要对钎焊材料进行加热而使其成为液状,也可以设置第2加热装置(未图示)。并且,利用加压装置(未图示),始终对贮存于容器内的钎焊材料施加用于将贮存于容器内的钎焊材料向液室11内供给、填充的压力(液体输送压力)。另外,仅通过由加压装置对容器内的钎焊材料施加的压力,不会使钎焊材料从

排出流路12排出。

[0042]

从确保向液室11的空间部内填充的观点考虑,对容器内的钎焊材料施加的压力(液体输送压力)优选为1kpa以上,更优选为5kpa以上,进一步优选为10kpa以上。从涂布精细性(后述)的观点考虑,对容器内的钎焊材料施加的压力(液体输送压力)优选为500kpa以下,更优选为300kpa以下,进一步优选为100kpa以下。

[0043]

在此,钎焊材料含有粉末状的氟化物系焊剂。因此,在使钎焊材料通过液室11的排出流路12以液滴状朝向金属构件排出时,有时因氟化物系焊剂导致在排出流路12内产生堵塞。因此,发明人进行了各种研究,结果发现,在排出装置a中的设于装置主体1的液室11的排出流路的内径与钎焊材料中所含的氟化物系焊剂的平均粒径满足预定的关系时,不会发生由包含粉末状的氟化物系焊剂的钎焊材料引起的排出流路的堵塞,能够使钎焊材料以液滴状从排出装置的排出流路稳定地排出。

[0044]

即,上述排出装置用于使含有粉末状的氟化物系焊剂的液状的钎焊材料从排出流路12以液滴状排出,在金属构件涂布钎焊材料,在金属构件上形成钎焊材料的涂膜,但通过使该排出装置满足下述式1,能够防止在排出流路12中由氟化物系焊剂引起的堵塞。

[0045]

[排出流路的内径(mm)]2×

1000/氟化物系焊剂的平均粒径(μm)>0.85

…

式1

[0046]

通过满足式1从而能够防止由含有氟化物系焊剂的钎焊材料引起的排出流路12的堵塞的理由尚未明确阐明,但如下进行推测。

[0047]

粉末状的氟化物系焊剂为针状晶体和板状晶体的凝聚体,因此表面积较大,容易受到外部环境的影响。因此,粉末状的氟化物系焊剂在排出流路12内受到由排出流路的壁面引起的环境变化,变得不稳定化而容易凝聚。推测若排出流路的内径的平方的值除以氟化物系焊剂的平均粒径得到的值为预定值以上,则能够在排出流路12内抑制粉末状的氟化物系焊剂凝聚并滞留,能够有效地抑制由钎焊材料引起的排出流路的堵塞。

[0048]

而且,排出装置优选满足下述式3,更优选满足式4,进一步优选满足式5。

[0049]

[排出流路的内径(mm)]2×

1000/氟化物系焊剂的平均粒径(μm)>1

…

式3

[0050]

[排出流路的内径(mm)]2×

1000/氟化物系焊剂的平均粒径(μm)>1.5

…

式4

[0051]

[排出流路的内径(mm)]2×

1000/氟化物系焊剂的平均粒径(μm)>2.0

…

式5

[0052]

另外,排出装置优选满足下述式6。

[0053]

[排出流路的内径(mm)]2×

1000/氟化物系焊剂的平均粒径(μm)<500

…

式6

[0054]

此外,排出流路的内径是指按照下述要领测量的值。即,在以与在排出流路中流通的钎焊材料的流通方向正交的平面剖切排出流路得到的任意的剖面中,测量该剖面中包含的最大直径的正圆的直径(以下称为“第1直径”)。将第1直径中的最小的直径设为“排出流路的内径”。将成为排出流路的内径的第1直径被确定了的平面(与在排出流路中流通的钎焊材料的流通方向正交的平面)称为第2基准面。

[0055]

氟化物系焊剂(二次粒子)的平均粒径是指,将1g的氟化物系焊剂在250℃下加热5小时后使氟化物系焊剂分散于异丙醇,制作1质量%的异丙醇分散液并进行10分钟超声波处理,然后使用分散液通过动态光散射型粒度分布计测量出的值,是指体积基准的计算平均直径。另外,动态光散射型粒度分布计例如可以使用由microtrac bel公司以商品名“mt3000 ii”市售的装置。

[0056]

排出装置a中的排出流路12的内径优选为0.1mm以上。当排出流路的内径为0.1mm

以上时,能够抑制排出流路12内的钎焊材料的堵塞。

[0057]

排出装置a中的排出流路12的内径优选为1.2mm以下,更优选为0.76mm以下,进一步优选为0.29mm以下。当排出流路的内径为1.2mm以下时,能够抑制从排出流路排出的钎焊材料的液滴与金属构件碰撞后飞散的情况,因此,能够将钎焊材料高精度地涂布于金属构件的期望部位,能够在金属构件上准确地形成钎焊材料的涂膜。

[0058]

另一方面,近年来,在热交换机等设备中推进薄型化和轻量化,构成这些设备的金属构件的形状也复杂化,由金属构件彼此的焊接形成的接合部分的数量也增加,同时存在接合部分微小化的倾向。

[0059]

因此,在对金属构件涂布钎焊材料时,要求将钎焊材料在微小范围内高精度地向金属构件的期望部位供给所需量。

[0060]

在上述排出装置中,当设于液室的排出流路的内径、柱塞的进退方向上的移动距离、以及氟化物系焊剂的平均粒径满足下述式2时,能够将钎焊材料在微小范围内高精度地以所需量涂布于金属构件的期望部位。此外,柱塞的进退方向上的移动距离(行程距离)是指,从为了向液室内填充液状的钎焊材料而使柱塞在液室内自排出流路退避的状态,移动至柱塞朝向排出流路最大程度前进了的状态的柱塞的移动距离。排出流路的内径和氟化物系焊剂的平均粒径与上述相同。

[0061]

[排出流路的内径(mm)]2×

柱塞的进退方向上的移动距离(mm)

×

氟化物系焊剂的平均粒径(μm)

×

1000<120

…

式2

[0062]

这样,在排出装置中,通过排出流路12的内径、柱塞的进退方向上的移动距离(行程距离)、以及氟化物系焊剂的平均粒径(μm)满足式2,能够调整钎焊材料的一次的排出量,能够将液状的钎焊材料以适当大小的液滴从排出流路12排出。其结果,能够在金属构件的期望部位高精度地涂布适量的钎焊材料。

[0063]

在排出装置中,液室11的排出流路12的内径、柱塞13的进退方向上的移动距离(行程距离)、以及氟化物系焊剂的平均粒径(μm)优选满足式7,更优选满足式8,进一步优选满足式9,更进一步优选满足式10。

[0064]

[排出流路的内径(mm)]2×

柱塞的进退方向上的移动距离(mm)

×

氟化物系焊剂的平均粒径(μm)

×

1000<1300

…

式7

[0065]

[排出流路的内径(mm)]2×

柱塞的进退方向上的移动距离(mm)

×

氟化物系焊剂的平均粒径(μm)

×

1000<120

…

式8

[0066]

[排出流路的内径(mm)]2×

柱塞的进退方向上的移动距离(mm)

×

氟化物系焊剂的平均粒径(μm)

×

1000<105

…

式9

[0067]

[排出流路的内径(mm)]2×

柱塞的进退方向上的移动距离(mm)

×

氟化物系焊剂的平均粒径(μm)

×

1000<42

…

式10

[0068]

在排出装置中,排出流路12的内径、柱塞13的进退方向上的移动距离(行程距离)、以及氟化物系焊剂的平均粒径(μm)优选满足式11。

[0069]

0.7<[排出流路的内径(mm)]2×

柱塞的进退方向上的移动距离(mm)

×

氟化物系焊剂的平均粒径(μm)

×

1000

…

式11

[0070]

从抑制排出流路内的钎焊材料的堵塞的观点出发,柱塞13的进退方向上的移动距离(行程距离)优选为0.01mm以上,更优选为0.05mm以上。从将钎焊材料高精度地涂布于金

属构件上(涂布精细性)的观点出发,柱塞13的进退方向上的移动距离(行程距离)优选为2mm以下,更优选为1mm以下,进一步优选为0.3mm以下。

[0071]

另外,如上所述,排出流路12在与钎焊材料的流通方向正交的平面上的剖面和/或与钎焊材料的流通方向平行的平面上的剖面也可以变化。在排出流路12变化的情况下,作为排出流路12,能够举出由下述的第1划分平面~第3划分平面划分而包含多个划分流路的结构。在这样的情况下,能够举出排出流路12是将具有外侧开口部121的划分流路设为第2流路12b、将与该第2流路12b相邻的划分流路设为第1流路12a的结构。在由多个划分流路构成的排出流路12中,排出流路12的内径优选存在于排出流路12中的钎焊材料的流通方向的中央部(排出流路的除了外侧开口部及内侧开口部以外的部分)。在由多个划分流路构成的排出流路12中,优选在划分流路彼此的连接部存在排出流路12的内径。排出流路12的内径是上述的第1直径中的最小的直径。因此,在排出流路12中,在构成内径的周边部分(在构成内径的部分存在多个的情况下为最接近液室11的部分),排出流路12发生变化。排出流路12的发生变化的部分妨碍排出流路12内的钎焊材料的流通,与排出流路12的内表面碰撞的钎焊材料从壁面受到反作用力,由此能够使钎焊材料容易产生紊流。当产生紊流时,从排出流路12排出的钎焊材料的液滴发生旋转,通过陀螺效应,能够进一步提高钎焊材料的液滴的直进性。其结果,能够在微小范围内更高精度地供给所需量的钎焊材料。

[0072]

排出流路12由按照以下要领确定的第1划分平面~第3划分平面划分,成为多个划分流路。将多个划分流路中的具有外侧开口部的划分流路设为第2流路12b,将与该第2流路12b相邻的划分流路设为第1流路12a。此外,如图1所示,在排出流路12在钎焊材料的流通方向上一定的情况下,排出流路12不划分为第1流路和第2流路。

[0073]

(1)第1划分平面是确定了成为排出流路12的内径的第1直径d的第2基准面。此外,在存在多个第2基准面的情况下,采用最接近液室11的第2基准面。(2)第2划分平面是在以与排出流路内的钎焊材料的流通方向平行的面剖切的任意剖面中确定了断部(从内侧开口端部朝向外侧开口部连续地测量第1直径时,第1直径的值变得不连续的部分)的平面。(3)在排出流路12由多个构件组合而构成的情况下,第3划分平面是构件彼此的连接面。

[0074]

基于下述基准来判断排出流路12的与第1划分平面~第3划分平面中的任一者对应的部分123构成液室11侧的划分流路或外侧开口部121侧的划分流路中的哪一者。设想排出流路12的与第1划分平面~第3划分平面中的任一者对应的部分123构成液室11侧的划分流路的情况和构成外侧开口部121侧的排出划分流路的情况这两种情况,在液室11侧的划分流路的内径与外侧开口部121侧的划分流路的内径产生差的情况下,排出流路12的部分123构成内径小的一方的划分流路。另一方面,在液室11侧的划分流路的内径与外侧开口部121侧的划分流路的内径不产生差的情况下,排出流路12的部分123构成液室11侧的划分流路和外侧开口部121侧的划分流路这两者(由液室11侧的划分流路和外侧开口部121侧的划分流路共有)。另外,划分流路的内径是指以与排出流路12的内径同样的要领测量出的值。此外,在上述说明中,为了容易理解,使用了图2~图5中的附图标记,但排出流路12被划分为多个划分流路的方式并不限定于图2~图5所示的排出流路的方式。

[0075]

在第1划分平面~第3划分平面中的任一者成为排出流路12的外侧开口端或者内侧开口端的情况下,在成为排出流路12的外侧开口端或者内侧开口端的划分平面中,不划分排出流路。在任一划分平面成为排出流路12的内侧开口端的情况下,钎焊材料在流入排

出流路之前为贮存于液室11的状态,无法从壁面对钎焊材料赋予充分的反作用力。在任一划分平面成为外侧开口端的情况下,即使能够使钎焊材料产生紊流,也无法在经过排出流路12的外侧开口端121后对钎焊材料的液滴赋予充分的旋转,无法通过陀螺效应来提高钎焊材料的液滴的直进性。

[0076]

具体而言,在图2、图4以及图5的各排出流路12中,第1划分平面b~第3划分平面b是共通的。各排出流路12被划分平面b划分为两个划分流路。将具有外侧开口部121的划分流路设为第2流路12b,将与该第2流路12b相邻的划分流路设为第1流路12a。

[0077]

在图3的排出流路12中,不存在第2划分平面,第1划分平面和第3划分平面共通,由这些划分平面b划分为两个划分流路。将具有外侧开口部121的划分流路设为第2流路12b,将与该第2流路12b相邻的划分流路设为第1流路12a。

[0078]

在图2中,第1流路12a形成为柱状。第1流路12a在与钎焊材料的流通方向正交的平面上的剖面既可以一定,也可以变化。而且,第1流道12a在内侧开口部122处与液室11内连结、连通。第1流路12a的形状没有特别限定,例如能够举出三棱柱、四棱柱等棱柱状、圆柱状等,优选为圆柱状。另外,第1流路12a也可以形成为棱台或圆台状,优选在钎焊材料的流通方向上逐渐变细。

[0079]

在第1流路12a连结、连通有第2流路12b。第2流路12b的内径构成为比第1流路12a的内径大。第2流路12b的液室11侧的开口部12b1构成为全面地覆盖第1流路12a的排出侧的开口部12a1的状态。第2流路12b形成为柱状。与钎焊材料的流通方向正交的平面上的剖面既可以一定,也可以变化。第2流路12b的形状没有特别限定,例如能够举出三棱柱、四棱柱等棱柱状、圆柱状等,优选为圆柱状。

[0080]

在图2中,第2流路12b的内径构成为比第1流路12a的内径大,因此,在排出流路12存在产生变化的部分,但在第1流路12a的形状为棱柱状或者圆柱状的情况下,有时无法使钎焊材料产生紊流。在第1流路12a的形状为棱台或圆台状,且在钎焊材料的流通方向上变细的情况下,能够使钎焊材料产生紊流,但在经过排出流路12的外侧开口端121后,有时无法对钎焊材料的液滴赋予充分的旋转,有时无法通过陀螺效应有效地提高钎焊材料的液滴的直进性。

[0081]

在图3中,第1流路12a形成为棱台或圆台状。第1流路12a在钎焊材料的流通方向上逐渐变细。而且,第1流路12a在内侧开口部122处与液室11内连结、连通。第1流路12a的棱台的形状没有特别限定,例如能够举出三棱台、四棱台等。第1流路12a优选为圆台状。

[0082]

在第1流路12a连结、连通有第2流路12b。第2流路12b形成为柱状,形成为使第1流路12a的排出侧的开口部在钎焊材料的流通方向上投影的形状。第2流路12b优选为在与钎焊材料的流通方向正交的平面上的剖面一定。

[0083]

关于图4的排出流路12,第1流路12a形成为柱状。第1流路12a在与钎焊材料的流通方向正交的平面上的剖面既可以一定,也可以变化。而且,第1流路12a在内侧开口部122处与液室11内连结、连通。第1流路12a的形状没有特别限定,例如能够举出三棱柱、四棱柱等棱柱状、圆柱状等,优选为圆柱状。另外,第1流路12a也可以形成为棱台或圆台状,优选在钎焊材料的流通方向上逐渐变细。

[0084]

在第1流路12a连结、连通有第2流路12b。第2流路12b的内径构成为比第1流路12a的内径小。构成为第1流路12a的排出侧的开口部12a1全面地覆盖第2流路12b的液室11侧的

开口部12b1的状态。第2流路12b形成为柱状。与钎焊材料的流通方向正交的平面上的剖面既可以一定,也可以变化。第2流路12b的形状没有特别限定,例如能够举出三棱柱、四棱柱等棱柱状、圆柱状等,优选为圆柱状。

[0085]

关于图5的排出流路12,第1流路12a形成为棱台或圆台状。第1流路12a在钎焊材料的流通方向上逐渐变细。因此,棱台或圆台状的第1流路12a的壁面妨碍钎焊材料的流通,钎焊材料从壁面受到反作用力,由此能够更有效地产生紊流。而且,第1流路12a在内侧开口部122处与液室11内连结、连通。第1流路12a的棱台的形状没有特别限定,例如能够举出三棱台、四棱台等。第1流路12a优选为圆台状。

[0086]

第2流路12b构成为其内径比第1流路12a的内径小。构成为第1流路12a的排出侧的开口部12a1全面地覆盖第2流路12b的液室11侧的开口部12b1的状态。第2流路12b形成为柱状。第2流路12b在与钎焊材料的流通方向正交的平面上的剖面既可以一定也可以变化。第2流路12b的形状没有特别限定,例如能够举出三棱柱、四棱柱等棱柱状、圆柱状等,优选为圆柱状。

[0087]

在排出流路12中,优选具有第1直径在钎焊材料的流通方向上变小的构造(缩小构造)。当排出流路12具有缩小构造时,钎焊材料在排出流路12的缩小构造内流通过程中产生紊流。当钎焊材料产生紊流时,从排出流路12排出的钎焊材料的液滴产生旋转,通过陀螺效应,钎焊材料的液滴的直进性变高,能够在微小范围内更高精度地供给所需量的钎焊材料。

[0088]

在排出流路12由多个划分流路构成的情况下,从排出流路12排出的钎焊材料的液滴在具有外侧开口部的划分流路(第2流路12b)和与该第2流路12b相邻的第1流路12a中流通时受到最大影响。第2流路12b的内径与第1流路12a的内径之比(第2流路的内径/第1流路的内径)优选小于1,更优选为0.8以下,进一步优选为0.7以下。当第2流路12b的内径与第1流路12a的内径之比小于1时,能够使钎焊材料有效地产生紊流,对钎焊材料的液滴赋予旋转,通过陀螺效应,能够进一步提高钎焊材料的液滴的直进性。其结果是,能够在微小范围内更高精度地供给所需量的钎焊材料。

[0089]

第2流路12b的内径与第1流路12a的内径之比(第2流路的内径/第1流路的内径)优选为0.35以上,更优选为0.40以上,进一步优选为0.50以上。当第2流路12b的内径与第1流路12a的内径之比(第2流路的内径/第1流路的内径)为0.35以上时,能够使钎焊材料有效地产生紊流,对钎焊材料的液滴赋予旋转,通过陀螺效应,能够进一步提高钎焊材料的液滴的直进性。

[0090]

如上所述,在液室11内,柱塞13也可以向接近排出流路12的内侧开口部122的方向前进,直到与液室11的内壁面抵接为止,或者也可以在与液室11的内壁面抵接之前停止前进,向远离排出流路12的内侧开口部122的方向后退。

[0091]

使柱塞13在与液室11的内壁面抵接之前停止前进的情况下,在柱塞13的前进方向上,柱塞13的顶端与排出流路的内侧开口部之间的距离(以下有时称为“间隙”)优选为1mm以下,更优选为小于1mm,进一步优选为0.5mm以下。当柱塞13的顶端与排出流路的内侧开口部之间的距离为1mm以下时,能够通过填充于排出流路的外侧开口部的液状的钎焊材料的表面张力,防止保持于排出流路内的钎焊材料漏出。在还有钎焊材料从排出流路漏出的情况下,主要漏出钎焊材料的有机成分(固形化剂、有机粘度降低剂等),保持在排出流路内的钎焊材料内的氟化物系焊剂的浓度相对变高,容易在排出流路内发生钎焊材料的堵塞。

[0092]

接着,对使用上述排出装置在金属构件涂布钎焊材料的要领进行说明。使用上述排出装置涂布于金属构件的钎焊材料只要含有氟化物系焊剂,则没有特别限定。钎焊材料优选含有氟化物系焊剂且在1个大气压(101.325kpa)和25℃下为固体状。

[0093]

根据上述钎焊材料的涂布方法,即使在使用含有氟化物系焊剂的粉末而容易在排出流路12内发生堵塞的钎焊材料的情况下,也能够不发生排出流路12内的钎焊材料的堵塞地使钎焊材料排出,在金属构件精度良好地涂布钎焊材料,能够特别发挥上述钎焊材料的涂布方法的优异的作用效果,因此优选。

[0094]

作为在钎焊材料的涂布方法中使用的钎焊材料,没有特别限定,能够优选使用包含氟化物系焊剂、固形化剂以及有机粘度降低剂的钎焊材料。

[0095]

氟化物系焊剂在使用排出装置将钎焊材料涂布于金属构件的全部工序中为固体状。作为氟化物系焊剂,例如能够举出cs-al-f系焊剂、k-al-f系焊剂(氟化铝酸钾系焊剂)、k-zn-f系焊剂等,优选为k-al-f系焊剂。另外,氟化物系焊剂既可以单独使用,也可以组合两种以上使用。

[0096]

cs-al-f系焊剂是含有铯(cs)、铝(al)以及氟(f)的氟化物系焊剂,例如能够举出氟铝酸铯(非反应性铯系焊剂)等。具体而言,能够举出csalf4、cs2alf5、cs3alf6等。

[0097]

k-al-f系焊剂是含有钾(k)、铝(al)以及氟(f)的氟化物系焊剂,例如能够举出氟铝酸钾等。具体而言,能够举出kalf4、k2af5、k3alf6等。

[0098]

k-zn-f系焊剂是含有钾(k)、锌(zn)以及氟(f)的氟化物系焊剂,例如能够举出氟化锌酸钾等。具体而言,例如能够举出kznf3等。

[0099]

氟化物系焊剂的平均粒径优选为90μm以下,更优选为49μm以下,进一步优选为20μm以下。当氟化物系焊剂的平均粒径处于上述范围时,能够有效地防止在排出装置的排出流路内钎焊材料的堵塞。

[0100]

钎焊材料中的氟化物系焊剂的含有量优选为1质量%以上,更优选为10质量%以上,进一步优选为20质量%以上,更进一步优选为30质量%以上。钎焊材料中的氟化物系焊剂的含有量优选为80质量%以下,更优选为60质量%以下。

[0101]

含有固形化剂作为用于使氟化物系焊剂附着于金属构件的载体。作为固形化剂,优选在1个大气压和25℃下为固体状的化合物(以下有时称为“常温固体化合物”)。作为常温固体化合物,例如能够举出烃(例如天然蜡、合成蜡等)、烷基醇、醚醇、酯等。

[0102]

作为天然蜡,例如能够举出固体石蜡、微晶蜡等石油蜡等。作为合成蜡,例如能够举出聚乙烯蜡、费托蜡等。

[0103]

钎焊材料中的固形化剂的含有量优选为5质量%以上,更优选为10质量%以上,进一步优选为30质量%以上,更进一步优选为50质量%以上。钎焊材料中的固形化剂的含有量优选为90质量%以下,更优选为80质量%以下,进一步优选为70质量%以下。

[0104]

有机粘度降低剂是用于提高钎焊材料中的氟化物系焊剂的分散性的有机化合物。作为有机粘度调节剂,例如能够举出表面活性剂、低熔点有机化合物(表面活性剂除外)等。

[0105]

钎焊材料中的有机粘度降低剂的含有量优选为0.1质量%以上,更优选为0.2质量%以上,进一步优选为0.5质量%以上,更进一步优选为1.0质量%以上。钎焊材料中的有机粘度降低剂的含有量优选为60质量%以下,更优选为55质量%以下,进一步优选为50质量%以下。

[0106]

钎焊材料能够根据需要进一步含有钎料粉、zn粉等。作为钎料粉,例如能够举出金属硅、硅-铝合金或在它们中含有少量的镁、铜或锗等的合金等的粉末。

[0107]

钎焊材料在95℃下的粘度优选为0.01pa

·

s~100pa

·

s,更优选为0.1pa

·

s~10pa

·

s。另外,钎焊材料在95℃下的粘度是指,将钎焊材料加热至95℃使其熔融后,在保持95℃的状态下,使用流变仪在剪切速度2/s的条件下测量的粘度。另外,作为流变仪,例如能够举出由anton paar公司以商品名“physica mcr 301”出售的装置(治具:pp25、测量位置:0.5mm)等。

[0108]

首先,在向排出装置供给之前,钎焊材料在常态(在1个大气压下未实施加热及冷却的状态)下为固体的情况下,在容器内使用第2加热装置(未图示)将钎焊材料加热成为液状(加热工序),将液状的钎焊材料贮存在容器内。此外,在钎焊材料在使用环境下为液状的情况下,不需要加热。

[0109]

另外,优选在将液状的钎焊材料向排出装置的液室11内供给之前,根据需要将液状的钎焊材料向搅拌装置供给,搅拌液状的钎焊材料,预先维持氟化物系焊剂在钎焊材料中均匀地分散的状态(搅拌工序)。另外,搅拌工序既可以在进行了加热工序的容器中进行,也可以在其他容器中进行。

[0110]

使驱动装置工作,使排出装置的液室11内的柱塞13在液室11内退避成远离排出流路12的内侧开口部122的状态,在液室11内形成用于填充液状的钎焊材料的空间部。

[0111]

接着,通过注入口11a向排出装置的液室11内供给并填充液状的钎焊材料(供给工序)。

[0112]

然后,使驱动装置工作,将液室11内的柱塞13朝向排出流路12的内侧开口部122推进,将填充于液室11内的钎焊材料向排出流路12的内侧开口部122挤出,使液滴状的钎焊材料从排出流路12的外侧开口部朝向金属构件排出而涂布于金属构件表面(涂布工序)。涂布于金属构件的表面的钎焊材料被冷却而成为固体状,在金属构件上形成钎焊材料的涂膜而制造钎焊用金属构件。另外,金属构件只要是通过焊接而相互接合一体化的金属制的构件即可,没有特别限定,例如能够举出包含铝或铝合金的构件。另外,金属构件也可以根据需要加工成各种形状。本发明的钎焊材料的涂布方法不受金属构件的形状限制,能够适合用于任何形状的金属构件。

[0113]

排出装置由于满足上述式1,因此,不会在排出装置的排出流路内产生钎焊材料的堵塞,能够将期望量的钎焊材料以液滴状向金属构件供给并涂布。

[0114]

在将液室11内的钎焊材料通过排出流路12排出之后,柱塞13在液室11内向远离排出流路12的内侧开口部122的方向移动并退避,在液室11内形成用于填充液状的钎焊材料的空间部。然后,以与上述同样的要领向液室11内供给液状的钎焊材料,进行与上述同样的工序,液室11内的钎焊材料通过排出流路12向金属构件排出并涂布,制造钎焊用金属构件。

[0115]

这样,使用排出装置将液滴状的钎焊材料间歇地向金属构件排出、涂布,但在排出流路内,抑制了由钎焊材料引起的堵塞,因此能够长时间地进行钎焊材料向金属构件的涂布作业,稳定地制造钎焊用金属构件。

[0116]

并且,在排出装置满足式2的情况下,能够将必要且充分的量的钎焊材料在微小范围内高精度地向金属构件的期望部位供给并涂布。因此,能够使钎焊用金属构件彼此的焊接部分变薄且轻量,能够实现使用钎焊用金属构件制造的设备等完成品的轻量性及小型

化。

[0117]

实施例

[0118]

以下列举实施例更详细地说明本发明,但不受本实施例的任何限定。

[0119]

实施例和比较例中使用的化合物如下所示。

[0120]

[氟化物系焊剂]

[0121]

·

氟化铝酸钾系焊剂(平均粒径:5μm,森田化学公司制商品名“fl-7”)

[0122]

·

氟化铝酸钾系焊剂(平均粒径:15μm,solvay公司制商品名“nocolok flux”)

[0123]

·

氟化铝酸钾系焊剂(平均粒径:25μm,solvay公司制商品名“nocolok flux drystatic”)

[0124]

·

氟化铝酸钾系焊剂(平均粒径:50μm)

[0125]

将氟化铝酸钾系焊剂(solvay公司制商品名“nocolok flux”)加热至567℃使其熔融后进行冷却。使用离心分离装置(日清engineering公司制商品名“tc-30”)将得到的粉末分级,得到平均粒径为50μm的氟化铝酸钾系焊剂。

[0126]

·

氟化铝酸钾系焊剂(平均粒径:100μm)

[0127]

将氟化铝酸钾系焊剂(solvay公司制商品名“nocolok flux”)加热至567℃使其熔融后进行冷却。使用离心分离装置(日清engineering公司制商品名“tc-30”)将得到的粉末分级,得到平均粒径为100μm的氟化铝酸钾系焊剂。

[0128]

[固形化剂]

[0129]

·

固体石蜡(日本精蜡公司制商品名“pw-115”)

[0130]

[有机粘度调节剂]

[0131]

·

表面活性剂(月桂胺乙酸酯,花王公司制商品名

“アセタミン”

)

[0132]

(实施例1~15,比较例1~3)

[0133]

将具有表1所示的平均粒径的氟化铝酸钾系焊剂45质量份、固体石蜡52质量份以及表面活性剂3.0质量份加热至90℃并均匀地混合,然后冷却,制作钎焊材料。得到的钎焊材料在1个大气压和25℃下为固体。在表1中示出钎焊材料在95℃下的粘度。

[0134]

使用图1所示的排出装置将钎焊材料涂布于铝制的金属构件的表面。具体而言,将上述钎焊材料向容器(未图示)内供给,使用第2加热装置(未图示)加热至95℃而制成液状(加热工序)。使用搅拌装置将容器内的成为液状的钎焊材料在维持在95℃的状态下搅拌(搅拌工序),使氟化铝酸钾系焊剂均匀地分散在钎焊材料中。

[0135]

接着,使驱动装置(未图示)工作,使排出装置a的液室11内的柱塞13在液室11内退避成远离排出流路12的内侧开口部122的状态,在液室11内形成用于填充液状的钎焊材料的空间部。另外,利用设定为95℃的第1加热装置(未图示),对排出装置a的装置主体1(液室11的内壁及排出流路12的内周面)进行加热。

[0136]

然后,通过注入口11a向排出装置的液室11内供给并填充液状的钎焊材料(供给工序)。此时,始终对容器内的钎焊材料施加500kpa的液体输送压力。接着,使驱动装置工作,将液室11内的柱塞13朝向排出流路12的内侧开口部122推进至与液室11的内壁面抵接,将填充于液室11内的液状的钎焊材料向排出流路12的内侧开口部122挤出,使钎焊材料从排出流路12的外侧开口部121成为液滴状地朝向金属构件排出,在铝制的金属构件的表面涂布钎焊材料(涂布工序)。液状的钎焊材料在排出流路12内以直线状流通。涂布于金属构件

的表面的液滴状的钎焊材料在短时间内冷却而成为固体状,在金属构件的表面形成钎焊材料的涂膜。

[0137]

在排出流路12中,与钎焊材料的流通方向正交的平面上的剖面形状为正圆。排出流路中的与钎焊材料的流通方向正交的平面上的截面在钎焊材料的流通方向的全长上相同。排出流路中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为四边形。在排出装置中,排出流路12的内径如表1所示。在上述涂布工序中,在表1中示出柱塞13的进退方向上的移动距离(行程距离)。

[0138]

接着,在将液室11内的钎焊材料通过排出流路12排出后,在液室11内,使柱塞13向远离排出流路12的内侧开口部122的方向移动并退避,在液室11内形成用于填充液状的钎焊材料的空间部。

[0139]

从柱塞13最大程度地前进的状态(与液室11的内壁面抵接的状态)起,柱塞13向远离排出流路12的内侧开口部122的方向移动并完成退避后,到再次使柱塞13开始朝向排出流路12的内侧开口部122前进为止的时间为2msec。

[0140]

然后,以使金属构件相对于排出装置的排出流路12的外侧开口部121相对地移动,向金属构件的其他部位排出液状的钎焊材料的方式进行调整。

[0141]

然后,以与上述同样的要领向液室11内供给液状的钎焊材料(供给工序),将液室11内的液状的钎焊材料通过排出流路12以液滴状向金属构件排出,将钎焊材料涂布于金属构件的表面(涂布工序)。涂布于金属构件的表面的液滴状的钎焊材料冷却而成为固体状,得到在金属构件的表面形成有钎焊材料的涂膜的钎焊用金属构件。

[0142]

反复进行上述供给工序和涂布工序,在金属构件表面的多个部位以斑点状涂布钎焊材料。钎焊材料从排出流路12的外侧开口部121以10msec的时间间隔以液滴状排出。

[0143]

(实施例16~41)

[0144]

将具有表2和表3所示的平均粒径的氟化铝酸钾系焊剂45质量份、固体石蜡52质量份以及表面活性剂3.0质量份加热至90℃并均匀地混合,然后冷却,制作钎焊材料。得到的钎焊材料在1个大气压和25℃下为固体。在表2和表3中示出钎焊材料在95℃下的粘度。

[0145]

使用图2~图5所示的排出装置中的任一排出装置将钎焊材料涂布于铝制的金属构件的表面。在表2和表3中示出使用的排出装置的图号。具体而言,将上述钎焊材料向容器(未图示)内供给,使用第2加热装置(未图示)将上述钎焊材料加热至95℃而成为液状(加热工序)。使用搅拌装置将容器内的成为液状的钎焊材料在维持在95℃的状态下搅拌(搅拌工序),使氟化铝酸钾系焊剂均匀地分散在钎焊材料中。

[0146]

接着,使驱动装置(未图示)工作,使排出装置a的液室11内的柱塞13在液室11内退避成远离排出流路12的内侧开口部122的状态,在液室11内形成用于填充液状的钎焊材料的空间部。另外,利用设定为95℃的第1加热装置(未图示),对排出装置a的装置主体1(液室11的内壁和排出流路12的内周面)进行加热。

[0147]

然后,通过注入口11a向排出装置的液室11内供给并填充液状的钎焊材料(供给工序)。此时,始终对容器内的钎焊材料施加500kpa的液体输送压力。接着,使驱动装置工作,将液室11内的柱塞13朝向排出流路12的内侧开口部122推进,将填充于液室11内的液状的钎焊材料向排出流路12的内侧开口部122挤出,使钎焊材料从排出流路12的外侧开口部121成为液滴状地朝向金属构件排出,在铝制的金属构件的表面涂布钎焊材料(涂布工序)。在

表2和表3中记载柱塞13的顶端与排出流路的内侧开口部122之间的距离(间隙)。此外,在柱塞13与液室11的内壁面抵接的情况下,间隙标记为0mm。涂布于金属构件的表面的液滴状的钎焊材料在短时间内冷却而成为固体状,在金属构件的表面形成钎焊材料的涂膜。在上述涂布工序中,在表2和表3中示出柱塞13的进退方向上的移动距离(行程距离)。

[0148]

接着,将液室11内的钎焊材料通过排出流路12排出后,在液室11内,使柱塞13向远离排出流路12的内侧开口部122的方向移动并退避,在液室11内形成用于填充液状的钎焊材料的空间部。

[0149]

从柱塞13最大程度前进的状态起,柱塞13向远离排出流路12的内侧开口部122的方向移动并完成退避后,到再次使柱塞13开始朝向排出流路12的内侧开口部122前进为止的时间为2msec。

[0150]

然后,以使金属构件相对于排出装置的排出流路12的外侧开口部121相对地移动,向金属构件的其他部位排出液状的钎焊材料的方式进行调整。

[0151]

然后,以与上述同样的要领向液室11内供给液状的钎焊材料(供给工序),将液室11内的液状的钎焊材料通过排出流路12以液滴状向金属构件排出,将钎焊材料涂布于金属构件的表面(涂布工序)。涂布于金属构件的表面的液滴状的钎焊材料冷却而成为固体状,得到在金属构件的表面形成有钎焊材料的涂膜的钎焊用金属构件。

[0152]

反复进行上述供给工序和涂布工序,在金属构件表面的多个部位以斑点状涂布钎焊材料。钎焊材料从排出流路12的外侧开口部121以10msec的时间间隔以液滴状排出。

[0153]

图2~图5的排出装置的排出流路12由第1流路12a和与该第1流路连结、连通的第2流路12b构成。第1流路12a在内侧开口部122处与液室11内连结、连通。在表2和表3中记载第1流路12a的内径和第2流路12b的内径。图2~图5的排出装置的排出流路12如下所述这样构成。

[0154]

图2所示的排出流路12由第1流路12a和与该第1流路连结、连通的第2流路12b构成。构成为第2流路12b的液室11侧的开口部12b1全面地覆盖第1流路12a的排出侧的开口部12a1的状态。

[0155]

第1流路12a形成为圆柱状。在第1流路12a中,与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第1流路12a中的与钎焊材料的流通方向正交的平面上的剖面在钎焊材料的流通方向的全长上相同。第1流路12a中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为长方形。

[0156]

第2流路12b形成为圆柱状。在第2流路12b中,与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第2流路12b中的与钎焊材料的流通方向正交的平面上的剖面在钎焊材料的流通方向的全长上相同。第2流路2b中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为长方形。

[0157]

图3所示的排出流路12由第1流路12a和与该第1流路连结、连通的第2流路12b构成。第2流路12b的液室11侧的开口部12b1和第1流路12a的排出侧的开口部12a1构成为相同大小且相同形状。

[0158]

第1流路12a形成为圆台状。第1流路12a形成为在钎焊材料的流通方向上逐渐变细。第1流路12a中的与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第1流路12a中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为梯形。

[0159]

第2流路12b形成为圆柱状。第2流路12b形成为使第1流路12a的排出侧的开口部12a1在钎焊材料的流通方向上投影的形状。第2流路12b的与钎焊材料的流通方向正交的平面上的剖面是具有一定直径的正圆形。第2流路12b的与钎焊材料的流通方向平行的平面上的剖面为长方形。

[0160]

图4的排出流路12由第1流路12a和与该第1流路连结、连通的第2流路12b构成。第2流路12b的内径形成为比第1流路12a的内径小。构成为第1流路12a的排出侧的开口部12a1全面地覆盖第2流路12b的液室11侧的开口部12b1的状态。

[0161]

第1流路12a形成为圆柱状。在第1流路12a中,与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第1流路12a中的与钎焊材料的流通方向正交的平面上的剖面在钎焊材料的流通方向的全长上相同。第1流路12a中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为长方形。

[0162]

第2流路12b形成为圆柱状。在第2流路12b中,与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第2流路12b中的与钎焊材料的流通方向正交的平面上的剖面在钎焊材料的流通方向的全长上相同。第2流路12b中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为长方形。

[0163]

图5的排出流路12由第1流路12a和与该第1流路连结、连通的第2流路12b构成。第2流路12b的内径形成为比第1流路12a的内径小。构成为第1流路12a的排出侧的开口部12a1全面地覆盖第2流路12b的液室11侧的开口部12b1的状态。

[0164]

第1流路12a形成为圆台状。第1流路12a形成为在钎焊材料的流通方向上逐渐变细。第1流路12a中的与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第1流路12a中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为梯形。

[0165]

第2流路12b形成为圆柱状。在第2流路12b中,与钎焊材料的流通方向正交的平面上的剖面形状为正圆形。第2流路12b中的与钎焊材料的流通方向正交的平面上的剖面在钎焊材料的流通方向的全长上相同。第2流路12b中的与钎焊材料的流通方向平行的任意的平面上的剖面全部为长方形。

[0166]

在使用排出装置将钎焊材料向金属构件涂布的涂布作业中,按照下述要领测量有无堵塞。另外,按照下述要领测量涂布精细性。

[0167]

(有无堵塞)

[0168]

将从使用排出装置开始将钎焊材料向金属构件涂布起超过3小时,在排出流路中未发生由钎焊材料导致的堵塞的情况设为“a”。另一方面,将从开始向金属构件涂布钎焊材料起3小时以内,在排出流路中发生了由钎焊材料导致的堵塞的情况设为“b”。

[0169]

(涂布精细性)

[0170]

将施加于钎焊材料的液体输送压力设为30kpa,除此以外,按照与实施例和比较例同样的要领,将钎焊材料在铝制的金属构件的表面涂布1次。测量金属构件上的钎焊材料的点的最长直径。钎焊材料的点的最长直径设为能够包围点的最小直径的正圆的直径。比较例均无法排出钎焊材料,无法测量涂布精细性。

[0171]

在涂布于金属构件上的钎焊材料为多个点的情况下,仅将最长直径为100μm以上的点作为对象,设为能够包围这些全部点的最小直径的正圆的直径。

[0172]

(钎焊材料的漏出)

[0173]

将施加于钎焊材料的液体输送压力设为30kpa,除此以外,按照与实施例和比较例同样的要领,进行1分钟的钎焊材料向金属构件的涂布。然后,在将施加于钎焊材料的液体输送压力的设定值设为0kpa之后,将排出装置静置1小时,测量在此期间从排出流路的外侧开口部漏出的钎焊材料的总量。将钎焊材料的总量低于0.1g的情况设为“a”,将钎焊材料的总量为0.1g以上的情况设为“b”。

[0174]

[表1]

[0175][0176]

[表2]

[0177][0178]

[表3]

[0179][0180]

(相关申请的交叉引用)

[0181]

本技术主张基于2019年12月27日申请的日本特许申请第2019-239170号的优先权,该申请的公开内容通过参照其整体而编入到本说明书中。

[0182]

产业上的可利用性

[0183]

本发明的钎焊材料的涂布方法能够使含有氟化物系焊剂的粉末的钎焊材料从排出流路不发生堵塞地排出,长时间稳定地进行钎焊材料向金属构件的涂布,在金属构件上稳定地形成钎焊材料的涂膜。

[0184]

附图标记说明

[0185]

1、装置主体;11、液室;11a、注入口;12、排出流路;12a、第1流路;12b、第2流路;13、柱塞;121、外侧开口部;122、内侧开口部;a、排出装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1