焊接涂层钢板的方法与流程

1.本发明涉及一种根据权利要求1的前序部分所述的焊接涂层钢板的方法。

背景技术:

2.在汽车工程中,可由可高度硬化的钢板来生产车身部件,以确保乘客舱具有足够的稳定性。就此,高强度钢具有该优势,这是因为高强度钢具有高承载能力,可减小尺寸进而减少重量,从而降低燃料的消耗。

3.上述高强度钢的类型可为锰硼合金钢,如22mnb5。为提高强度,常采用22mnb5。

4.这类高强度钢可通过模压淬火工艺制成。在该工艺中,这类高强度钢被加热到较高的温度,以使原本的铁素体-珠光体钢结构转变为奥氏体结构。以大于临界硬化速度的速度进行淬火时,铁的奥氏体高温结构可使其能够转变为马氏体结构。由于奥氏体和马氏体的碳溶解度不同,在这种情况下会发生晶格畸变,硬度可达到1500mpa以上。这种淬火工艺早已为人所知,且常被使用。

5.在模压淬火工艺中,可通过两种不同的工艺来生产车身部件。直接工艺和间接工艺之间存在区别。

6.在直接工艺中,将扁钢条进行奥氏体化,然后在冲压淬火工具中进行一次或多次成型和淬火。

7.该直接工艺相对有利,但较难从模具中取出具有高度复杂的几何形状的产品。

8.在间接工艺中,首先对扁钢条进行冷成型得到部件,可具有高度复杂的几何形状。之后,成型的部件被奥氏体化,然后在模压淬火工具中淬火。通常也不需要经过较多的成型工序。成型工具具有与成型部件相匹配的轮廓,且仅用于淬火。

9.这种用于模压淬火的钢板可简单地以具有抗腐蚀涂层的扁条的形式体现。在这方面,常用的防腐蚀涂层为锌涂层、锌合金涂层、铝涂层、或铝合金涂层。

10.还可使用组装板条,即拼焊板,不同类型的钢焊接在一起或相同类型而厚度不同的钢焊接在一起。

11.在这里,带涂层的起始板条自然也是一种选择。例如,两个由厚度不同且带铝硅涂层的22mnb5制得的钢板焊接在一起。

12.然而,特别是在焊接铝硅涂层板时,已经确定涂层中的铝明显地迁移到焊缝中。焊缝中的铝对马氏体转变或马氏体形成有不利影响。此外,铝还会影响金属间相的形成,金属间相本身相对较硬,但也很脆。因此,可能会成为开裂的来源。

13.为了避免在焊接拼焊板时出现这个问题,可在焊接之前去除预设的对焊接头两侧的某些区域的铝层,以防止铝-硅渗入焊缝。

14.这里的缺点是,在这种情况下,在焊缝区域没有防腐蚀保护,特别是在淬火加热时,焊缝和与焊缝相邻的边缘随后会产生结垢和脱碳。

15.这里的另一个缺点是,这些用于去除铝-硅涂层的方法构成了不容易控制的附加加工步骤。

16.de102012111118b3公开了一种用激光焊接一个或多个可模压淬火的钢的方法,特别是锰硼钢。在对接接头中进行焊接,且一个或多个工件的厚度至少为1.8mm,和/或对接接头处的厚度至少增加0.4mm。在激光焊接的过程中,将填充焊丝引入由激光束产生的熔池中。为了确保焊缝在热成型过程中能够可靠地硬化成马氏体结构,该文件公开了可向填充焊丝加入锰、铬、钼、硅和镍中的至少一种,以促进在由激光束产生的熔池中形成奥氏体。存在于填充焊丝中的至少一种合金元素的质量百分比含量至少比存在于可模压淬火钢工件中的合金元素的质量百分比含量高0.1%。

17.de102014001979a1公开了一种在对接接头中激光焊接一个或多个可硬化钢工件的方法,该钢优选为锰硼钢,厚度为0.5~1.8mm之间和/或对接处的厚度至少增加0.2~0.4mm。激光焊接时,将填充焊丝引入熔池。熔池仅由一束激光产生。为了确保焊缝在热成型过程中能够可靠地硬化成马氏体结构,该文件公开了可向填充焊丝中加入锰、铬、钼、硅、和镍中的至少一种,以促进奥氏体的形成。

18.ep2737971a1公开了一种拼焊板及其制造方法。该拼焊板的生产方式为使不同厚度或成分的片材相连接,以减少焊接区域的质量问题。在此也使用了填充焊丝,该填充焊丝被设计为在800~950℃的温度范围内不产生铁氧体。这种方法尤其适用于铝硅涂层板。这种填充焊丝也应含有较高含量的奥氏体稳定元素,特别为碳或锰。

19.ep1878531b1公开了一种激光电弧混合焊接表面涂有金属涂层的工件的方法,可使表面涂层包含铝。激光束应与至少一电弧相结合,以便使金属熔化并使零件或若干零件焊接。在焊接之前,铝硅涂层沉积于至少一零件的一待焊接的横向切割表面上。

20.ep2942143b1公开了一种连接两个坯件的方法,该坯件是具有涂层的钢板,该涂层为铝层或铝合金层。使用激光束和电弧将两个坯件相焊接。电弧焊炬包括填充焊丝电极,且填充焊丝电极由包含稳定元件的合金钢构成。激光和电弧沿焊接方向移动,在焊接方向上电弧焊枪位于激光束的前方。

21.ep2883646b1公开了一种连接两个坯件的方法,至少一坯件包括铝层或铝合金层。在焊接过程中,焊接区中加入有金属粉末,金属粉末为包含伽马稳定元素的铁基粉末,激光束焊接为双点激光束焊接。

22.ep2007545b1公开了一种制备机械性能佳的焊接部件的方法。钢板具有涂层,涂层包括金属间化合物层和设在金属间化合物层上的金属合金层。为了焊接钢板,应去除钢板周缘(即,待焊接区域)的位于金属间化合物层上的金属合金层,该金属合金层为铝合金层。可通过激光束去除该金属合金层,以便在焊接之前将铝硅合金层蒸发,以避免铝对焊缝产生有害影响。同时,金属间化合物层应保持在原位,以潜在地提供防腐蚀作用。

23.wo2017/103149a1公开了一种焊接方法,两个单独产生的激光束由预设的焊缝引导,第一激光束用于熔化药芯焊丝,第二激光束用于通过旋转运动确保熔池的混合。一方面可确保填充材料的熔化,另一方面可确保填充材料的混合。此外,公开了一种方法。产生了一导引激光束,用于熔化药芯焊丝。同时,一跟随激光束被分成两个激光束,沿着焊缝依次引导。说明了在该情况下不需要移动这些激光束。

24.wo2019/030249a1公开了一种焊接方法,两个铝硅涂层板通过激光连接,该激光旋转以便在焊接过程中混合熔池。

25.wo2017/103149a1的缺点是设备技术异常昂贵。还证明了,在公开的带线串行双焦

点的情况下,不会发生足够的均质化效果。

26.de102017120051a1公开了一种用激光束焊接由模压淬火制得的一个或多个钢板的方法,至少一钢板具有铝涂层。将填充焊丝加入至仅通过激光束产生的熔池中来执行激光束焊接。填充焊丝应包含至少一种奥氏体稳定合金元素。该方法的目的为,在热成型后以较低的能耗和较高的生产效率得到强度与基体材料强度相当的焊缝。为了实现这一点,建议将激光束设置成振荡运动,使激光束横向于焊接方向振荡,激光束的振荡频率至少为200hz,优选的,至少为500hz,以消除去除板材的待焊接边缘的铝涂层的需要。

27.jp 20040001084公开了一种焊接方法,为了提高间隙桥接能力并改善深焊,可结合激光焊接方法和电弧焊接方法。可将激光器设计为具有两个光束的激光器,焊接装置被设计为使两个光束围绕彼此旋转。

28.de102014107716b3公开了一种焊接方法,为了减少焊接飞溅的发生,在焊接过程中,正在执行焊接的激光束在前进运动时被设置为叠加的三维振荡运动。所述振荡运动平行或垂直于对接接头。

29.在上述方法中,缺点是由于未知原因在实践中不能可靠地产生稳定的承重焊缝,且焊缝的最终强度经常存在较大的差异。

技术实现要素:

30.本发明的目的是提供一种焊接方法,并制备具有可再现机械性能的焊缝。

31.该目的可通过具有权利要求1所述特征的方法来实现。

32.从属权利要求还公开了有利的修改。

33.根据本发明,已经发现了一激光束熔化焊丝而两个随后的激光束将附加能量引入熔池的方法中,由于未知原因,焊缝经常具有非常不同的特性。

34.本发明还发现,在通过单个激光进行搅拌并使用了焊丝的方法中,即使在熔池中最佳地混合了来自涂层的铝,从数学上讲,仍然有足够的铝造成焊缝无法充分硬化,特别是在钢板较薄的情况下。还确定了,振荡单点激光显然无法保证焊缝质量的一致性。

35.根据本发明,自然存在的熔池电流与由双激光束旋转产生的附加的强制电流叠加,以便将填充焊丝和来自涂层的铝均匀分布在焊缝中。

36.本发明发现,旋转频率和焊接速度之间存在的关系,没有这种关系就无法实现所需的搅拌效果。

37.为了进一步提高所需的效果,以确定的方式设置光斑直径和光斑间距也被证明是有利的。

38.根据本发明,提供了至少两个激光束,特别是两个子激光束,在熔池中旋转。就此,焊接激光可以例如围绕熔池中心对称旋转或不对称旋转。其中一焊接光束或激光束围绕熔池中心以较小的半径旋转,而第二焊接光束或激光束围绕熔池中心以较大的半径旋转。

39.在另一可能的实施例中,一个激光束沿着熔池中心移动,而第二焊接束或激光束沿轨道围绕第一焊接束摆动或旋转。本发明发现前进速度和搅拌效果必须相匹配。这种情况下的搅拌效果定义为旋转次数除以前进距离。前进速度和搅拌效果不正确组合时,会出现诸如隆起、强烈飞溅、甚至焊缝穿孔等负面现象。过低的前进速度会对工艺的经济可行性产生不利影响。

40.为此,本发明提供一种焊接涂层钢板的方法,优选用于焊接铝硅金属涂层钢板,包括:提供具有两个激光束的结构,所述激光束作用在待形成的熔池上,至少一个激光束围绕旋转轴旋转,使得所述激光束相对于彼此运动,所述激光束沿焊接轴被引导,为了混合熔池,遵守界定的搅拌效果和界定的焊接速度相关联,以下条件适用于搅拌效果:

[0041][0042]

其中,f

rot

为旋转频率,vw为焊接速度,适用以下条件:

[0043][0044]

在本发明的一实施例中,所述激光束围绕旋转轴对称设置并在完全相反的位置围绕所述旋转轴旋转,或者其中一激光束沿焊接轴被引导,另一激光束围绕第一激光束旋转,或第一激光束围绕旋转轴以较小的第一半径旋转,第二激光束围绕旋转轴以较大的半径旋转,或所述激光束的运动方式为上述运动方式的组合。

[0045]

在一实施例中,所述激光束的对称旋转,或更准确地说是所述激光束(2、3)的投影区域或光斑的对称旋转,所述激光束各自与中心间隔开光斑间距x

df

,光斑直径或激光束的直径df为0.1mm~1mm,所述激光束的总覆盖区域的宽度为光斑中心之间的间距与一光斑直径的和,所述和为0.5mm~2.5mm。

[0046]

在本实施例中,所述光斑间距x

df

适于以下条件:

[0047]

x

df

≥0.8*df.

[0048]

在一后续实施例中,一激光束结构中,两个激光束于轨道上定位,第一激光束沿焊接前进方向保持在熔池的中心轴上,即焊接轴上,第二激光束或第二光斑围绕旋转轴旋转,旋转轴位于焊接轴上或围绕焊接轴摆动,构成第一光斑的中心点。

[0049]

在本实施例中,所述光斑直径为0.1~1mm,并适用以下条件:

[0050]

x

df

=0.8*df和

[0051]

在下一个实施例中,一激光束结构中,两个激光束或两个激光点围绕旋转轴旋转,第一激光束或第一激光点围绕旋转轴以第一半径旋转,且第二激光束或第二激光光斑围绕旋转轴以第二半径旋转,其中一个半径大于另一半径,并适用以下条件:

[0052][0053]

其中,x

off

为第一激光束与旋转轴的距离,因此定义了激光束相对于彼此的离心

率。

[0054]

在上述实施例中,如果使用功率为2~10kw,特别3~8kw,优选为4~7kw的激光进行焊接,则是有利的。

[0055]

以mm-1

为单位,如果搅拌效果η为4~30mm-1

,也是有利的。

[0056]

在另一实施例中,焊接速度vw为5~12m/min,特别为6~10m/min。

[0057]

搅拌效果的最佳工艺窗口也取决于焊接速度vw。

[0058]

有利地,采用硼锰钢作为基体材料,可经过奥氏体化和淬火工艺硬化,特别优选抗拉强度大于900mpa,特别是使用属于cmnb钢组的钢,例如22mnb5或20mnb8钢。

[0059]

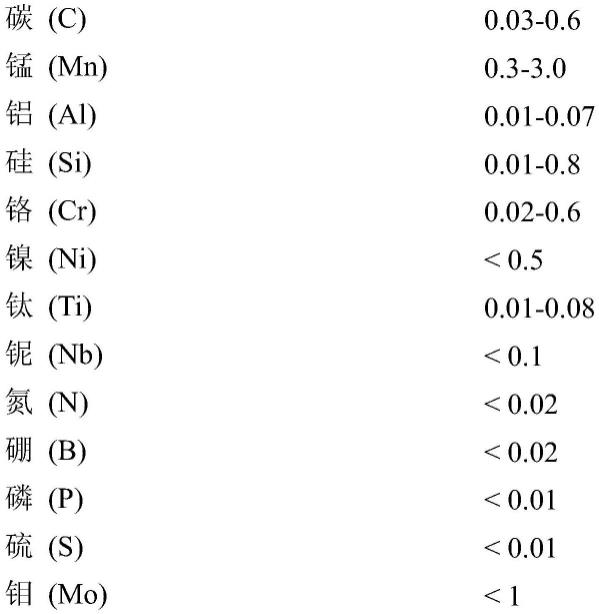

在这方面,如果使用具有以下一般合金成分(以质量百分比计)的钢作为基体材料是有利的:

[0060][0061]

残余铁和不可避免的与熔炼有关的杂质。

[0062]

使用具有以下一般合金成分(以质量%计)的钢可以用作基体材料更有利地:

[0063][0064][0065]

残余铁和与熔炼有关的杂质。

[0066]

本发明还涉及一种板条,包括根据上述方法相互焊接的第一钢板和第二钢板。

[0067]

在一个实施例中,如果第一钢板和第二钢板具有不同的合金成分,则是有利的。

附图说明

[0068]

下面结合附图对本发明作进一步描述,其中:

[0069]

图1为对称、非对称、和沿轨道旋转的焊接激光束的示意图;

[0070]

图2为根据本发明的与搅拌效果有关的工艺窗口;

[0071]

图3描述了图2,并提供了外围区域的含义;

[0072]

图4为根据本发明实施例与未根据本发明实施例的16种不同测试的比较表;

[0073]

图5为具有光斑间距和光斑直径功能的对称搅拌装置的示意图,其中,光斑间距和光斑直径相关联;

[0074]

图6为具有对称搅拌装置的工艺窗口;

[0075]

图7是为具有光斑间距和光斑直径功能的轨道搅拌装置的示意图;

[0076]

图8为轨道搅拌装置的工艺窗口;

[0077]

图9为具有光斑间距、光斑直径、离心功能的非对称搅拌装置的示意图;

[0078]

图10显示了根据表中t1测试的抛光显微照片中的硬化焊缝;

[0079]

图11显示了根据表中t2测试的抛光显微照片;

[0080]

图12显示了根据表中t4测试的焊缝的抛光显微照片;及

[0081]

图13显示了根据表中t16测试的抛光显微照片中焊缝的横截面图。

具体实施方式

[0082]

图1为三种不同的激光束结构,这三种不同的激光束结构为主要可能的情况并可相互组合。在这三种不同的激光束结构中,具有对称结构(参图1a),激光束相对于旋转轴对称设置,且在这种情况下还可围绕旋转轴在相反的位置旋转。

[0083]

对称结构有利地实现最大的搅拌效果。

[0084]

非对称结构(参图1b)中,一束激光束比另一束激光束更靠近旋转轴,从而产生偏心。非对称结构可有利地影响焊缝几何形状。

[0085]

轨道装置(参图1c)中,提供了一中心激光束,该激光束沿焊接前进方向移动,而第二激光束与该中心激光束间隔开,围绕中心激光束和旋转轴旋转。

[0086]

轨道装置有利地对板材的厚度的可能差异产生补偿作用。

[0087]

图5为对称搅拌装置的细节图。

[0088]

利用这种激光束结构1,有两个激光束2、3,每个激光束与理想化的熔池中心4间隔大约相同的距离。优选地,理想的熔池中心4也与旋转轴5重合,两束激光束2、3按照旋转方向6、7围绕旋转轴5旋转。因此,显示了偏移90

°

的样本顺序位置2'、3'。激光束2、3,或更准确地说,激光束2、3的投影区域(光斑)具有与扩展箭头8、9对应的给定直径df。

[0089]

两个激光束2、3,或更准确地说,从中心看,两个激光束2、3的投影区域(光斑),分别以光斑间距x

df

隔开。因此,理论上的熔池宽度等于光斑间距与每个光斑直径的一半的和。焊接前进运动按照箭头10沿着理想化的熔池中心4以焊接推进速度vw进行。

[0090]

对于对称旋转装置的这种结构,光斑直径df优选为0.1~1mm。

[0091]

光斑中心的间距加上光斑直径的和优选为0.5~3mm,特别优选为0.9~2.5mm。对于光斑间距x

df

,优选地适用以下条件:x

df

≥0.8*df。

[0092]

图6为具有对称搅拌装置的合适的工艺窗口,显示了光斑间距和光斑直径之间的关系。如上所述,光斑直径df通常为0.1~1mm。

[0093]

在另一有利的激光束结构11(参图7)中,两个激光束2、3沿轨道定位,这意味着第一光斑2根据焊接前进方向10保持在焊接轴4上,同时第二光斑3围绕旋转轴5旋转,该旋转轴线5位于焊接轴线4上,构成第一光斑2的中心点。

[0094]

第二光斑3的旋转相应地沿着旋转方向7进行,该旋转方向7以特定半径围绕旋转轴5。参图7,第二激光光斑3可位于不同位置,此处显示为旋转180

°

的位置3'。但在焊接过程中沿焊缝前进方向10执行全旋转。

[0095]

焊接轴4同时也构成了理想化的熔池中心4。

[0096]

在这个有利的实施例中,光斑直径为0.1~1mm,适用以下条件:

[0097]

条件x

df

≥0.8*df也适用于此。图8为适于上述基本条件的轨道搅拌装置的工艺窗口。光斑间距对光斑直径的函数显示在工艺窗口中,光斑间距对光斑直径的函数显示在工艺窗口中,且根据本发明的对应区域为位于封闭区域内。

[0098]

在激光束结构1(参图9)的另一有利实施例中,两个激光光斑2、3再次围绕旋转轴5旋转,但第一激光束2或第一激光光斑2的第一旋转方向6定位成比第二激光束3的第二旋转方向7更靠近旋转轴。光斑间距中心因此与熔池中心4间隔开,或更准确地,光斑间距中心定

位为偏离熔池中心4。

[0099]

在该有利实施例中,光斑直径df再次位于0.1和1mm之间,为此额外满足以下条件:

[0100][0101]

图2为根据本发明的与搅拌效果有关的工艺窗口。在这方面,图3为使用不合适的参数(即,工艺窗口之外的参数)执行过程时的相应效果。

[0102]

选择将结合过强的搅拌效果与高焊接速度会导致隆起(焊接过程不稳定)、飞溅增加,甚至激光焊缝穿孔。

[0103]

令人惊讶的是,即使选择过弱的搅拌效果,飞溅倾向也会急剧增加。

[0104]

小于4m/min的激光焊接速度(vw)实际上在技术上是可行的,但在经济上不再值得。

[0105]

图4中的表格显示了16个焊接试验,焊接测试是在不同的焊接推进速度、不同的搅拌效果、和不同的功率水平下进行的。硬化后,根据焊缝均匀性和工艺稳定性对焊缝进行检查和分类。缩写“n.a.”代表“不可评估”,因为在这些测试中,无法产生稳定的焊缝。

[0106]

图10为硬化之后的焊缝结构(图4的表中的示例t1),没有遵守本发明的参数。仅凭目测,硬化后的焊缝组织明显缺乏均匀性。此处的焊接前进速度为每分钟6m。光斑直径为0.3mm,但光斑间距为0,这意味着仅使用了单个激光器。显然,使用这种传统方法,不可能获得质量上令人满意的结果。

[0107]

图11为根据本发明实施例的结果(图4的表中的示例t2),硬化后的抛光显微照片是均匀的。此处的光斑直径为0.3mm。使用了对称搅拌装置,光斑间距为0.9mm。

[0108]

激光功率为4.3kw,焊接推进速度为每分钟6m。搅拌效果η为4.125mm-1

,搅拌效果为旋转频率与焊接速度的商(或更准确地为与焊接推进距离的商)。

[0109]

光斑中心距旋转轴的距离为0.45mm,这意味着若干光斑以一半径围绕旋转轴运行。

[0110]

图12为未根据本发明的测试t4。光斑直径和光斑间距确实位于根据本发明的范围内。焊接推进速度也位于根据本发明的范围内,为每分钟6m,对应于测试t2的速度,光斑中心到旋转轴的距离也确实相同。但作为旋转频率和焊接推进速度的商,搅拌效果太弱以至于抛光显微照片显示出硬化后的焊缝明显缺乏均匀性。

[0111]

图13为根据本发明的测试t16的结果。很明显,存在均匀的焊缝结构。在这种情况下,光斑间距为0.4mm,光斑直径为0.3mm,前进速度与其他测试的前进速度相对应。搅拌效果η为4.125mm-1

,在本发明的范围内。光斑中心距旋转轴的距离为0.2mm。

[0112]

根据本发明,通过使用焊接填充焊丝来实现两个不同厚度的钢板的焊接,最好是cmn钢,特别是可硬化的cmnb钢,特别是22mnb5钢。特别是,硬化后抗拉强度大于900mpa的铝硅涂层钢板通过焊接连接而无需烧蚀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1