往复锯的制作方法

往复锯

1.相关申请的交叉引用

2.本技术要求于2019年12月20日提交的共同未决的美国临时专利申请号62/951,193的优先权,该临时专利申请的全部内容通过援引并入本文。

技术领域

3.本实用新型涉及动力工具,更特别地涉及往复锯。

背景技术:

4.一些动力工具能够在紧急事件(例如,用户在使用时失去对动力工具的控制)下自动停用。这样的动力工具典型地基于负载检测或电动马达汲取的电流的变化来决定是否停用。

技术实现要素:

5.在一个方面,本实用新型提供了一种往复锯,该往复锯包括:壳体;马达,该马达定位在该壳体内;靴座,该靴座联接至该壳体,其中,该靴座被配置成接合工件;以及接近传感器,该接近传感器被配置成检测该工件何时与该靴座接合。响应于该接近传感器检测到在该靴座与该工件之间形成间隙,该接近传感器能够操作以停用该马达。

6.在另一方面,本实用新型提供了一种往复锯,该往复锯包括:壳体;马达,该马达定位在该壳体内;靴座,该靴座能够在缩回位置与伸出位置之间移动,在该缩回位置中,该靴座被配置成接合工件,在该伸出位置中,在该靴座与该工件之间限定间隙;以及工件检测系统,该工件检测系统被配置成检测该靴座从该缩回位置到该伸出位置的移动。响应于该靴座从该缩回位置移动到该伸出位置,该工件检测系统能够操作以停用该马达。

7.在另一方面,本实用新型提供了一种往复锯,该往复锯包括:壳体;马达,该马达定位在该壳体内;触发器,该触发器被配置成选择性地激活该马达;靴座,该靴座联接至该壳体并且在该靴座的远端处包括工件接触表面,该工件接触表面被配置成在工件切割操作期间接合工件;以及工件检测系统,该工件检测系统被配置成检测该壳体背离该工件的向后移动;控制器,该控制器与该工件检测系统、该马达和该触发器通信;其中,响应于在按压该触发器时该工件检测系统检测到该壳体的向后移动超过预定值,该控制器能够操作以停用该马达。通过考虑以下详细说明和附图,本实用新型的其他特征和方面将变得清楚。

附图说明

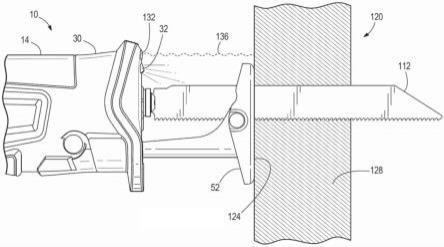

8.图1是根据本实用新型的实施例的往复锯的立体图。

9.图2是图1的往复锯在移除一部分壳体的情况下的侧视图。

10.图3是图1的往复锯在移除一部分壳体的情况下的俯视图。

11.图4是图1的往复锯在工件切割操作期间的侧视图,展示了工件检测系统。

12.图5是根据本实用新型的另一个实施例的往复锯在工件切割操作期间的侧视图,

展示了两个附加的工件检测系统。

13.在详细解释本实用新型的任何实施例之前,将理解,本实用新型在其应用方面不限于在以下说明中阐述或在附图中展示的部件的构造和布置细节。本实用新型能够具有其他实施例并且能够以各种方式来实践或实施。并且,应理解的是,本文所使用的措辞和术语是为了说明的目的而不应视为限制性的。

具体实施方式

14.图1至图3展示了往复锯10,该往复锯包括壳体14、定位在壳体14内的马达18、以及联接至马达18并且定位在壳体14内的驱动机构22。如图1所示,壳体14包括沿着平面25(图3)连接在一起的两个蛤壳式半部24a、24b。在所展示的实施例中,蛤壳式半部24a、24b用螺纹紧固件(例如,螺钉)固定在一起,但是可以替代性地使用其他合适的联接装置固定在一起。图2展示了往复锯10,其中蛤壳式半部中的一个蛤壳式半部24a被移除,以展示锯10的内部部件(例如,马达18、驱动机构22等)。

15.返回到图1,壳体14包括后部部分26、前部部分30、以及电池支撑部分34。壳体14也限定纵向轴线38(图2),该纵向轴线延伸穿过后部部分26和前部部分30。前部部分30包括工作灯32(图4至图5),该工作灯是可操作的以在切割操作期间照亮工件。后部部分26包括d形的手柄42,并且前部部分30包括把手46。d形的手柄42和把手46被配置成在往复锯10的操作期间由用户抓握。致动器或触发器50靠近d形的手柄42被后部部分26支撑。触发器50可被用户致动以选择性地向马达18供电。在所展示的实施例中,触发器50定位在纵向轴线38的上方,并且纵向轴线38总体上将壳体14划分为上部段和下部段。靴座52(图4至图5)从壳体14的前部部分30延伸并且联接至该前部部分。靴座52相对于壳体14的位置可以是可调节的,以根据正在切割的工件的厚度来改变锯条112从靴座52的接触表面124的突出长度。

16.电池支撑部分34形成在壳体14的后部部分26上、在d形的手柄42的下方。在所展示的实施例中,当如图2中所示观察往复锯10时,电池支撑部分34在壳体14的纵向轴线38的下方。在其他实施例中,电池支撑部分34可以位于壳体14上的任何位置。电池支撑部分34被配置成接纳电池组54(例如,18伏的锂离子动力工具电池组)(图1)并且将电池组54电连接至马达18。在其他实施例中,电池组54可以具有不同的电压和/或化学成分。在另外的实施例中,往复锯10可以包括电源线,使得马达18由ac电源(例如,壁装电源插座、便携式发电机等)供电。

17.如图2中所示,马达18定位在壳体14内、在后部部分26与前部部分30之间。马达18也通过触发器50电连接至电池组54(或其他合适的动力源),并且包括马达轴58和输出齿轮或小齿轮62。马达轴58限定马达18的中心纵向轴线70、或者马达轴线。在所展示的实施例中,马达18的中心纵向轴线70总体上与壳体14的纵向轴线38对齐或同轴。当被供电时,马达18使马达轴58和小齿轮62绕轴线70旋转以驱动该驱动机构22。

18.如图2和图3中所示,驱动机构22至少部分地定位在壳体14的前部部分30内、在马达18与靴座52之间。所展示的驱动机构22是滑块曲柄机构,该滑块曲柄机构包括从动齿轮74、连接杆78、以及输出轴82。从动齿轮74接合马达18的小齿轮62并且限定齿轮74旋转所围绕的中心轴线86。在所展示的实施例中,中心轴线86垂直于壳体14的纵向轴线38,并且在壳体14的相反侧之间延伸。更具体地,中心轴线86垂直于壳体14的蛤壳式半部24a、24b连接所

沿的平面25(图3)。由此,从动齿轮74在壳体14内竖直定向。

19.壳体14的纵向轴线38和马达18的中心轴线70延伸穿过齿轮74的中心(即,穿过中心轴线86),以将齿轮74划分成第一部分或上部部分90和第二部分或下部部分94。在所展示的实施例中,从动齿轮74的上部部分90位于纵向轴线38的与输出轴82和触发器50相同的一侧上,而从动齿轮74的下部部分94位于纵向轴线38的与电池支撑部分34相同的一侧上。在其他实施例中,输出轴82可以位于纵向轴线38的相反的一侧上,使得从动齿轮74的下部部分94位于纵向轴线38的与输出轴38相同的一侧上。应当理解的是,在驱动机构22由于齿轮74旋转而操作期间,构成从动齿轮74的上部部分90和下部部分94的部分发生变化。术语“上部”和“下部”仅说明用于帮助描述在任何给定时间由齿轮74的部段所占据的轴线38、70上方和下方的空间体积的术语。在特定时间点,齿轮74的有资格作为“上部部分”或“下部部分”的实际部段与在另一时间点的不同。

20.连接杆78或驱动臂包括第一端部和第二端部,该第一端部通过曲柄销98联接至从动齿轮74,该第二端部通过枢转销102联接至输出轴82。曲柄销98偏离从动齿轮74的中心轴线86,使得随着齿轮74旋转,曲柄销98关于中心轴线86移动。随着连接杆78的第一端部随从动齿轮74一起移动,连接杆78的第二端部以往复运动推动和拉动输出轴82。曲柄销98允许连接杆78相对于从动齿轮74竖直地枢转,而枢转销102允许连接杆78相对于输出轴82竖直地枢转。

21.输出轴82或主轴总体上沿着主轴轴线106在壳体14的前部部分30内做往复运动。在所展示的实施例中,主轴轴线106总体上平行于壳体14的纵向轴线38并且定位在该壳体的纵向轴线的上方。马达18的旋转运动由此通过从动齿轮74和连接杆78被转换成输出轴82的线性往复运动。

22.马达轴线70和主轴轴线106一起限定平面。从动齿轮74在壳体14内竖直定向,原因是齿轮74绕垂直于由马达轴线70和主轴轴线106限定的平面的轴线(即,中心轴线86)旋转。在所展示的实施例中,由马达轴线70和主轴轴线106限定的平面与蛤壳式半部24a、24b联接在一起所沿的平面25(图3)相同。在其他实施例中,马达轴线70和主轴轴线106中的一者或两者可以与平面25平行。

23.继续参考图2,锯条夹持器110联接至输出轴82的与连接杆78相反的端部。锯条夹持器110接纳锯条112(图4至图5)或其他工具元件并且将锯条或其他工具元件固定至输出轴82,以便随输出轴82一起往复移动。输出轴82支撑锯条112,使得在往复锯10的操作期间,驱动机构22在输出轴82被连接杆78从延伸位置拉动到缩回位置时使锯条112移动通过切割行程,并且在输出轴82被连接杆78从缩回位置推动到伸出位置时使锯条移动通过返回行程。

24.参考图3,所展示的驱动机构22还包括第一配重114和第二配重116。第一配重114和第二配重116帮助平衡在往复移动期间由输出轴82和附接的锯条112产生的力。在所展示的实施例中,第一配重114和第二配重116虽然是单独的元件,但是可以替代性地一体形成为单一件。更具体地,第二配重116和从动齿轮74一体形成为单一件,并且第一配重114和第二配重116沿轴线86彼此间隔开。在替代性的实施例中,第二配重116和从动齿轮74可以是单独的部件。

25.参考图4,往复锯10包括工件检测系统120,该工件检测系统用于响应于在靴座52

的接触表面124与工件128之间缺失物理接触(即,形成间隙)来自动停用马达18,而不需要用户释放马达激活触发器50。在一些实施例中,系统120包括接近传感器132,该接近传感器定位在壳体14的前部部分30上、在锯条112上方并且邻近工作灯32。接近传感器132可以被配置为例如超声波传感器、激光传感器、红外传感器等。接近传感器132与马达18电通信并且将相关联的控制信号(例如,经由控制器134)(图3)输出至马达18。接近传感器132是可操作的以发射具有特定频率的脉冲136,以检测工件128相对于传感器132的位置,以及因此靴座52上的接触表面124相对于工件128的位置,从而确定在接触表面124与工件128之间是否存在间隙,该间隙可以暗示用户已失去对锯10的控制。在系统120的此实施例中,虽然接触表面124的位置在工件切割操作之前可能相对于壳体14是可调节的,但是靴座52以及因此接触表面124的位置在工件切割操作期间相对于壳体14保持固定。

26.在用往复锯10进行切割操作期间,用户拉动触发器50以激活马达18并且将锯条112插入到工件128中,直到靴座52上的接触表面124邻接抵靠工件128为止。此后,接近传感器132持续地测量传感器132与工件128之间的距离。倘若测量到的距离在预定的可接受范围内,则马达18保持激活。然而,在用户无意地失去对锯10的控制并且靴座52的接触表面124与工件128失去接触,从而在接触表面124与工件128之间形成间隙(而用户将触发器50维持在按压状态)的情况下,测量到的传感器132与工件128之间的距离将落到预定的可接收范围之外(这是壳体14相对于工件128向后移动的结果)。更特别地,由传感器132发射的脉冲136检测到靴座52已经脱离工件128,并且工件128相对于传感器132的接近度已经增加。作为响应,控制器134使用由接近传感器132提供的输入确定测量到的传感器132与工件128之间的距离超过预定的范围,并且尽管触发器50被用户保持在按压状态随后也停用马达18。一旦用户已重新获得对锯10的控制,用户就可以释放并且再次按压触发器50,这将再次激活马达14以继续切割操作。

27.参考图5,示出了往复锯10a的另一实施例,该往复锯包括另一工件检测系统120a。与上文描述并且图4中所示的往复锯10和工件检测系统120类似的特征用类似的附图标记示出。工件检测系统120a包括(经由控制器134)与马达18电通信的开关140(例如,微型开关)。靴座52可在完全伸出位置与缩回位置之间移动,在该完全伸出位置,靴座52与工件128脱离,在该缩回位置,靴座52与工件128接合,而在接触表面124与工件128之间没有间隙。锯10a包括压缩弹簧144,该压缩弹簧定位在靴座52的后端部152与开关140之间,以将靴座52朝向伸出位置偏置。

28.在具有工件检测系统120a的往复锯10a的操作中,用户拉动触发器50以激活马达18并且将锯条112插入到工件128中,直到靴座52上的接触表面124邻接抵靠工件128并且靴座52从伸出位置向后移位到缩回位置。随着靴座52的后端部152越来越靠近开关140,施加于弹簧144的预加载力增加。在弹簧144上的预加载力超过预定阈值之后,力输入将开关140致动到第一状态,从而通过发信号通知控制器134切割操作已经开始。倘若开关140保持在第一状态(与靴座52保持在缩回位置一致),则马达18保持激活。然而,在用户无意地失去对锯10a的控制并且靴座52的接触表面124失去与工件128的接触(在由于壳体14从工件128向后移动而首次返回到伸出位置之后),由此在接触表面124与工件128之间形成间隙(而用户将触发器50维持在按压状态)的情况下,移除开关140上的力输入,从而将开关140从第一状态改变至不同的第二状态。作为响应,控制器134使用由开关140在第二状态下提供的输入

确定靴座的接触表面124与工件128之间已形成间隙,并且尽管触发器50被用户保持在按压状态随后也停用马达18。一旦用户已重新获得对锯10a的控制,用户就可以释放并且再次按压触发器50,这将再次激活马达14以继续切割操作。

29.继续参考图5,示出了往复锯10b的又一实施例,该往复锯包括另一工件检测系统120b。与上文描述并且图4和图5中所示的往复锯10、10a和工件检测系统120、120a类似的特征用类似的附图标记示出。代替开关140,工件检测系统120b包括霍尔效应传感器160和磁体148,该霍尔效应传感器与马达18(经由控制器134)电通信,该磁体联接至靴座52的后端部152以随之在伸出位置与缩回位置之间移动。

30.在具有工件检测系统120b的往复锯10b的操作中,用户拉动触发器50以激活马达18并且将锯条112插入到工件128中,直到靴座52上的接触表面124邻接抵靠工件128并且靴座52从伸出位置向后移位到缩回位置为止。一旦靴座52到达缩回位置,霍尔效应传感器160就检测磁体148并且将切割操作已开始的信号输出到控制器134。倘若霍尔效应传感器160继续检测磁体148(与靴座52保持在缩回位置一致),则马达18保持激活。然而,在用户无意地失去对锯10b的控制并且靴座52的接触表面124失去与工件128的接触(在由于壳体14从工件128向后移动而首次返回到伸出位置之后),由此在接触表面124与工件128之间形成间隙(而用户将触发器50维持在按压状态)的情况下,霍尔效应传感器160就不再检测磁体148,并且尽管触发器50被用户保持在按压状态也将信号输出到控制器134以停用马达18。一旦用户已重新获得对锯10b的控制,用户就可以释放并且再次按压触发器50,这将再次激活马达14以继续切割操作。

31.代替与往复锯10一起使用,工件检测系统120、120a、120b可以替代性地用在其他类型的动力工具中,这些动力工具例如包括:竖锯、带锯、刳刨机和圆锯。

32.在以下的权利要求中阐述了本实用新型的各种特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1