一种用于主轴末端的浮动松刀油缸机构的制作方法

本发明涉及主轴,尤其涉及一种用于主轴末端的浮动松刀油缸机构。

背景技术:

现有技术中,主轴的松刀动作一般由油缸进行驱动,随着主轴结构的紧凑性要求越高,油缸驱动在主轴中得到广泛的应用,其优势在于,油缸可以在较小的空间提供比较大的驱动力。与此同时,各应用环节对主轴使用寿命的要求也越来越高,当油缸驱使主轴运动时,因油缸的驱动应力较大,而当主轴的拉杆到位后,剩余应力将通过转子加载于轴承上,大大减少了轴承的使用寿命,此外,现有的油缸机构还存在容易向主轴内部渗油的缺陷,导致主轴的整体性能随之下降,难以满足应用需求。

技术实现要素:

本发明要解决的技术问题在于,针对现有技术的不足,提供一种可减少松刀过程中对轴承施加的应力,进而提高主轴使用寿命和整体性能的用于主轴末端的浮动松刀油缸机构。

为解决上述技术问题,本发明采用如下技术方案。

一种用于主轴末端的浮动松刀油缸机构,所述主轴包括有钢筒,所述钢筒内设有前轴承组件、后轴承组件和转子,所述转子的前后两端分别穿过所述前轴承组件和所述后轴承组件,所述转子内穿设有拉杆,所述前轴承组件包括有前轴承座,所述前轴承座固定于所述钢筒的前端,所述转子的外侧套设有齿牙锁紧盘且二者固定连接,所述前轴承座的前端固定有前端盖,所述齿牙锁紧盘的前端面与所述前端盖的后端面相对设置且二者之间具有缝隙,所述后轴承组件包括有后轴承座,所述后轴承座固定于所述钢筒的后端,所述后轴承座的后端固定有后盖,所述后盖上设有油缸组件,所述油缸组件包括有油缸,所述油缸与所述后盖的后端固定连接,所述油缸的后端固定有尾盖,所述油缸内设有活塞且二者滑动配合,所述活塞的前端与所述拉杆的后端对齐设置,所述后盖、所述油缸和所述尾盖内开设有依次连通的松刀油道,所述松刀油道与所述活塞的后端空腔相连通,所述油缸和所述后盖内开设有依次连通的夹刀油道,所述夹刀油道与所述活塞的前端空腔相连通,当所述松刀油道内注入液压油时,所述液压油驱使所述活塞向前推动所述拉杆和所述转子,所述转子承受的应力通过所述齿牙锁紧盘加载于所述前端盖上,当所述夹刀油道内注入液压油时,所述液压油驱使所述活塞向后运动,以令所述活塞卸除对所述拉杆施加的推力。

优选地,所述油缸的内侧壁形成有油缸内台阶环,所述活塞的外侧壁形成有活塞外台阶环,所述活塞外台阶环位于所述油缸内台阶环的后侧,所述油缸内台阶环与所述活塞外台阶环形成有夹刀油腔,所述夹刀油腔连通于所述夹刀油道。

优选地,所述后盖的内壁固定有储油盘,所述储油盘套设于所述转子的外侧且二者之间具有缝隙。

优选地,所述储油盘的内环端形成有向后凸出的储油台阶环。

优选地,所述储油台阶环的外侧壁开设有倒扣凹槽。

本发明公开的用于主轴末端的浮动松刀油缸机构中,在主轴的后端设置了由所述油缸、所述活塞和所述尾盖组成的油缸组件,同时在所述转子的外侧套设有齿牙锁紧盘,在执行松刀动作时,液压油驱使所述活塞向前推动所述拉杆和所述转子,当所述拉杆到位之后,所述转子承受的应力通过所述齿牙锁紧盘加载于所述前端盖上,由此可减少甚至消除轴承承受的应力,进而在执行松刀动作的过程中对轴承起到保护作用,有助于提高主轴的使用寿命和整体性能。

附图说明

图1为电主轴的局部剖视图一;

图2为电主轴的局部剖视图二;

图3为齿牙锁紧盘、齿牙活动盘和固定盘的结构图;

图4为主轴前端结构的剖视图一;

图5为主轴前端结构的剖视图二;

图6为主轴前端结构的剖视图三;

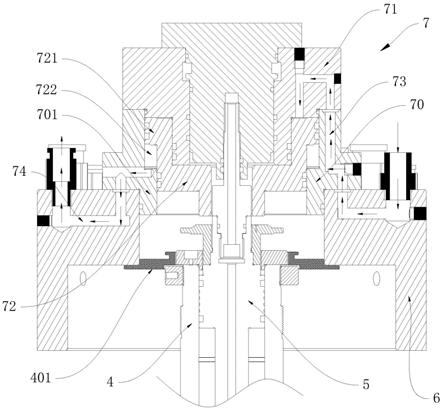

图7为主轴后端结构的剖视图;

图8为活塞的结构图;

图9为油缸的结构图;

图10为尾盖的结构图;

图11为储油盘的结构图;

图12为转子、转子铁芯和前轴承组件的结构图;

图13为转子和转子铁芯的剖视图;

图14为轴承固定环的结构图;

图15为卸油缸套的剖视图;

图16为卸油缸套的立体图;

图17为转子铁芯和磁铁片的结构图;

图18为电主轴的局部剖视图三;

图19为电主轴的局部剖视图四。

具体实施方式

下面结合附图和实施例对本发明作更加详细的描述。

实施例一

本实施例提出了一种用于主轴末端的浮动松刀油缸机构,结合图7至图11所示,所述主轴包括有钢筒1,所述钢筒1内设有前轴承组件2、后轴承组件3和转子4,所述转子4的前后两端分别穿过所述前轴承组件2和所述后轴承组件3,所述转子4内穿设有拉杆5,所述前轴承组件2包括有前轴承座20,所述前轴承座20固定于所述钢筒1的前端,所述转子4的外侧套设有齿牙锁紧盘40且二者固定连接,所述前轴承座20的前端固定有前端盖26,所述齿牙锁紧盘40的前端面与所述前端盖26的后端面相对设置且二者之间具有缝隙,所述后轴承组件3包括有后轴承座30,所述后轴承座30固定于所述钢筒1的后端,所述后轴承座30的后端固定有后盖6,所述后盖6上设有油缸组件7,所述油缸组件7包括有油缸70,所述油缸70与所述后盖6的后端固定连接,所述油缸70的后端固定有尾盖71,所述油缸70内设有活塞72且二者滑动配合,所述活塞72的前端与所述拉杆5的后端对齐设置,所述后盖6、所述油缸70和所述尾盖71内开设有依次连通的松刀油道73,所述松刀油道73与所述活塞72的后端空腔相连通,所述油缸70和所述后盖6内开设有依次连通的夹刀油道74,所述夹刀油道74与所述活塞72的前端空腔相连通,当所述松刀油道73内注入液压油时,所述液压油驱使所述活塞72向前推动所述拉杆5和所述转子4,所述转子4承受的应力通过所述齿牙锁紧盘40加载于所述前端盖26上,当所述夹刀油道74内注入液压油时,所述液压油驱使所述活塞72向后运动,以令所述活塞72卸除对所述拉杆5施加的推力。

上述结构中,在执行松刀动作时,向所述松刀油道73内注入液压油,所述液压油驱使所述活塞72向前推动所述拉杆5和所述转子4,所述转子4承受的应力通过所述齿牙锁紧盘40加载于所述前端盖26上,在执行夹刀动作时,向所述夹刀油道74内注入液压油,所述液压油驱使所述活塞72向后运动,以令所述活塞72卸除对所述拉杆5施加的推力。本发明在主轴的后端设置了由所述油缸70、所述活塞72和所述尾盖71组成的油缸组件7,同时在所述转子4的外侧套设有齿牙锁紧盘40,在执行松刀动作时,液压油驱使所述活塞72向前推动所述拉杆5和所述转子4,当所述拉杆5到位之后,所述转子4承受的应力通过所述齿牙锁紧盘40加载于所述前端盖26上,由此可减少甚至消除轴承承受的应力,进而在执行松刀动作的过程中对轴承起到保护作用,有助于提高主轴的使用寿命和整体性能。

为了便于向所述活塞72施加向后推力,本实施例中,所述油缸70的内侧壁形成有油缸内台阶环701,所述活塞72的外侧壁形成有活塞外台阶环721,所述活塞外台阶环721位于所述油缸内台阶环701的后侧,所述油缸内台阶环701与所述活塞外台阶环721形成有夹刀油腔722,所述夹刀油腔722连通于所述夹刀油道74。

作为一种优选方式,所述后盖6的内壁固定有储油盘401,所述储油盘401套设于所述转子4的外侧且二者之间具有缝隙。

进一步地,所述储油盘401的内环端形成有向后凸出的储油台阶环402。

本实施例中,所述储油台阶环402的外侧壁开设有倒扣凹槽403。

上述结构中,通过设置所述储油盘401,可以将所述油缸组件7与主轴的内部分隔,从而避免液压油向主轴内部渗入,尤其是在设置了储油台阶环402和倒扣凹槽403之后,进一步实现了阻油、储油的功能,使得油缸组件7能够更好地在主轴设备中推广应用。

实施例二

本实施例提出了一种机械转换式车削铣削电主轴,结合图1至图6所示,其包括有钢筒1,所述钢筒1内设有前轴承组件2、后轴承组件3和转子4,所述转子4的前后两端分别穿过所述前轴承组件2和所述后轴承组件3,所述前轴承组件2包括有前轴承座20,所述前轴承座20的前端面开设有环形的活动盘槽21,所述活动盘槽21内设有环状的齿牙活动盘22且二者滑动配合,所述转子4的外侧套设有齿牙锁紧盘40且二者固定连接,所述齿牙锁紧盘40的外侧套设有固定盘23且二者之间设有缝隙,所述固定盘23与所述前轴承座20固定连接,所述齿牙活动盘22的前端面形成有多个前齿牙24,所述齿牙锁紧盘40的后端面形成有多个内齿牙41,所述固定盘23的后端面形成有多个外齿牙25,所述内齿牙41与所述外齿牙25一一对齐,且所述内齿牙41与所述外齿牙25均与相邻两个前齿牙24之间的凹位240对齐,所述固定盘23的前端面固定有前端盖26,所述前端盖26的后端面开设有环状容纳槽260,所述环状容纳槽260内设有齿牙锁紧盖261和固定盘盖262,所述固定盘盖262套设于所述齿牙锁紧盖261的外侧,且所述齿牙锁紧盖261和所述固定盘盖262均能相对所述环状容纳槽260前后滑动,所述齿牙锁紧盖261的外侧壁凸出有台阶环263,所述台阶环263与所述固定盘盖262的前端面对齐,所述固定盘23上开设有多个销孔230,所述销孔230内穿设有顶销231且二者滑动配合,所述顶销231的前后两端分别与所述齿牙活动盘22和所述固定盘盖262对齐;

所述钢筒1、所述前轴承座20、所述固定盘23和所述前端盖26内开设有依次连通的车削油压通道270,所述齿牙活动盘22的后端空腔和所述齿牙锁紧盖261的前端空腔均连通于所述车削油压通道270,当所述车削油压通道270内注入液压油时,所述液压油驱使所述齿牙活动盘22向前运动以及驱使所述齿牙锁紧盖261向后运动,以令所述内齿牙41与所述外齿牙25均卡入相邻两个前齿牙24之间的凹位240,同时所述齿牙锁紧盖261抵紧所述齿牙锁紧盘40的前端,借由所述齿牙活动盘22、所述固定盘23和所述齿牙锁紧盘40的配合将所述转子4锁定;

所述钢筒1、所述前轴承座20、所述固定盘23和所述前端盖26内开设有依次连通的铣削油压通道271,所述固定盘盖262的前端空腔连通于所述铣削油压通道271,当所述铣削油压通道271内注入液压油时,借由所述液压油驱使所述固定盘盖262向后运动以及驱使所述齿牙锁紧盖261向前移动,所述固定盘盖262通过所述顶销231向后推动所述齿牙活动盘22,所述齿牙活动盘22和所述齿牙锁紧盖261同时与所述齿牙锁紧盘40分离,以令所述转子4解除锁定。

上述结构中,在转子4和前轴承座20之间设置了齿牙锁紧盘、齿牙活动盘和固定盘,当主轴需要切换为车削模式时要求转子4不可转动,此时向所述车削油压通道270内注入液压油,所述液压油驱使所述齿牙活动盘22和所述齿牙锁紧盖261相对运动,直至所述内齿牙41与所述外齿牙25均卡入相邻两个前齿牙24之间的凹位240内,并利用所述齿牙锁紧盖261抵紧所述齿牙锁紧盘40的前端,使得所述齿牙活动盘22、所述固定盘23和所述齿牙锁紧盘40彼此卡接配合,进而将所述转子4锁定,主轴前端的刀具为固定状态,由此进入车削状态。当需要切换为铣削模式时,向所述铣削油压通道271内注入液压油,以驱使所述齿牙活动盘22和所述齿牙锁紧盖261同时远离所述齿牙锁紧盘40,所述齿牙活动盘22和所述齿牙锁紧盖261同时与所述齿牙锁紧盘40分离,以令所述转子4解除锁定,此时主轴前端安装的刀具为可转动状态,由此进入铣削状态。基于上述原理可见,本发明兼具了车削、铣削复合功能,并且能够在车削和铣削状态间快速切换,较好地满足了应用需求。

关于本发明主轴的其他结构,在本实施例中,所述转子4内穿设有拉杆5,所述后轴承组件3包括有后轴承座30,所述后轴承座30固定于所述钢筒1的后端,所述后轴承座30的后端固定有后盖6,所述后盖6上设有用于驱使所述拉杆5向前运动的油缸组件7。

进一步地,所述转子4的外侧套设有转子铁芯42,所述钢筒1的内侧固定有定子组件10,所述转子铁芯42穿设于所述定子组件10内且二者之间具有缝隙。

为了更好地安装磁铁以及避免磁铁片在高速运转时移位、脱出,本实施例中,请参见图17,所述转子铁芯42的侧壁内开设有多个磁铁槽孔420,多个磁铁槽孔420沿所述转子铁芯42的周向依次分布,所述磁铁槽孔420内插设有磁铁片421。

结合图18和图19所示,本实施例还具有前端环喷出水机构,具体是指,所述钢筒1内开设有环喷进水通道101,所述前轴承座20的外侧壁开设有前轴承冷却水道201,所述钢筒1、所述前轴承座20、所述固定盘23和所述前端盖26内开设有依次连通的环喷出水通道102,所述环喷进水通道101、所述前轴承冷却水道201和所述环喷出水通道102依次连通,所述前端盖26的前端面设有多个环喷嘴265,多个环喷嘴265均连通于所述环喷出水通道102。

为了提高冷却效率,本实施例中,所述钢筒1内开设有冷却水入水通道102,所述钢筒1和所述后轴承座30内开设有冷却水出水通道105,所述钢筒1内穿设有水冷内套103且二者密封配合,所述水冷内套103的外侧壁开设有中间冷却通道104,所述后轴承座30内设有后轴承室301,所述后轴承室301的外侧壁开设有后轴承冷却水道302,所述冷却水入水通道102、所述中间冷却通道104、所述冷却水出水通道105和所述后轴承冷却水道302依次连通。

实施例三

实际应用中,现有的主轴中,主轴的转子外侧需要套设铁芯,然而铁芯需要与转子保持固定,才能在铁芯内部磁铁与定子配合过程中,平稳可靠地驱使转子运转,实际安装时,转子铁芯和转子一般采用高温过盈配合的方式进行安装固定,因转子与铁芯之间的连接关系过于紧密,所以在拆卸过程中需要对转子进行适当的敲打,这种拆卸方式不仅难于取出转子,而且容易造成轴承损坏,由此可见,如何方便地安装和取出转子,同时避免损伤邻近部件,是现有技术亟待解决的技术问题。

对此,本实施例提出了一种便于拆卸和安装转子,同时避免对轴承的部件造成损害的转子机构,结合图12至图17所示,其包括有转子4和转子铁芯42,所述转子铁芯42内穿设有卸油缸套43且二者固定连接,所述转子4穿过所述卸油缸套43且二者紧密配合,所述卸油缸套43内开设有两个注油槽孔430,所述注油槽孔430呈倾斜状,且两个注油槽孔430呈“v”形对称分布于所述转子4两侧,所述注油槽孔430的前端出油口朝向所述转子4的外侧壁,当两个注油槽孔430内同时注入液压油时,所述液压油向所述转子4施加前向推力,进而驱使所述转子4由所述卸油缸套43前端开口向外脱出。

上述结构中,在所述转子铁芯42与所述转子1之间设置了卸油缸套43,由于所述卸油缸套43的侧壁内具有呈“v”形对称分布的注油槽孔430,所以当两个注油槽孔430内同时注入液压油时,所述液压油布满转子4周围并且向所述转子4施加前向推力,在前向推力和润滑作用下驱使所述转子4由所述卸油缸套43前端开口向外脱出。相比现有技术而言,本发明大大方便了转子的拆卸和安装工作,同时无需对转子进行敲打,进而避免对轴承等的邻近部件造成损害,较好地满足了应用需要。

为使得液压油对转子4施加的推力更加均衡,本实施例中,所述转子4的外侧壁开设有预设宽度的外侧浅油槽405,所述注油槽孔430的前端出油口与所述外侧浅油槽405相连通。

作为一种优选方式,所述转子4的外侧螺合有轴承固定环44,所述转子4的外侧套设有内隔环45和前轴承203,所述轴承固定环44、所述内隔环45和所述前轴承203的内环端依次抵接。

本实施例中,所述轴承固定环44上开设有销钉定位孔440,所述销钉定位孔440内设有用于顶紧所述转子4的顶紧销钉。进一步地,所述销钉定位孔440呈倾斜状。所述顶紧销钉用于将所述轴承固定环44与所述转子4紧固。

为了方便拆卸所述轴承固定环44,本实施例中,所述轴承固定环44的外侧壁形成有扳手槽口441。

关于所述转子铁芯42的具体结构,本实施例中,所述转子铁芯42的侧壁内开设有多个磁铁槽孔420,多个磁铁槽孔420沿所述转子铁芯42的周向依次分布,所述磁铁槽孔420内插设有磁铁片421。

作为一种优选方式,所述转子铁芯42的前后两端分别固定有前平衡环422和后平衡环423,所述前平衡环422和所述后平衡环423均套设于所述卸油缸套43的外侧。

进一步地,所述前平衡环422和后平衡环423的侧部分别设有多个调节螺孔425,通过调整所述调节螺孔425来调节转子4和转子铁芯42的动平衡。

以上所述只是本发明较佳的实施例,并不用于限制本发明,凡在本发明的技术范围内所做的修改、等同替换或者改进等,均应包含在本发明所保护的范围内。

- 还没有人留言评论。精彩留言会获得点赞!