金刚石配件及刀具和用途的制作方法

1.本发明涉及一种应用于机加工的材料,尤其涉及一种实施精密机加工的配件,以及应用该种配件制成的刀具。

背景技术:

2.目前采用硬质合金制成的刀具已经大规模用于金属切削加工,当硬质合金制成的切削刀具应用于铝合金及其他有色金属的成型加工时,由于材质的固有属性(如:硬度不高、韧性高和化学性质活泼等),主要存在如下问题:以铜及铜合金,铝及铝合金为例,金属的化学性质活泼,硬度较低,塑性形变能力较强,加工中不仅容易发生粘刀,而且也不容易断屑,造成排屑困难,并由此导致一系列的加工问题,比如:切屑反复摩擦被加工工件的表面造成工件表面粗糙度恶化。另如:切屑堵塞排屑槽,导致刀具折损,造成产品报废,增加了生产成本。再如:切屑未能及时脱离刀具表面,导致切屑与刀具的刃部发生冷焊,进而导致缩孔的产生和刀具寿命的缩短。鉴于此,由于断屑对机加工造成的种种问题对稳定连续生产构成很大挑战。

3.为了解决上述问题,现有技术主要将聚晶金刚石复合片(通过抛光具有镜面状光滑上表面)安装在以硬质合金或钢类为基体的刀具上,以此替代硬质合金,作为刀具刃部(镜面状光滑上表面用作刀具前刀面)。得益于金刚石与金属材料之间化学惰性(不发生化学反应)及自身的高硬度,金刚石刀具在铝合金等有色金属加工中能大大提高刀具使用寿命。由于金刚石复合片具有表面粗糙度小于ra0.1μm的镜面状表面,从而能显著减少粘刀和冷焊发生。然而,机加工中产生的切屑的断屑问题依然未能得到有效地解决,是困扰刀具行业的突出问题。

4.为了解决金刚石刀具的断屑问题,行业内仍延用硬质合金刀具的制作思路,先对金刚石复合片进行切割、焊接等加工,再通过磨削、激光等加工手段在金刚石复合片上表面(即刀具前刀面)刻制出凹陷的“阴纹”,或者在加工后的金刚石复合片上表面的局部刻制“阴阳文”图形化结构,以此作为利于断屑的图形化构造。但是,此种手段均显著提高了配件表面的粗糙度,至少达到ra1μm,通常为ra3~5μm,由于图形化构造加工的表面粗糙度尚无法达到抛光水准,因此这些实施断屑的图形化构造无一例外地都会破坏金刚石复合片原本的镜面状表面,进而加剧粘刀现象发生,并使工件的加工粗糙度亦恶化,加工质量降低。因此此种构造的金刚石复合片刀具主要用于车削的粗加工和中精加工,尤其不适用于孔的铰削精加工。

技术实现要素:

5.本发明的一个目的在于提供一种金刚石配件,用于机加工刀具,在不发生粘刀情况的同时提高刀具的断屑能力,改善加工精度。

6.本发明的另一个目的在于提供一种金刚石配件,用于机加工刀具,以实施孔的铰削加工,提高加工精度。

7.本发明的再一个目的在于提供一种刀具,其以金刚石配件为切削加工部,对金属材料实施精密加工。

8.本发明的又一个目的在于提供一种刀具,其以金刚石配件为切削加工部,对金属材料实施孔的铰削精密加工。

9.本发明的第五个目的在于提供一种刀具,其以金刚石配件为切削加工部,提高机加工的连续性。

10.放电线切割是利用连续移动的细金属丝(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属、切割成型的方法。

11.激光是一般采用脉冲或超快激光器,脉宽在100微秒~100飞秒。加工时能量会在脉冲周期内以热能或光能形式传递给材料的晶格引起材料气化或刻蚀并实现去除材料的目的。

12.金属系由属于金属元素组成,大多数为电和热的优良导体,有延展性,密度较大,熔点较高。在汉字中,这些元素的名称大都具有“金字”偏旁(部首)。

13.有色合金属于金属,通常指除铁、铬和锰三种金属以外的所有金属,如:铝、镁、钾、钠、钙、锶、钡、铜、铅、锌、锡、钴、镍、锑、汞、镉、铋、金、银、铂、钌、铑、钯、锇、铱、铍、锂、铷、铯、钛、锆、铪、钒、铌、钽、钨、钼、镓、铟、铊、锗、铼、镧、铈、镨、钕、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、钪、钇和钍,以及有色合金,如:但不限于铝合金、铜合金、镁合金、镍合金、锡合金、钽合金、钛合金、锌合金、钼合金和锆合金等。这些物质单独或组合应用于本发明,是本发明技术方案所直接作用的对象。

14.金刚石(diamond),它是一种由碳元素组成的矿物,是石墨的同素异形体,化学式为c,也是常见的钻石的原身。石墨可以在高温、高压下形成人造金刚石。金刚石硬度具有方向性,八面体晶面硬度大于菱形十二面体晶面硬度,菱形十二面体晶面硬度大于六面体晶面硬度。

15.金刚石复合片又称聚晶金刚石复合片,采用金刚石微粉与硬质合金基片在超高压高温条件下烧结而成,既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具刃部的理想材料,一般都具有镜面抛光上表面以利于制作刀具。

16.一种金刚石配件,包括:

17.金刚石复合片,呈板状,具有粗糙度小于ra0.1μm的光滑表面,其上包括装配孔;

18.断屑键,其设置于装配孔内,具有粗糙度小于ra0.3μm的光滑表面。

19.另一种金刚石配件,断屑键高出金刚石复合片表面,其凸出高度大于切削产生之切屑厚度的20%,优先选择0.1mm~1mm,如:但不限于0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm和1.0mm。

20.另一种金刚石配件,其具有光滑上表面,其中向上凸起的断屑键表面的粗糙度小于ra0.3μm,未凸起的金刚石复合片表面的粗糙度小于ra0.1μm。

21.另一种金刚石配件,包括:

22.金刚石复合片,呈板状,具有粗糙度小于ra0.1μm的光滑表面,其上包括装配孔;

23.断屑键,其设置于装配孔内,具有粗糙度小于ra0.3μm的光滑表面;

24.断屑键高出金刚石复合片表面,其凸出高度大于切削产生之切屑厚度的20%,优

先选择0.1mm~1mm,如:但不限于0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm和1.0mm;

25.向上凸起的断屑键表面的粗糙度小于ra0.3μm,未凸起的金刚石复合片表面的粗糙度小于ra0.1μm。

26.根据加工情形的需要,比如:待加工物体的外形,或者金刚石复合片的分布形态,对断屑键的设置位置和数量进行调整,以符合加工和断屑的需要。技术人员可以通过计算机辅助设计的手段,对金属石配件上设置的断屑键位置和数量进行模拟,并取得个性化的金刚石配件,以符合加工要求。

27.本发明的金刚石配件,其上装配的断屑键具有呈弧形的上端面,或其它几何构造。

28.本发明的金刚石配件,装配孔系锥度孔,和断屑键侧面呈锥度面装配,以消除装配孔开口周沿和断屑件装配后产生的间隙,防止间隙卡屑,提高断屑的效果。

29.本发明的金刚石配件可采用目前常见的方法实现,比如:线切割、激光或磨削加工等。出于加工成本、加工便利性和加工条件的考虑,这些方法单独或组合应用,以实现加工目的。为便于技术人员实施,本发明提供的一种制造方法,先采用激光或放电加工手段在金刚石复合片上制造出装配孔(如:锥形孔),再通过激光或/及研磨抛光手段制作具有光滑上表面的断屑键,最后将断屑键插接于装配孔内并固定(如:过盈配合)即可。

30.随后,将金刚石配件装配于(如:焊接或铆钉等)刀具基体上,形成切削部,再对切削部进行加工(如:激光或磨削等)以形成所需要的刃口。

31.本发明提供的金刚石配件,在应用于机加工刀具,对金属材料进行加工时,能显著提高断屑能力,减少断刀的频率,连续性加工性能得到改善。

32.本发明提供一种刀具,其以金刚石配件为切削加工部,对金属材料实施精密加工。

33.本发明提供另一种刀具,包括排屑槽,排屑槽与刀具实施切削的进给方向的先端连通,以金刚石配件为切削加工部,设置于刀具的基体上,所产生的切屑从排屑槽排出。

34.本发明提供另一种刀具,系孔加工刀具,其以金刚石配件为切削加工部,对金属材料实施孔的铰削精密加工。

35.本发明技术方案实现的有益效果:

36.本发明提供的金刚石配件,其具有光滑上表面,其中向上凸起的断屑键表面的粗糙度小于ra0.3μm,未凸起的金刚石复合片表面的粗糙度小于ra0.1μm,凸起部分表面粗糙度,应用于刀具后,对切削加工产生的金属切屑具有显著的断屑作用,利于切屑通过排屑及时排出,能有效避免了切屑粘附于前刀面(即粘刀),以及冷焊情形的发生,解决了产生缩孔的问题和刀具寿命缩短的问题,提高了加工过程的连续性。

37.本发明提供的金刚石配件应用于刀具对金属材料实施加工,显著改善断刀情形,进给量f≥0.1mm/s,转速s≥4500,能对金属材料(比如:铝合金)连续实施铰削加工至少300件,无切屑粘刀现象。所加工形成的孔壁光滑,没有圈纹,表面粗糙度小于ra1.0μm。

38.本发明提供的刀具,实现了对金属材料实施精密加工,尤其是对金属材料实施孔的铰削精密加工。

附图说明

39.图1为本发明金刚石配件一实施例的示意图;

40.图2为具有本发明金刚石配件的刀具一实施例的示意图;

41.图3为具有本发明金刚石配件的刀具另一实施例的示意图。

具体实施方式

42.以下结合附图详细描述本发明的技术方案。本发明实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围中。

43.图1为本发明金刚石配件一实施例的示意图。如图1所示,本实施例的金刚石配件包括金刚石复合片100和断屑键200。根据刀具刃部形状切割获得具有符合要求形状的金刚石复合片100,再在金刚石复合片上通过激光加工或电火花加工设置装配孔110,孔型如:盲孔、沉孔或通孔,孔壁依据断屑键200的外缘进行适配,比如:平面或曲面等。再制作相应形状的断屑键200,断屑键200插接于装配孔110内固定,比如:但不限于过盈配合、焊接、粘接或铆接等。为消除装配孔110开口周沿和断屑件200装配后产生的间隙,防止卡屑,提高断屑的效果,装配孔110系锥度孔,和断屑键200的侧面呈锥度面装配。为了满足精加工的需求,金刚石复合片100具有镜面状表面,具体的,粗糙度小于ra0.1μm。断屑键200具有镜面状表面,具体的,粗糙度小于ra0.3μm。本实施例中,金刚石复合片系由聚晶金刚石复合片。

44.为了利于断屑的实施,本实施例中,断屑键200高出金刚石复合片100表面,其凸出高度h大于切削产生之切屑厚度的20%。根据金属材料机加工通常的切屑情况,其高度为0.1mm~1mm,如:但不限于0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm和1.0mm。

45.本实施例的金刚石配件应用于机加工刀具,作为切削加工部,对金属材料实施精密加工。根据刀具刃部形状制成金刚石配件后,将金刚石配件焊接至刀具基体上作为切削部,再对切削部进行加工以形成刃口,即得到金刚石刀具。图2为具有本发明金刚石配件的刀具一实施例的示意图,图3为具有本发明金刚石配件的刀具另一实施例的示意图。如图2和图3所示,本实施例的刀具,具有一条纵向轴线10,可安装到旋转机械上的柄部20、一个切削端头30和至少一条排屑槽40。在刀具对金属材料实施切削加工时(比如:孔加工或铣加工),切削端头30位于刀具进给方向的先端,并与金属材料接触实施切削,排屑槽与刀具实施切削的进给方向的先端连通,切削产生的细碎切屑经排屑槽40排出。以本实施例的金刚石配件为切削加工部,设置于刀具的基体上,断屑键200具有呈弧形面或平的上端面。切削产生的切屑受断屑键200的作用而被断开成更小的细屑,而能及时从排屑槽40排出。

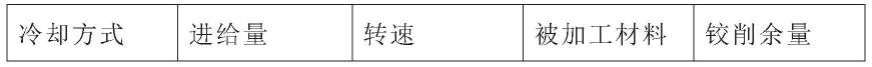

46.成型铰刀对有色金属材料进行加工,加工参数和条件参见如下表1。未设置断屑键,但具有金刚石复合片的刀具在加工中无法顺利断屑,排除切屑成长条状,约加工10件后孔壁出现圈纹,粗糙度超过ra1.0μm。观察刀具,可见刀具前刀面开始粘屑。

47.以表1所示的加工参数和条件对有色金属材料进行加工。采用的刀具装配金刚石复合片,复合片上雕刻通常“阴纹”图形化断屑构造,加工期间,能观察到图形化断屑构造对产生的切屑具有断屑作用,但从第2件工件开始孔壁即出现拉毛。观察刀具,可见刀具前刀面“阴纹”处有严重粘屑情形发生。

48.以本实施例金刚石配件制成的刀具对上述相同的金属材料制成的物体实施加工

(加工参数如表1),连续加工300件后切屑仍能有效断开并从排屑槽排出,孔壁光亮,没有圈纹,粗糙度低于ra1.0μm,观察刀具前刀面,无粘屑现象。由此表明,采用本实施例金刚石配件的刀具,其加工效果显著优于未设置断屑键的刀具。

49.表1

50.冷却方式进给量转速被加工材料铰削余量水冷f=0.1mm/ss=4500锻造铝单边0.15mm

51.成型铰刀对有色金属材料进行加工,加工参数和条件参见如下表2。采用未设置断屑键,但具有金刚石复合片的刀具有色对金属材料进行加工,至17件时刀具折断在零件孔内,观察发现,孔内充满切屑,堵塞排屑槽,无法顺利排出以致刀具折断。

52.以本实施例金刚石配件制成的刀具实施如表2所示相同的加工,连续加工超过100件物体时仍能继续加工,表明具有本实施例金刚石配件的刀具其能适应工况条件的变化,并发挥良好的加工性能。

53.表2

[0054][0055]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1