一种三丝等离子弧增材制造装置及方法

1.本发明涉及一种增材制造技术领域,特别是涉及一种用于三丝等离子弧增材制造装置,还涉及一种三丝等离子弧增材制造装置的方法。

背景技术:

2.等离子弧增材制造,由于丝材+等离子弧增材制造成本低,效率高,原料利用率高,可打印大尺寸部件等优势成为具有前景的增材制造的方式之一。在等离子弧增材制造中,由于电弧热源的特点和填丝速度的限制,使其丝材的熔敷速度相对于熔化极电弧较低,若增大焊接电流则会引起母材基板过热而发生变形从而影响焊接的精度和性能。在等离子弧增材制造中,增材两种或多种材料交织的特殊功能型零部件的研究鲜有报道。

3.疲劳破坏是焊接结构最常见的破坏形式,至今焊接结构的疲劳事故仍广泛存在。目前方式的焊接结构的焊缝附近应力分布无法完全避免。

技术实现要素:

4.本发明的目的在于克服现有技术的上述不足,提高一种三丝等离子弧增材制造装置及方法,解决了高速增材制造过程中由冷填丝和单送丝或双送丝带来的熔敷效率低,成形速度慢的问题,提高增材金属零件的精度等。

5.为达到上述目的,本发明提供了一种三丝等离子弧增材制造装置,其特征在于:包括六轴协同智能机器人、上位机、二轴倾翻旋转式工作台、机器人控制柜、示教器、焊接系统、热丝式送丝系统、超声复合装置及相关夹具;所述送丝系统包括热丝机和三台送丝机组成,所述焊接系统包括等离子焊接电源、等离子发生器、等离子焊枪和冷却水箱,所述等离子焊枪固定设置于六轴协同智能机器人上。

6.作为上述方案的进一步设置,所述的三台送丝机与热丝机组合构成三丝热填丝机构,所述三丝热填丝机构还包括固定于等离子焊枪上的送丝嘴a、送丝嘴b、送丝嘴c。

7.作为上述方案的进一步设置,所述超声复合装置包括超声冲击机电源和超声冲击枪,所述的超声冲击枪通过工装集成在六轴协同智能机器人端部的等离子焊枪一侧,与超声冲击电源机箱相连设置。

8.作为上述方案的进一步设置,所述的热丝机包括连接设置有两根热丝导线,所述的两根热丝导线一端与热丝电源分正负极相连设置,另一端分别与送丝导嘴连接以及焊接工件连接,所述送丝导嘴与焊接工件之间绝缘设置。

9.作为上述方案的进一步设置,所述热丝机的电流调节范围为0

‑

180a,所述等离子焊枪的采用钨极针直径设置为1.0~5.0mm,内缩量为1~2mm,喷嘴口径为2.87mm。

10.作为上述方案的进一步设置,所述送丝嘴a、送丝嘴b、送丝嘴c,角度方位可调设置,送丝嘴a、送丝嘴b并列设置,其夹角设置为20

°

到30

°

,送丝嘴c与送丝嘴a、送丝嘴b相对放置,其位置位于送丝嘴a、送丝嘴b夹角的角平分线处延长处。

11.一种用于上述一种三丝等离子弧增材制造装置的方法,其特征在于,包括以下步

骤:

12.步骤1,堆敷前,调整送丝嘴a和送丝嘴b的位置,使两个送丝嘴送出的丝材的末端交点处位于工作平台上的基板的正上方,等离子焊枪的正下方,调整送丝嘴c的位置,使其送出的丝材与送丝嘴a和送丝嘴b的交点相交,然后微调各送丝嘴上的旋钮,使每个送丝嘴送出的丝材都能在同一熔池中熔化,焊丝的交点与等离子焊枪之间的距离为2.5mm左右,工作时等离子焊枪与基板或需要焊接的表层距离为6

‑

8mm;

13.步骤2,打开所需装置的电源开关,设置相关参数,在上位机上设定各送丝机的送丝速度,送丝速度范围为0

‑

600cm/min,根据丝材种类不同和个人需求可设置不同的送丝速度;检查冷却剂流量是否达到要求,达到要求后亮绿灯;保护气采用氩气,纯度为99.99%,离子气控制在1.5

‑

2.2l/min,保护气控制在15

‑

20l/min;

14.步骤3,六轴协同智能机器人携带等离子焊枪行至起弧位置上方30mm处时,先起引导弧,等待5s,稳定引导弧,再向下运动30mm,到达位置后热丝机启动,热丝机等待1s后,起主弧,主弧等待0.5s后,送丝机启动,在起点等待0.5s后,按给定六轴协同智能机器人运动速度,照路线轨迹指令,走完全部焊接路径,焊接电源的电压为380v,有效输入电流为35a,输出电流40

‑

550a;

15.步骤4,堆敷即将结束时,会在终点等待0.5s,此时送丝停止,抽丝启动,抽丝时间0.4s后停止,主弧熄灭,机器人控制柜收到熄主弧的反馈后,六轴协同智能机器人按给定的运动速度上升30mm,到达安全转移位置;

16.步骤5,待工件表面红色退去后,对步骤4堆敷材料进行超声冲击,六轴协同智能机器人携带超声冲击枪行至指定起始位置上方30mm处,等待1s,再向下运动30mm,等待0.5s后,超声冲击枪按给定六轴协同智能机器人的运动速度,照路线轨迹指令,走完全部焊接路径,设定超声冲击枪的频率为18.1khz

±

1khz,冲击处理速度v为50mm/min

‑

500mm/min;

17.步骤6,重复步骤3,4和5,直至完成堆敷;

18.步骤7,堆敷完成,运动到安全转移位置后,引导弧熄灭,相关指令置零,六轴协同智能机器人回到home点。

19.优选的,所述超声冲击枪通过工装集成安装在等离子焊枪右边,两者相距86mm,超声冲击枪可通过气缸来驱动控制上下移动,设置限位螺栓来限位控制距离,上下移动的行程为10

‑

20cm,由六轴协同智能机器人手臂来控制超声冲击枪的角度,满足不同角度的冲击,可与等离子焊枪同时或分时工作。

20.本发明与现有技术相比有如下优点:

21.(1)本发明采用三丝热填丝的设计,解决了高速增材制造过程中由冷填丝和单送丝或双送丝带来的熔敷效率低,成形速度慢的问题,能够实现三丝热填丝的各种组合增材制造方式,为增材异材交织结构的零部件增加了更多的可能性;

22.(2)解决了在增大焊接电流、提高焊丝的熔化速度的同时对母材的热输入过高的矛盾,从而提高增材金属零件的精度;

23.(3)超声冲击法能有效改善焊接结构的疲劳性能,是目前最具有发展前景的金属材料表面强化工艺,本发明采用复合式超声冲击的设计,解决了焊缝应力分布不均匀,残余应力大,成形效率低等问题。

附图说明

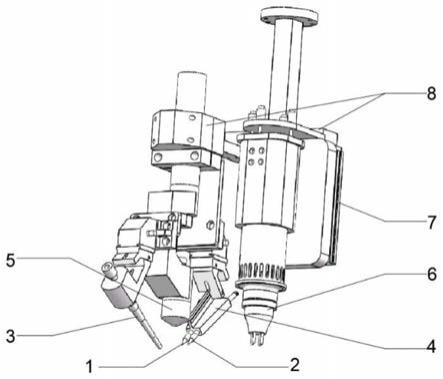

24.图1为三丝等离子弧增材制造焊枪装置结构示意图;

25.图2三丝等离子弧增材制造装置示意图;

26.附图标记:1、送丝嘴a;2、送丝嘴b;3、送丝嘴c;4、夹具;5、焊枪;6、超声冲击枪;7、气缸;8、夹具;9、六轴协同智能机器人。

具体实施方式

27.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在相互不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

28.下面结合附图和具体实施例对本发明作进一步详细的描述:

29.一种三丝等离子弧增材制造装置,其特征在于:包括六轴协同智能机器人9、上位机、二轴倾翻旋转式工作台、机器人控制柜、示教器、焊接系统、热丝式送丝系统、超声复合装置及相关夹具;所述送丝系统包括热丝机和三台送丝机组成,所述焊接系统包括等离子焊接电源、等离子发生器、等离子焊枪5和冷却水箱,所述等离子焊枪5固定设置于六轴协同智能机器人9上。

30.作为上述方案的进一步设置,所述的三台送丝机与热丝机组合构成三丝热填丝机构,所述三丝热填丝机构还包括固定于等离子焊枪5上的送丝嘴a1、送丝嘴b2、送丝嘴c3。

31.作为上述方案的进一步设置,所述超声复合装置包括超声冲击机电源和超声冲击枪6,所述的超声冲击枪6通过工装集成在六轴协同智能机器人9端部的等离子焊枪5一侧,与超声冲击电源机箱相连设置。

32.作为上述方案的进一步设置,所述的热丝机包括连接设置有两根热丝导线,所述的两根热丝导线一端与热丝电源分正负极相连设置,另一端分别与送丝导嘴连接以及焊接工件连接,所述送丝导嘴与焊接工件之间绝缘设置。

33.作为上述方案的进一步设置,所述热丝机的电流调节范围为0

‑

180a,所述等离子焊枪5的采用钨极针直径设置为1.0~5.0mm,内缩量为1~2mm,喷嘴口径为2.87mm。

34.作为上述方案的进一步设置,所述送丝嘴a1、送丝嘴b2、送丝嘴c3,角度方位可调设置,送丝嘴a1、送丝嘴b2并列设置,其夹角设置为20

°

到30

°

,送丝嘴c3与送丝嘴a1、送丝嘴b2相对放置,其位置位于送丝嘴a1、送丝嘴b2夹角的角平分线处延长处。

35.优选的,所述超声冲击枪6通过工装集成安装在等离子焊枪5右边,两者相距86mm,超声冲击枪6可通过气缸来驱动控制上下移动,设置限位螺栓来限位控制距离,上下移动的行程为10

‑

20cm,由六轴协同智能机器人9手臂来控制超声冲击枪6的角度,满足不同角度的冲击,可与等离子焊枪5同时或分时工作。

36.本发明的一种三丝等离子弧增材制造装置,所述焊丝的直径为0.8

‑

2.0mm的标准焊丝;焊丝采用金属材料,所述保护气采用氩气,纯度为99.99%,,离子气控制在1.5

‑

2.2l/min,保护气控制在15

‑

20l/min,超声冲击枪6通过工装集成安装在等离子焊枪5右边,两者相距86mm,由螺栓来限位控制距离,上下移动的行程为10

‑

20cm,,由六轴协同智能机器人9手臂来控制超声冲击枪6的角度,满足不同角度的冲击,可与等离子焊枪5同时或分时工作。

37.实施例1:

38.本发明提供一种三丝等离子弧增材制造装置及方法,包括以下步骤:

39.步骤1,堆敷前,调整送丝嘴a1和送丝嘴b2的位置,使两个送丝嘴送出的丝材的末端交点处位于工作平台上的基板的正上方,等离子焊枪5的正下方,调整送丝嘴c3的位置,使其送出的丝材与送丝嘴a1和送丝嘴b2的交点相交,然后微调各送丝嘴上的旋钮,使每个送丝嘴送出的丝材都能在同一熔池中熔化,焊丝的交点与等离子焊枪5之间的距离为2.5mm,设定工作时等离子焊枪5与基板或需要焊接的表层距离为6mm;

40.步骤2,打开所需装置的电源开关,设置相关参数,在上位机上设定三台送丝机的送丝速度均为1.5m/min;检查冷却剂流量是否达到要求,达到要求后亮绿灯;保护气采用氩气,纯度为99.99%,离子气控制为2.0l/min,保护气控制为18l/min;

41.步骤3,六轴协同智能机器人9携带等离子焊枪5行至起弧位置上方30mm处时,先起引导弧,等待5s,稳定引导弧,再向下运动30mm,到达位置后热丝启动,热丝等待1s后,起主弧,主弧等待0.5s后,三台送丝同时启动,在起点等待0.5s后,按给定六轴协同智能机器人9运动速度,照路线轨迹指令,走完全部焊接路径。设定焊接电流为150a;

42.步骤4,堆敷即将结束时,会在终点等待0.5s,此时三台送丝机停止送丝,抽丝启动,抽丝时间0.4s后停止,主弧熄灭,机器人控制柜收到熄主弧的反馈后,六轴协同智能机器人9按给定的运动速度上升30mm,到达安全转移位置。

43.步骤5,待工件表面冷却到红色退去后,六轴协同智能机器人9携带超声冲击枪6行至指定起始位置上方30mm处,等待1s,再向下运动30mm,等待0.5s后,超声冲击枪6按给定六轴协同智能机器人9的运动速度,照路线轨迹指令,走完全部焊接路径。设定超声冲击枪6的频率为18.1khz,冲击处理速度v为200mm/min。

44.步骤6,重复步骤3、4和5,直至完成堆敷。

45.步骤7,堆敷完成,运动到安全转移位置后,引导弧熄灭,相关指令置零,六轴协同智能机器人9回到home点

46.上述丝材等离子电弧增材制造中,三台送丝机送同种丝材,送出的丝材为φ1.0mm的h13钢,熔覆电流为150a,三种丝材的填丝速度均为1.5m/min,等离子焊枪5移动速度为0.005m/s,离子气控制为2.0nl/min,保护气控制为18nl/min,三个送丝嘴送出丝材末端位于等离子枪的正下方2.5mm。等离子电弧引燃后,等待燃弧后等待固定的时间5s;热丝启动后,等待固定的时间为1s;主弧启动后,主弧等待固定时间为0.5s;送丝启动后开始同步送进丝材。

47.在实验过程中,先对基板进行预热处理,控制基板温度在50℃,每一道沉积结束后,待基板温度冷却到相同温度再进行下一道的实验,防止基板温度对沉积单道熔宽熔高的影响。

48.实施例2:

49.本发明提供一种三丝等离子弧增材制造装置及方法,包括以下步骤:

50.步骤1,堆敷前,调整送丝嘴a1和送丝嘴b2的位置,使两个送丝嘴送出的丝材的末端交点处位于工作平台上的基板的正上方,等离子焊枪5的正下方,调整送丝嘴c3的位置,使其送出的丝材与送丝嘴a1和送丝嘴b2的交点相交,然后微调各送丝嘴上的旋钮,使每个送丝嘴送出的丝材都能在同一熔池中熔化,焊丝的交点与等离子焊枪5之间的距离为2.5mm,设定工作时等离子焊枪5与基板或需要焊接的表层距离为6mm;

51.步骤2,打开所需装置的电源开关,设置相关参数,在上位机上设定送丝嘴a1的送丝机送丝速度为1.2m/min,送丝嘴b2的送丝机送丝速度为1.5m/min,送丝嘴c3的送丝机送丝速度为1.0m/min;检查冷却剂流量是否达到要求,达到要求后亮绿灯;保护气采用氩气,纯度为99.99%,离子气控制为2.0nl/min,保护气控制为18nl/min;

52.步骤3,六轴协同智能机器人9携带等离子焊枪5行至起弧位置上方30mm处时,先起引导弧,等待5s,稳定引导弧,再向下运动30mm,到达位置后热丝启动,热丝等待1s后,起主弧,主弧等待0.5s后,三台送丝同时启动,按给定送丝速度开始送丝,在起点等待0.5s后,按给定六轴协同智能机器人9运动速度,照路线轨迹指令,走完全部焊接路径。设定焊接电流为130a;

53.步骤4,堆敷即将结束时,会在终点等待0.5s,此时三台送丝机停止送丝,抽丝启动,抽丝时间0.4s后停止,主弧熄灭,机器人控制柜收到熄主弧的反馈后,六轴协同智能机器人9按给定的运动速度上升30mm,到达安全转移位置。

54.步骤5,待工件表面冷却到多少温度后,手持超声冲击枪6并施加一定的压力,以保证冲击过程平稳,冲击处理速度v保持在100mm/min左右,超声冲击枪6的频率为18.1khz

55.步骤6,重复步骤3、4和5,直至完成堆敷。

56.步骤7,堆敷完成,运动到安全转移位置后,引导弧熄灭,相关指令置零,六轴协同智能机器人9回到home点

57.上述丝材等离子电弧增材制造中,送丝嘴a1和送丝嘴b2的送丝机送同种丝材,送出的丝材为φ1.2mm的304不锈钢,送丝嘴c3的送丝机送出的丝材为φ1.2的h13钢,熔覆电流为130a,送丝嘴a1的送丝机送丝速度为1.2m/min,送丝嘴b2的送丝机送丝速度为1.5m/min,送丝嘴c3的送丝机送丝速度为1.0m/min,等离子焊枪5移动速度为0.005m/s,离子气控制为2.0nl/min,保护气控制为18nl/min,三个送丝嘴送出丝材末端位于等离子枪的正下方2.5mm。等离子电弧引燃后,等待燃弧后等待固定的时间5s;热丝启动后,等待固定的时间为1s;主弧启动后,主弧等待固定时间为0.5s;送丝启动后开始同步送进丝材。

58.在实验过程中,先对基板进行预热处理,控制基板温度在50℃,每一道沉积结束后,待基板温度冷却到相同温度再进行下一道的实验,防止基板温度对沉积单道熔宽熔高的影响。

59.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

60.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1