核级支管座的更换方法与流程

1.本发明涉及核电设备技术领域,尤其涉及一种核级支管座的更换方法。

背景技术:

2.支管座是在管道系统中连接母管和支管或者仪表套管等其他部件的补强型管件,在核电站一回路及其辅助系统、二回路重要系统等重要系统中广泛使用,是系统压力边界的一部分。核电站重要系统中所用到的支管座种类繁多,数量庞大,大多数为非标准件,可根据结构型式、材料、安装工艺、安装角度等角度进行不同分类。总体而言,每个支管座有两道焊缝,其中一道连接支管座与母管,为支管座焊缝;另一道连接支管座与支管或者仪表套管等其他部件,为支管焊缝。这两道焊缝中,支管座焊缝结构较为复杂,主要特点有:

①

焊缝母管侧为贯穿线形状,有的支管座与母管为非垂直状态,贯穿线形状更加复杂;

②

焊缝壁厚不均匀,母管侧厚,支管座侧薄。

3.在核电站建造阶段,支管座焊缝由预制工厂在车间进行预制,一般采用“先焊后钻”和“氩电联焊”(gtaw+smaw)的工艺安装和焊接,优点是安装便捷、效率高。也有少部分薄壁管道采用的“先钻后焊”和“全氩焊接”(gtaw)工艺。支管焊缝则一般在现场焊接,焊缝型式比较简单,施工难度不大,大部分为承插焊缝或者密封焊缝,有极少数焊缝为对接焊缝。

4.在核电站在役阶段,支管座焊缝需要面临的问题与工程安装期间不一致,要复杂得多,工程安装期间所采用的技术具有一定参考性,但不能直接使用。国外同行中,没有支管座焊缝维修成套技术的相关报道,美国核电核电焊接维修专业公司wsi公司提出了堆焊修复的方案,但该方案处理过程需要投入大量人力物力,应用范围小,成本极高,不具备推广价值。

技术实现要素:

5.本发明要解决的技术问题在于,提供一种降低施工难度、提高焊接质量的核级支管座的更换方法。

6.本发明解决其技术问题所采用的技术方案是:提供一种核级支管座的更换方法,包括以下步骤:

7.s1、根据所要换上的支管座,对母管上原支管座所在孔位进行钻孔修整处理,形成新的连通孔;

8.s2、将所述支管座的对接端对位在所述母管的连通孔上,所述支管座的对接端设有角度大于25

°

的坡口;

9.s3、采用全氩焊接在所述坡口内施焊,形成焊缝并将所述支管座连接在所述母管上;所述支管座通过所述连通孔与所述母管相连通。

10.优选地,步骤s1还包括,采用圆锥状的打磨棒对母管上原先焊缝残留进行打磨。

11.优选地,步骤s2中,所述坡口的角度为45

°

。

12.优选地,步骤s2还包括:采用对中棒穿入所述支管座和母管中,将两者进行对中;

将数个固定块沿着所述坡口周向间隔放置,并将所述固定块点焊固定在所述支管座和母管上;

13.步骤s3中,在所述坡口内施焊过程中,依次磨除所述固定块。

14.优选地,所述对中棒与所述支管座和母管同材质。

15.优选地,所述对中棒包括用于穿进所述支管座和母管中的对中杆体、设置在所述对中杆体端部上并抵接在所述支管座远离所述母管的端部上的定位部。

16.优选地,步骤s3中,施焊前,将氩气保护装置装入所述支管座内;

17.所述氩气保护装置包括两端封闭的筒体,所述筒体的第一端设有通气孔,相对的第二端设有接入氩气的进气接口;将所述筒体的第一端穿进所述支管座内,所述第二端在所述支管座外,通过所述进气接口接入氩气;

18.施焊时,进入所述筒体的氩气通过所述通气孔排出,对施焊处进行氩气保护。

19.优选地,在步骤s1之前还包括以下步骤:

20.s0、通过切割焊缝将母管上原支管座拆除。

21.优选地,步骤s0中,切割焊缝前,将防异物组件插进原支管座内并进入所述母管,将焊缝内侧进行封堵。

22.优选地,对于原支管座的内孔为等径孔时,所述防异物组件包括主杆和设置在所述主杆端部上的限位部,所述主杆上设有环形的凹槽;

23.切割焊缝前,将所述主杆插进原支管座内并进入所述母管,并使所述凹槽对应在焊缝内侧;所述限位部抵接在原支管座上,将所述主杆进行定位。

24.优选地,对于原支管座的内孔具有缩颈段时,所述防异物组件包括主杆、设置在所述主杆端部上的限位部、套设在所述主杆上的胶圈;

25.切割焊缝前,将所述主杆插进原支管座内并进入所述母管,并使所述胶圈对应在所述缩颈段,将所述缩颈段填充;所述限位部抵接在原支管座上,将所述主杆进行定位。

26.本发明的有益效果:通过对支管座坡口、焊接方式等进行改进,形成一种新的支管座更换方法,降低施工难度、提高焊接质量,降低成本。

27.本发明简单易行,可通过标准化大规模复制,为大规模开展支管座焊缝缺陷处理鉴定了基础。

附图说明

28.下面将结合附图及实施例对本发明作进一步说明,附图中:

29.图1是本发明中防异物组件一实施例的使用结构图;

30.图2是本发明中防异物组件另一实施例的使用结构图;

31.图3是本发明中通过打磨棒打磨母管上原先焊缝残留的结构示意图;

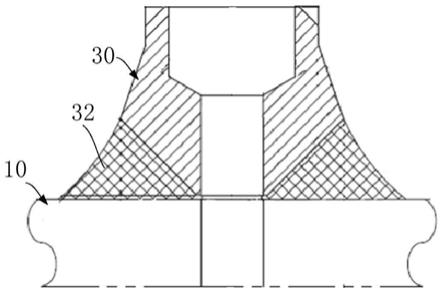

32.图4是本发明中支管座在母管上进行对中的结构示意图;

33.图5是本发明中支管座和母管焊接后的结构示意图;

34.图6是本发明中通棒测试结构示意图。

具体实施方式

35.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明

本发明的具体实施方式。

36.如图1

‑

6所示,本发明一实施例的核级支管座的更换方法,包括以下步骤:

37.s0、通过切割焊缝将母管10上原支管座11拆除。

38.切割焊缝前,将防异物组件插进原支管座11内并进入母管10,将焊缝内侧进行封堵,防止切割过程中的碎屑等异物进入母管10内。

39.如图1所示,对于原支管座11的内孔为等径孔时,防异物组件包括主杆101和设置在主杆101端部上的限位部102,主杆101上设有环形的凹槽103。切割焊缝前,将主杆101插进原支管座11内并进入母管10,并使凹槽103对应在焊缝内侧;限位部102抵接在原支管座11远离母管10的端部上,将主杆101进行定位。

40.如图2所示,对于原支管座11的内孔具有缩颈段时,防异物组件包括主杆201、设置在主杆201端部上的限位部202、套设在主杆201上的胶圈203。切割焊缝前,将主杆201插进原支管座11内并进入母管10,并使胶圈203对应在缩颈段,将缩颈段填充;限位部202抵接在原支管座11远离母管10的端部上,将主杆201进行定位。

41.完成切割及拆除原支管座11后,即可将防异物组件取出。

42.s1、根据所要换上的支管座30,对母管10上原支管座所在孔位进行钻孔修整处理,形成新的连通孔。

43.此外,如图3所示,还采用圆锥状的打磨棒20对母管10上原先焊缝残留进行打磨。使用圆锥状的打磨棒20进行打磨,主要通过其尺寸较小端进行打磨,尺寸较大端大于母管10上的孔径,不会掉入母管10内。

44.s2、将支管座30的对接端对位在母管10的连通孔上,支管座30的对接端设有角度大于25

°

的坡口31。

45.如图4所示,坡口31的角度优选为45

°

,既可在焊接过程中获得焊丝及焊条的适当摆动范围,又可方便在焊接过程中观察熔池状态,有利于焊接过程及焊接成型的控制,可以有效消除焊缝成形差、气孔、夹渣以及未融合等焊接质量缺陷。

46.参考图4,步骤s2还包括:采用对中棒40穿入支管座30和母管10中,将两者进行对中;将数个固定块41沿着坡口31周向间隔放置,并将固定块41点焊固定在支管座30和母管10。

47.对中棒40包括对中杆体、设置在对中杆体端部上的定位部。将对中杆体穿进支管座30和母管10中,定位部抵接在支管座30远离母管10的端部上。定位部一体形成在对中杆体上。

48.对中棒40与支管座30和母管10同材质,如均为黄铜等材料。

49.另外,由于焊接后焊缝收缩会导致支管座与支管无法正常对口的问题,为了补偿焊接收缩量,本发明中,将支管座30加长设置,使其长度对比常规的支管座的长度大,加长量可根据实际情况决定。

50.s3、采用全氩焊接在坡口31内施焊,形成焊缝32并将支管座30连接在母管10上;支管座30通过连通孔与母管10相连通,如图4

‑

5所示。

51.结合图4、5,施焊前,将对中棒40取出。在坡口31内施焊过程中,依次磨除固定块41。焊接后,坡口31内通过焊缝32填充并使支管座30连接在母管10上。

52.根据需要,还对焊缝32外表面进行打磨,使其表面平滑形成连接在支管座30和母

管10之间的过渡连接面。

53.另外,施焊前,还将氩气保护装置装入支管座30内。

54.具体地,氩气保护装置包括两端封闭的筒体,筒体的第一端设有通气孔,相对的第二端设有接入氩气的进气接口。安装时,将筒体的第一端穿进支管座30内,第二端在支管座30外,通过进气接口接入氩气。

55.施焊时,进入筒体的氩气通过通气孔排出,对施焊处进行氩气保护。

56.对于支管座30,焊缝32内凸主要影响通流面积。因此,在完成焊接后,还包括对支管座30焊缝内凸量进行测量。测量方法如下:

57.参考图6,采用t型的通棒50进行测量,t型的设计主要是防止测量过程中掉入管道中。每种支管座30使用三种不同直径的通棒50,外径分别比支管座孔直径小2mm、2.5mm、3mm,分别记为a通棒、b通棒、c通棒,分别按照外径由大到小将通棒50插入支管座30内。在c通棒仍然无法插入孔内,说明焊缝内凸量大于标准。此时,需要对焊缝根部进行加工,最终要确保至少c通棒可以顺利通过。

58.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1