一种集成式激光原位辅助车削装置

1.本发明应用于超精密加工领域,具体是一种集成式激光原位辅助车削装置。

背景技术:

2.激光辅助切削是一种复合加工技术,通过高能激光束加热使工件上的加工区域得到软化,达到材料的最佳软化切削温度。在此温度下切削时能使材料的变形更容易,切削力,切削比能、表面粗糙度、表面损伤及刀具磨损减小,加工效率得到提高。

3.激光辅助加工现有激光离位辅助加工和激光原位辅助加工。激光离位辅助加工又分为激光同轴离位辅助加工和激光非同轴离位辅助加工:

4.激光原位辅助将光路系统与切削系统同轴设置,经光路系统准直、聚焦后同轴通过刀具,激光能量利用刀具材料的可透光特性原位作用于工件材料。在现有的激光原位辅助装置中,激光束出射位置取决于激光束的入射角度及位置,入射角度调节依靠刀具激光入射面的倾斜角度,入射位置调节依靠位移调整平台。这要求刀具加工刃磨质量高、激光束的精密位移调节,为满足不同加工要求,需要更换不同参数刀具,导致激光束调整不方便。且为保证光束传输,将刀柄与刀架内部做空,在加工过程中易造成失稳现象,刀柄与刀具焊接面积小,会导致刚度不足。

5.激光同轴离位辅助加工装置,在现有的装置中,激光束经光学镜组缩束或聚焦后,同轴与刀具离位作用于工件表面。进行加工时,激光束的作用位置调节方便,但对于不同参数的刀具,如负前角刀具,激光束无法准确作用于加工位置,且激光束的入射角度无法调整。

6.激光非同轴离位辅助加工装置,在现有的装置中,激光头处于空间立体放置,激光束经聚焦后以任意角度作用于工件表面。使用此装置加工,激光束作用位置调整灵活,但在加工过程中激光能量易受到切屑及切削液影响,易发生干涉,影响工件加工质量。

7.现有的乙公司的激光辅助加工装置,用于激光原位辅助加工,激光束通过刀柄内部横向入射到金刚石刀头,直接将加热能量作用到刀具和被加工材料作用区域内部,避免了切削液和切屑的干扰作用,激光辅助作用更加有效。但由于在刀柄内部进行光机结构集成,激光原位入射时激光入射角度的调整不灵活、不方便;而且中空刀柄会导致刀具刚度不足,易出现失稳现象。

技术实现要素:

8.本发明的目的在于在超精密加工领域使难加工材料实现镜面级别加工。使难加工材料实现延性域加工。并解决上述背景中的问题。本发明提供如下技术方案:

9.一种集成式激光原位辅助车削装置,包括:刀架结构设计和激光光路设计;

10.刀架安装底板,它是装置的基础,与安装盖板连接支撑整体装置,安装主要零部件。

11.刀架安装盖板,它要保证刀具的定位与装夹,聚焦镜1的定位与调整。

12.套筒结构,为对刀具进行定位夹紧、实现聚焦镜2的装夹与调整,激光束的传输保护。

13.激光器调整模块,在激光束原位通过刀具时,入射点的位置变化会影响激光束出射位置、方向,从而影响加工质量。因此,在加工前需要对激光束的位置进行精密调节,保证激光能量高效作用于加工要求的工件位置,故设置激光器调整模块。

14.反射镜调整模块,针对不同参数刀具、不同加工要求,激光束的入射角度、入射位置不同,需要反射调整模块保证反射镜的角度、位置可以方便灵活调整。

15.聚焦调节模块,使用不同刀具、不同参数进行加工时,所要求的激光光斑大小是不同的,这就要求对聚焦镜片有一定的可调范围,以满足加工要求。

16.两种激光入射形式,第一种激光发射路径为激光束1由激光器出发后,经聚焦镜1聚焦后,同轴、离位作用在工件表面或原位(需要通过改变刀具来实现原位辅助)通过刀具作用于工件表面;第二种激光发射路径为激光束2经激光器发出后,由反射镜反射激光至聚焦镜2、聚焦镜2聚焦后以加工要求的角度,从刀具底部以一定角度原位通过金刚石刀具。

17.刀架安装底板的溜板安装孔位与车床溜板用m12螺栓相连接。固定好安装板底板,在安装底板上通过刀架安装底板上的位移平台孔位安装反射镜调整模块,自下而上依次为x、y轴两个位移平台、连接板、两个角度摆动平台、反射镜安装座、反射镜;其次在安装底板上通过安装底板上的位移平台孔用4个m4螺栓与安装激光器调整模块进行紧固连接,自下而上为x、y轴位移平台、梯形滑轨、 z轴位移平台、激光器安装板1,激光器安装版2、激光器安装板1和激光器安装板2通过安装板连接杆连接;最后在安装底板上通过安装底板上的位移平台孔用4个m4螺栓连接聚焦镜2调整模块进行紧固连接,自下而上x,y位移平台、连接板、z轴位移平台、转动平台、聚焦镜安装架;安装完激光器调整模块、反射镜调整模块、聚焦镜调节模块之后将安装盖板通过7个m4螺栓与安装底板进行固定连接。再将已安装聚焦镜1的聚焦镜1安装座通过z轴方向紧固螺栓、x 轴方向紧固螺栓安装在套筒结构内。将刀具安装在装置安装盖板上的定位槽内,刀具上表面配合套筒结构内刀具定位槽,套筒结构与安装盖板通过6个m4螺栓连接。最后封闭板分别与安装底板、安装盖板通过6个m4螺栓连接。

18.结构设计合理,实现功能的情况下结构简单;实现了激光原位辅助和激光离位辅助的集成,解决了现有的激光辅助设备单一化的缺点,同时为激光辅助方面的研究工作奠定了基础,刀架设计相比于其他激光辅助装置安装灵活、移动方便、调整灵活,适用性强,可应用于不同类型的机床;光路设计实现了激光的斜入射,提高了激光能量利用率。为难加工材料在延性域加工有了更深的研究,。

19.在本发明一种集成式激光原位辅助车削装置中:所述刀架安装底板采用l型板材加工而成,一定角度的切割面与封闭板相连接,避免切削液、切屑的干涉。其上有多个安装孔位,与车床溜板相连接的m12螺栓孔位、光路系统中位移调整平台的m4螺栓安装孔位,与安装盖板相连接的m4螺栓连接孔位、装置封闭板相连接的m4螺栓安装孔位。

20.在本发明一种集成式激光原位辅助车削装置中:所述刀架安装盖板采用l形板材加工而成,使用与刀架底板相同的角度进行切割。在安装盖板内有刀具定位槽,刀具可在定位槽内水平移动;加工有套筒定位安装槽,与套筒相连接的m4 螺栓连接孔位,通过套筒与盖板的螺栓连接实现刀具的夹紧;盖板上设计有聚焦镜1安装架定位槽与高度调整孔位,使用螺栓进行安装架的夹紧与调整。

21.在本发明一种集成式激光原位辅助车削装置中:套筒结构内有刀具定位槽,通过m4螺栓与刀架安装盖板连接,以实现刀具的装夹;套筒结构内有聚焦镜2 安装架的定位槽,安装架通过螺栓进行高度、水平方向的调整,以实现聚焦光斑的大小、位置调整,且安装架定位槽处标有标尺,方便调整;套筒结构内有激光束通道,其宽度小于刀具定位槽宽度,激光束可同轴原位透过刀具作用于工件,也可以同轴于刀具离位作用于工件。

22.在本发明集成式激光原位辅助车削装置中:所述激光器调整模块底部是由两个滑台构成分别控制x,y两轴的位移,滑台上方由一个梯形滑轨和一个滑台构成控制z轴的位移。为实现激光器z轴的移动,激光器安装板1和z轴滑台相连接,激光器安装板1和激光器安装板2通过安装版连接杆连接。安装板1、安装板2、安装板连接板共同构成激光器固定装置。

23.在本发明一种集成式激光原位辅助车削装置中:反射镜调整模块它由位移平台、连接板、摆动平台、反射镜。反射镜配合冷却系统以防止热畸变,本装置采用风冷的方式将激光束照射所带来的的大量热量迅速传递出去,以使反射镜能持续正常工作。

24.在本发明一种集成式激光原位辅助车削装置中:所述的聚焦镜1安装在聚焦镜1安装架内,使用m3螺栓进行紧固。聚焦镜1安装架位于刀架安装盖板与刀具套筒结构中的定位槽内,通过安装盖板与套筒结构上的调整螺栓进行聚焦镜高度位置、水平位置的调整。

25.通过聚焦镜2的激光束2是经反射镜反射后以一定角度从刀柄底部入射。底部由两个滑台组成分别控制x、y轴位移,根据入射点的不同进行空间位置调整。控制z轴位移的滑台和控制聚焦镜转动的转动平台通过连接板连接。根据激光束入射的角度进行角度调整。

26.与现有技术相比,本发明一种集成式激光原位辅助车削装置,包括刀具结构设计和激光光路系统设计,可根据金刚石刀具、加工要求调整激光的入射位置、入射角度,实现激光光斑的大小、位置调节,本装置采用模块化设计,方便调整与安装;加工时相比与现有装置,本装置激光从底部斜入射,或从刀柄上方入射,光路在刀具外部,刀柄与金刚石钎焊面积大,刚度足够,这样就不会造成失稳现象,不会影响表面质量;在进行难加工材料加工时,本发明一种激光原位辅助装置,提高激光能量利用率提高,使材料的变形更容易,切削力,切削比能、表面粗糙度、表面损伤及刀具磨损减小,加工效率得到提高;该装置中反射镜配合冷却系统以防止热畸变,本装置采用风冷的方式将激光束照射所带来的的大量热量迅速传递出去,以使反射镜能持续正常工作;同时采用封闭板设计防止了切屑及切削液对激光光路的影响,进而提高了加工表面质量。

附图说明

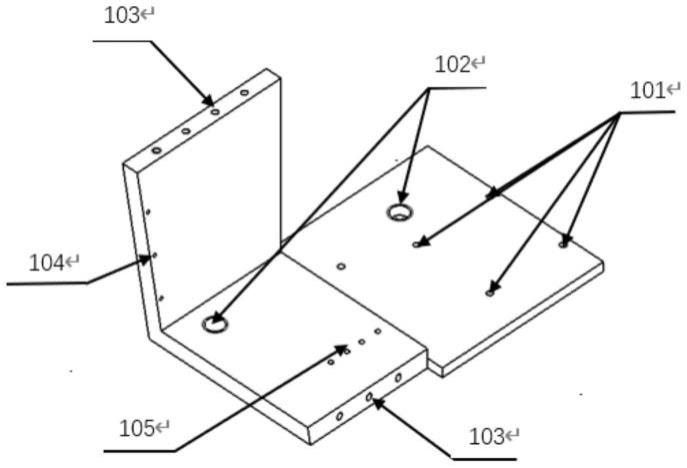

27.图1为刀架安装底板示意图

28.图2为刀架安装盖板示意图

29.图3为套筒结构示意图

30.图4为激光器调整模块等轴测图

31.图5为聚焦镜2调整模块等轴测图

32.图6为反射调整模块结构图

33.图7为聚焦镜1调整模块等轴测图

34.图8为装置装配从左到右等轴测图

35.图9为装置装配从右到左等轴测图

36.图10为装置装配右视图

37.图11为装置装配示意图

38.图12为装置光路系统激光束传输示意图

具体实施方式

39.现如今难加工材料(硬脆材料、高温合金、复合材料等)广泛应用于航天航空军事领域以及汽车制造等领域。作为零部件使用需要极高的表面质量。但加工难加工材料时会出现切削力大、刀具磨损快、表面质量低。单纯的传统制造加工无法满足现在材料在各领域的需求。故引入激光辅助车削、激光辅助铣削、激光辅助抛光等各种激光辅助与传统加工方法的结合。通过激光辅助加热工件,达到材料软化的目的,局部改变工件的加工域特性,让难加工材料在延性域加工,能够减少切削力,提升表面质量完整性,减少刀具磨损。但针对现有激光辅助车削装置,主要缺点有功能单一化、激光利用率低、在加工过程中激光能量易受到切屑及切削液影响,易发生干涉,影响工件加工质量。有的激光辅助装置中激光束无法准确作用于加工位置,且激光束的入射角度无法灵活调整。加工效率低。为解决以上问题,特提出本发明装置,本发明提出如下技术方案:

40.本发明实施例中,如图8、如图9、如图10所示,一种集成式激光辅助辅助装置和一种光路设计方案设计,集成式激光原位辅助装置包括刀架安装底板,它是装置的基础,与安装盖板连接支撑整体装置,安装主要零部件。刀架安装盖板,它要保证刀具的定位与装夹,聚焦镜1的定位与调整。套筒结构,为对刀具进行定位夹紧、实现聚焦镜2的装夹与调整,激光束的传输保护。激光器调整模块,对激光束的入射位置进行精密调节,保证激光能量高效作用于加工要求的工件位置。反射镜调整模块,针对不同参数刀具、不同加工要求,激光束的入射角度、入射位置不同,需要反射调整模块保证反射镜的角度、位置可以方便灵活调整。聚焦调节模块,使用不同刀具、不同参数进行加工时,所要求的激光光斑大小是不同的,这就要求对聚焦镜片有一定的可调范围,以满足加工要求。如图12所示,设计了两种激光入射形式,第一种激光发射路径为激光束1由激光器出发后,经聚焦镜1聚焦后,同轴、离位或原位(需要通过改变刀具来实现原位辅助) 通过刀具;第二种激光发射路径为激光束2经激光器发出后,由反射镜反至聚焦镜2、聚焦镜2聚焦后以加工要求的角度,从刀具底部以一定角度原位通过刀具。光路和刀具耦合,金刚石刀具具有可透光性,进而作用与工件表面。实现激光原位辅助车削加工。

41.刀架安装底板的溜板安装孔位102与车床溜板用m12螺栓相连接。固定好安装板底板,在安装底板上通过刀架安装底板上的位移平台孔位安装反射镜调整模块图6,自下而上依次为x轴位移平台801、y轴位移平台802、连接板803、两个角度摆动平台804、反射镜安装座805、反射镜806;其次在安装底板上通过安装底板上的位移平台孔101用4个m4螺栓与安装激光器调整模块进行紧固连接,自下而上为x轴位移平台701、y轴位移平台702、梯形滑轨706、z轴位移平台705、激光器安装板1(707),激光器安装板2(703)、激光器安装板1(707) 和激光器安装板2(703)通过安装板连接杆704连接;最后在安装底板上通过安装底板上的位移平台孔105用4个m4螺栓连接聚焦镜2调整模块进行紧固连接,自下而上x轴位移平台306、y轴位移平台307、连接板、z轴位移平台304、转动平台303、聚焦镜安装架302、聚焦镜安装架2(301)、聚焦镜308;安装完激光器调整模块图4、反射镜调整模块图6、聚焦镜调节模块

图5之后将安装盖板通过7个m4螺栓与安装底板进行固定连接。再将已安装聚焦镜1的聚焦镜1 安装座通过z轴方向紧固螺栓、x轴方向紧固螺栓安装在套筒结构图3内。将刀具安装在装置安装盖板上的定位槽内,刀具上表面配合套筒结构内刀具定位槽,套筒结构与安装盖板通过6个m4螺栓连接。最后封闭板分别与安装底板、安装盖板通过6个m4螺栓连接。

42.本发明的工作原理说明如下:

43.步骤一:图4激光器调节模块,通过控制滑台701来实现x轴的移动,通过滑台702来控制y轴的移动,梯形滑轨706下端与滑台702相连接上端与滑台 705相连接。通过滑台705来控制z轴的移动,安装板(1)703与安装板(2) 707通过安装板连接杆704连接,共同组成激光器同轴固定装置。通过控制滑台 701、滑台702.、滑台705对激光器的发射位置进行灵活的调节。

44.步骤二:图5为聚焦镜2调节模块,通过控制滑台307来实现x轴移动,控制滑台306来实现y轴的移动,滑台304和滑台307通过连接板305连接,滑台304控制z轴方向的位移,通过滑台303来控制转台302进而控制301聚焦镜安装架2,实现聚焦镜2的微调,聚焦镜2安装在聚焦镜安装架2内。聚焦镜 2的粗调用手动方式即可。

45.步骤三:通过滑台801控制x轴的移动,通过控制滑台802控制y轴的移动,滑台802和摆台804通过连接板803连接,通过控制摆台804来调节反射镜安装座805的角度,摆台804上连接的是反射镜安装座805。反射镜806安装在反射镜安装座805上。激光器发射出的激光结合刀具刀尖的位置通过滑台802、摆台804、滑台801来调整最佳入射角角度。

46.步骤四:图7聚焦镜(1)603安装在聚焦镜安装架(1)601中,通过紧固螺栓602进行夹紧固定。聚焦镜安装架(1)601安装在图2安装盖板和图3套筒的定位槽内(具体的装配结构与具体位置见图8安装盖板2和套筒4),通过图2安装盖板与图3套筒结构上的调整螺栓(图3(401)或图2(201))进行聚焦镜高度位置、水平位置的调整。

47.步骤五:图1安装底板的安装孔103和图2安装盖板安装孔204通过7个 m4螺栓进行装配。实现各模块的安装基础。

48.步骤六:图3套筒的安装孔401和图2安装盖板安装孔202通过6个m4的螺栓进行装配,实现刀具得夹紧。

49.步骤七:图11中封闭板10与图1安装底板的安装孔104、图2安装盖板安装孔203用6个m4的螺栓紧固连接,封闭板的作用是避免切削液、切屑等对激光能量的干涉,影响工件加工表面质量

50.步骤八:图12为光路设计原理,第一种光路设计方案,由激光器1001发射激光,经过聚焦透镜1002,最终经由金刚石刀具刀头1004耦合,利用金刚石刀具的可透光性,穿过刀具作用到工件,以达到激光软化材料的目的,实现激光原位辅助。激光可以通过激光器1001发射激光,经过聚焦透镜1002,直接作用于工件,软化材料。实现激光离位辅助。

51.步骤九:图12为光路设计原理,第二种光路设计方案,由激光器1006发射激光,经过聚焦透镜1005,最终经过金刚石刀具刀头1004,利用金刚石刀具的可透光性,穿过刀具原位作用到工件,以达到激光软化材料的目的。

52.以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式的限制,凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1