一种光伏边框的加工方法及其生产线与流程

1.本发明涉及一种光伏组件的加工方法及生产线技术领域,尤其涉及一种光伏边框的加工方法及其生产线。

背景技术:

2.光伏发电是清洁能源之一,具有无污染、使用寿命长、维护成本低等优点,近年来受到了重视和发展。国内的光伏装机量也快速增加,特别在西部光照时间长的地区,已建设了大面积的光伏电站,在农村屋顶的光伏小型电站的应用也在大力推广。光伏边框是光伏发电的支撑组件,其用量越来越大,已有不少现有技术在应用于生产光伏边框。

3.专利文献cn202011061500.8公开了一种光伏边框、光伏组件及光伏边框的制造方法,此文献重点在碳钢板光伏边框的材料选择、开关设计和制作方面。

4.专利文献cn202010664880.8提供了一种太阳能光伏边框用铝合金型材及其制备方法,通过调整铝合金型材的成分来调整其性能,特别是轻量化方面,能够适用于轻量化的太阳能光伏组件高强度的要求,适合工厂批量生产,工艺简单,生产成本低。

5.专利文献cn111644693a提供了一种光伏边框双料切割系统,包括原材料上料架、递进送料爪、原材料送料模组、顶升组件、双头切割锯、下料机械手、悬臂操作电控柜、下料流水线、分料流水线和切割定位机构,此发明的优点在于实现了双料自动切割,提高了加工效率。

6.专利文献cn201922378942.4中的实用新型公开了一种全自动光伏边框生产线,包括上料输送线单元、切割锯床、切割搬运单元、水平转台传送单元、冲压搬运单元、水平冲床单元、孔位检测单元、冲压点单元和出料传输线单元,此实用新型可以实现全自动或点动控制。

7.专利文献cn201621299691.0中的实用新型公开了一种用于光伏边框的全自动角码切割锯床,此实用新型技术实现了光伏边框的全自动角码切割。

8.专利文献cn201520837938.9中的实用新型公开了一种光伏边框的多工位一体式加工设备,主要包括若干夹持工位的夹持机构和可移动冲压加工装置,其优点在于,大幅缩小了占用空间面积,提高了加工效率。

9.专利文献cn201420791094.4中的实用新型公开了一种全自动光伏边框生产线,包括上料输送线、锯床、冲床输送线、冲床组件和成品输出线,其优点是将多个加工工位有序的结合起来,提高了加工效率。

10.专利文献cn201320283156.6中的实用新型公开了一种全自动光伏边框生产线,主要包括上料架、送料机构、伸缩输送线、锯床、锯床输出线、翻转机构、冲床和成品输送线,其优点是除人工上料以外全部过程都是plc内的程序控制自动进行,在提高效率的同时,节省人力。

11.现有生产光伏边框的技术,部分技术自动化程度低;有的生产线中工序不全,还需要另外再加工;有的生产线不能自动进行产品长度自动检测和非合格品分离;有的生产线

在加工过程中需要翻转产品两次才能完成光伏边框的双面加工,翻转次数多增加了多次定位,也影响了加工精度和生产效率,因此需要改进生产工艺和提高自动化程度。

技术实现要素:

12.本发明的目的是为克服上述现有技术的不足,提供一种光伏边框的加工方法及其生产线。

13.为了实现上述目的,本发明采用了如下技术方案:

14.一种光伏边框的加工方法,包括以下步骤:

15.a)、自动上料:将六根一组的工料放到卷料同步装置上,将工料送至定位检测开关处,由送料夹紧装置自动夹紧工料,然后自动伺服电机启动,送料装置自动将工料送到指定位置;

16.b)、自动锯切:工料送达锯切工序后,压紧装置启动压紧工料,锯切机装置自动同时完成工料两端的锯切加工,所切尾料经过尾料传送装置送到指定位置,锯切出料装置将工料托起后,将工料送至传送装置;

17.c)、检测工料长度:长度定位检测装置自动检测传送装置送达的工料长度,此时的长度检测是为后续分捡合格品提供产品的长度数据;

18.c)、穿角码和冲铆点:移料装置将工料送到穿角码装置进行穿角码加工后,再送到冲铆点装置进行冲铆点加工,移料装置再将工料送到冲床上料装置上;

19.d)、工料翻转一次:冲床上料装置将工料翻转一次并送到冲孔装置;

20.e)、冲孔:冲孔装置将工料冲孔后,由冲床出料装置自动把产品放到成品料输出装置;

21.f)、自动分捡合格品:通过合格品推料装置将产品送到合格品周转装置,即得到成品。

22.上述方法所需的光伏边框的全自动生产线,包括自动上料段、自动锯切段、穿角码冲铆点段、冲孔段和成品段,自动上料段右侧为自动锯切段,自动锯切段一侧与穿角码冲铆点段一侧连接,穿角码冲铆点段的另一侧与冲孔段连接,冲孔段右侧为成品段。

23.进一步地,所述自动上料段包括送料架体上设有卷料同步装置和六根一组工料位,所述送料架体的上方固定有送料装置,所述送料装置上设有送料伺服电机,所述送料装置右方为送料夹紧装置,所述送料夹紧装置的右侧为定位检测开关,所述定位检测开关的右侧为送料托起装置。

24.进一步地,所述自动锯切段包括固定在锯切架体上的左锯切装置和右锯切装置,所述右锯切装置的右侧设有机头移动锁紧装置和尾料传送装置,位于左锯切装置和右锯切装置中间设有左锯切出料装置和右锯切出料装置,所述左锯切装置和右锯切装置上方设有左压紧装置和右压紧装置,所述左锯切出料装置和右锯切出料装置下方设有传送装置,所述左锯切装置内部与左工进装置连接,所述右锯切装置内部与右工进装置连接。

25.进一步地,所述穿角码冲铆点段包括在冲铆点桁架上设有左长度定位检测装置和右长度定位检测装置,所述冲铆点桁架右侧设有长度定位装置,所述左长度定位检测装置和右长度定位检测装置的一侧设有移料装置,所述移料装置两侧设有左穿角码装置和右穿角码装置,所述左穿角码装置左侧设有左角码取放装置,所述右穿角码装置右侧设有右角

码取放装置,所述左穿角码装置一侧设有左冲铆点装置,所述右穿角码装置一侧设有右冲铆点装置。

26.进一步地,所述冲孔段包括左冲床上料装置和右冲床上料装置,所述左冲床上料装置和右冲床上料装置用于送料时将工料翻转一次,所述左冲床上料装置和右冲床上料装置的上方设有冲孔装置,所述冲孔装置一侧设有冲床出料装置,所述冲孔装置另一侧设有成品料输出装置。

27.进一步地,所述成品段中设有合格品推料装置,所述合格品推料装置对面设有不合格品推料装置,所述合格品推料装置右方设有位置检测开关,所述位置检测开关一侧设有合格品周转装置,所述合格品周转装置对面设有不合格品周转装置。

28.本发明的有益效果是:

29.与现有技术相比,本发明可以实现自动上料、自动检测工料长度、锯切、穿角码和冲铆点后,自动将工料翻转一次,再送到冲床进行冲孔,经过分离合格品后得到成品。自动检测工料长度便于分捡出合格品,工料翻转次数少减少了工料定位次数,不仅提高了生产效率,也提高了加工精度,实现了全自动化加工,降低了生产成本。

附图说明

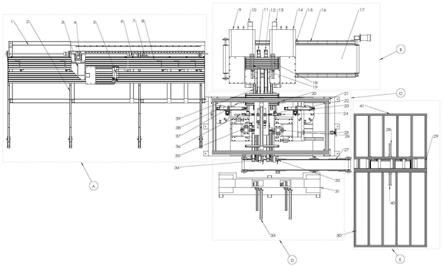

30.图1是本发明的自动生产线结构示意图的俯视图;

31.图2是本发明的自动生产线的自动上料段的俯视图;

32.图3是本发明的自动生产线的自动锯切段的俯视图;

33.图4是本发明的自动生产线的穿角码冲铆点段的俯视图;

34.图5是本发明的自动生产线的冲孔段的俯视图;

35.图6是本发明的自动生产线的成品段的俯视图。

36.图中:a

‑

自动上料段,b

‑

自动锯切段,c

‑

穿角码冲铆点段,d

‑

冲孔段,e

‑

成品段,1

‑

送料架体,2

‑

卷料同步装置,3

‑

送料装置,4

‑

送料伺服电机,5

‑

送料夹紧装置,6

‑

定位检测开关,7

‑

送料托起装置,8

‑

六根一组工料位,9

‑

左锯切装置,10

‑

左工进装置,11

‑

左锯切出料装置,12

‑

右锯切出料装置,13

‑

右工进装置,14

‑

右锯切装置,15

‑

机头移动锁紧装置,16

‑

锯切架体,17

‑

尾料传送装置,18

‑

右压紧装置,19

‑

左压紧装置,20

‑

右长度定位检测装置,21

‑

冲铆点桁架,22

‑

移料装置,23

‑

右角码取放装置,24

‑

右穿角码装置,25

‑

长度定位装置,26

‑

右冲铆点装置,27

‑

成品料输出装置,28

‑

合格品推料装置,29

‑

位置检测开关,30

‑

合格品周转装置,31

‑

冲孔装置,32

‑

右冲床上料装置,33

‑

冲床出料装置,34

‑

左冲床上料装置,35

‑

左冲铆点装置,36

‑

左穿角码装置,37

‑

左长度定位检测装置,38

‑

左角码取放装置,39

‑

传送装置,40

‑

不合格品推料装置,41

‑

不合格品周转装置。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.所述的一种光伏边框的加工方法,包括以下步骤:自动上料、自动锯切、检测工料长度、穿角码和冲铆点、工料翻转一次、冲孔和自动分捡合格品。

39.参照图1

‑

6,实现上述方法所需的全自动生产线,包括自动上料段a、自动锯切段b、

穿角码冲铆点段、冲孔段d和成品段e,自动上料段a右侧为自动锯切段b,自动锯切段b一侧与穿角码冲铆点段c一侧连接,穿角码冲铆点段c的另一侧与冲孔段d连接,冲孔段d右侧为成品段e。

40.所述自动上料段a包括送料架体1上设有卷料同步装置2和六根一组工料位8,所述送料架体1的上方固定有送料装置3,所述送料装置3上设有送料伺服电机4,所述送料装置3右方为送料夹紧装置5,所述送料夹紧装置5的右侧为定位检测开关6,所述定位检测开关6的右侧为送料托起装置7。

41.所述自动锯切段b包括固定在锯切架体16上的左锯切装置9和右锯切装置14,所述右锯切装置14的右侧设有机头移动锁紧装置15和尾料传送装置17,位于左锯切装置9和右锯切装置14中间设有左锯切出料装置11和右锯切出料装置12,所述左锯切装置9和右锯切装置14上方设有左压紧装置19和右压紧装置18,所述左锯切出料装置11和右锯切出料装置12下方设有传送装置39,所述左锯切装置9内部与左工进装置10连接,所述右锯切装置14内部与右工进装置13连接。

42.所述穿角码冲铆点段c包括在冲铆点桁架21上设有左长度定位检测装置37和右长度定位检测装置20,所述冲铆点桁架21右侧设有长度定位装置25,所述左长度定位检测装置37和右长度定位检测装置20的一侧设有移料装置22,所述移料装置22两侧设有左穿角码装置36和右穿角码装置24,所述左穿角码装置36左侧设有左角码取放装置38,所述右穿角码装置24右侧设有右角码取放装置23,所述左穿角码装置38一侧设有左冲铆点装置35,所述右穿角码装置24一侧设有右冲铆点装置26。

43.所述冲孔段d包括左冲床上料装置34和右冲床上料装置32,所述左冲床上料装置34和右冲床上料装置32用于送料时将工料翻转一次,所述左冲床上料装置34和右冲床上料装置32的上方设有冲孔装置31,所述冲孔装置31一侧设有冲床出料装置33,所述冲孔装置31另一侧设有成品料输出装置27。

44.所述成品段e中设有合格品推料装置28,所述合格品推料装置28对面设有不合格品推料装置40,所述合格品推料装置28右方设有位置检测开关29,所述位置检测开关29一侧设有合格品周转装置30,所述合格品周转装置30对面设有不合格品周转装置41。

45.实施例1

46.将六根一组的工料放到卷料同步装置2上,卷料同步装置2将工料送至定位检测开关6处,进一步地,送料装置3上的送料夹紧装置5夹紧工料,然后,自动伺服电机4启动,送料装置3自动将工料送到自动上料段右侧的指定位置,锯切段的左压紧装置19和右压紧装置18开始动作,锯切架体16上的左锯切机装置9和右锯切机装置14自动同时完成锯切动作,所切尾料经过尾料传送装置17送到指定位置,左锯切出料装置11和右锯切出料装置12将工料托起后,将工料送至下方设有的传送装置39上,传送装置39传送工料到穿角码冲铆点段,左长度定位检测装置37和右长度定位检测装置20检测长度后,移料装置22将工料送到左穿角码装置36和右穿角码装置24进行穿角码加工后,再送到左冲铆点装置35和右冲铆点装置26进行冲铆点加工后,移料装置22将工料再送到左冲床上料装置34和右冲床上料装置32,冲床上料装置将工料翻转一次并送到冲孔装置31进行冲孔后,冲床出料装置33将产品传送到成品料输出装置27,成品料输出装置27将合格产品输送到成品段中的合格品推料装置28,通过合格品推料装置28将产品送到合格品周转装置30,不合格产品将通过不合格品推料装

置40将产品送到不合格品周转装置41,从而实现了光伏边框的生产全自动化过程。

47.以上所述,仅为本发明较好的具体实施方式,但发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,根据发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1