钢镍钽复合管的制备方法与流程

1.本发明涉及复合管制备方法技术领域,尤其涉及一种钢镍钽复合管的制备方法。

背景技术:

2.金属钽具有熔点高(2996℃),强度高,延展性和导热性能优良等优势,耐腐蚀性尤其突出,因此常作为高温结构元件和耐蚀部件应用于电子,航空航天,国防军工等领域,但是高昂的成本限制其大量使用。超高强度合金钢具备诸多优异性能,包括结构的轻量化,优良的加工成形性和相对低廉的成本,在当今工程领域亦得到广泛的关注和应用。镍因与钢和钽的晶格常数匹配度较高且热膨胀系数相近,在复合过程中作为过渡层,可显著增强钢管和钽管之间的冶金结合强度。这三种材料性能各异,复合后能各尽所长,形成协同作用。

3.采用爆炸复合法生产超高强度钢镍钽三层复合管,可实现一次起爆多层金属管瞬间复合,不但高效经济且能提升复合管的综合性能,解决对在高温腐蚀环境中长期工作的结构件需求的问题,因此优化控制爆炸复合方法及其各工艺参数,对制备具有良好组织和性能的钢镍钽复合管来说至关重要。

技术实现要素:

4.本发明提供一种钢镍钽复合管的制备方法,用以解决现有技术中钢镍钽复合困难的问题。

5.本发明提供一种钢镍钽复合管的制备方法,包括:

6.s1、获取钢管、镍管和钽管;

7.s2、将所述钢管、所述镍管和所述钽管由外至内依次嵌套安装,且所述钢管、所述镍管和所述钽管为间隙设置;

8.s3、在所述钽管内装填炸药;

9.s4、引爆炸药,使得所述钢管、所述镍管和所述钽管爆炸复合;

10.s5、将制备得到的钢镍钽复合管进行去应力退火。

11.根据本发明提供的钢镍钽复合管的制备方法,在步骤s1和步骤s2之间还包括:分别对所述钢管、所述镍管和所述钽管进行表面清洁处理。

12.根据本发明提供的钢镍钽复合管的制备方法,所述表面清洁处理的步骤包括:分别对所述钢管、所述镍管和所述钽管的内、外表面进行清洁去油污,并打磨去除氧化层。

13.根据本发明提供的钢镍钽复合管的制备方法,步骤s2还包括:s21、在所述钢管的外侧安装工装套筒。

14.根据本发明提供的钢镍钽复合管的制备方法,步骤s2还包括:s22、在所述钢管、所述镍管和所述钽管的顶部和底部分别安装定位装置,使得所述钢管、所述镍管和所述钽管同轴安装且间隙相等。

15.根据本发明提供的钢镍钽复合管的制备方法,步骤s3还包括:s31、在所述钽管的内部设置芯轴,且所述芯轴与所述钽管同轴安装;s32、在所述芯轴与所述钽管之间的环形

区域填充炸药。

16.根据本发明提供的钢镍钽复合管的制备方法,所述芯轴的直径取值范围为30~40mm。

17.根据本发明提供的钢镍钽复合管的制备方法,所述钢管的材质为30crmnsia或35crmnsia,所述镍管采用n5型镍管或n6型镍管。

18.根据本发明提供的钢镍钽复合管的制备方法,所述钢管的外径取值范围为150~245mm,壁厚取值范围为20~40mm;所述镍管的外径取值范围为105~162mm,壁厚取值范围为0.5~0.8mm;所述钽管的外径取值范围为100~150mm,壁厚取值范围为1~1.5mm,且所述镍管和所述钽管的长度比所述钢管的长度长40~50mm。

19.根据本发明提供的钢镍钽复合管的制备方法,所述钢管和所述镍管之间的间隙为所述镍管壁厚的1~3倍,所述钽管和所述镍管之间的间隙为所述钽管壁厚的1~3倍。

20.本发明提供的钢镍钽复合管的制备方法,通过爆炸复合的方法制备钢镍钽复合管,该方法工艺简单,成本低廉,可实现瞬间一次成型,生产效率大幅提高,有利于实现工业化生产。通过本发明的制备方法得到的钢镍钽复合管结构,镍管作为过渡层,能提高界面结合强度,克服钢管和钽管结合不良的弊端,充分发挥钢管超高强度特性和成本低廉的特点以及钽管的耐高温,耐腐蚀的优势,因此本发明提出的钢镍钽复合管未来在军工航天等领域需求量可观,市场空间广阔。

附图说明

21.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

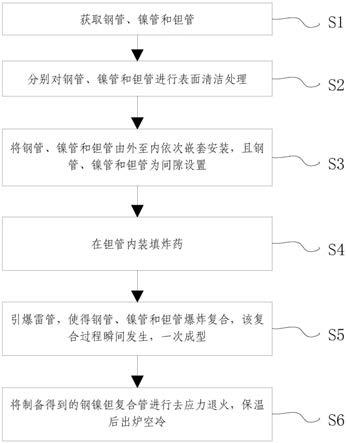

22.图1是本发明提供的钢镍钽复合管的制备方法的流程示意图。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.下面结合图1描述本发明的一种钢镍钽复合管的制备方法,包括:

25.s1、获取钢管、镍管和钽管。

26.具体地,应当选取适当尺寸的钢管、镍管和钽管,以保证三者的间隙嵌套关系。可选地,钢管的外径取值范围为150~245mm,壁厚取值范围为20~40mm;镍管的外径取值范围为105~162mm,壁厚取值范围为0.5~0.8mm;钽管的外径取值范围为100~150mm,壁厚取值范围为1~1.5mm,且镍管和钽管的长度比钢管的长度长40~50mm。钢管的材质为30crmnsia或35crmnsia,镍管采用n5型镍管或n6型镍管。

27.s2、分别对钢管、镍管和钽管进行表面清洁处理。

28.具体地,表面清洁处理的步骤包括:分别对钢管、镍管和钽管的内、外表面进行清

洁去油污,并打磨去除氧化层,留以备用。

29.s3、将钢管、镍管和钽管由外至内依次嵌套安装,且钢管、镍管和钽管为间隙设置。另外,该步骤还包括:s31、在钢管的外侧安装工装套筒,形成复合管结构,该工装套筒为钢制工装,其可避免复合管结构在爆炸复合过程中发生径向变形。

30.该步骤还包括:s32、在钢管、镍管和钽管的顶部和底部分别安装定位装置,使得钢管、镍管和钽管同轴安装且间隙相等。该定位装置可采用寻边器进行定位,通过机械手或其他驱动装置调整钢管、镍管、钽管和工装套筒的同轴度。

31.进一步地,钢管和镍管之间的间隙为镍管壁厚的1~3倍,钽管和镍管之间的间隙为钽管壁厚的1~3倍。依据上述镍管壁厚和钽管壁厚的取值,钢管和镍管之间的间隙为0.5

‑

2.4mm,钽管和镍管之间的间隙为1

‑

4.5mm。

32.s4、在钽管内装填炸药。

33.具体地。炸药按质量份数由35~45份硝化铵油、45~55份tnt和5

‑

15份盐混合而成。该步骤包括:s41、在钽管的内部设置芯轴,且芯轴与钽管同轴安装;s42、在芯轴与钽管之间的环形区域填充炸药,在复合管结构的顶部药芯垂直插入雷管,通过芯轴控制填充炸药的高度,满足不同规格复合管结构的生产需要,芯轴与复合管结构同轴安装,保证合理的爆炸能量和管间结合强度。优选地,芯轴的直径取值范围为30~40mm。

34.s5、引爆雷管,使得钢管、镍管和钽管爆炸复合,该复合过程瞬间发生,一次成型。

35.s6、将制备得到的钢镍钽复合管进行去应力退火,保温后出炉空冷。退火温度为500~550℃,保温时间为2~3小时。

36.本发明提供的钢镍钽复合管的制备方法,通过爆炸复合的方法制备钢镍钽复合管,该方法工艺简单,成本低廉,可实现瞬间一次成型,生产效率大幅提高,有利于实现工业化生产。制备得到的钢镍钽复合管结构中,镍管作为过渡层,能提高界面结合强度,克服钢管和钽管结合不良的弊端,充分发挥钢管超高强度特性和成本低廉的特点以及钽管的耐高温,耐腐蚀的优势,因此本发明提出的钢镍钽复合管未来在军工航天等领域需求量可观,市场空间广阔。

37.通过以下三个实施例阐述本发明的钢镍钽复合管的制备方法。

38.实施例1:

39.本实施例提供了一种超高强度钢镍钽复合管的制备方法,步骤如下:

40.s1、选取外径为200mm,壁厚为30mm,长度为800mm的钢管,外径为137.2m,壁厚为0.6mm,长度为845mm的镍管,外径为131.2mm,壁厚为1.3mm,长度为845mm的钽管,并将其内外表面进行清洁去油污,打磨去氧化层后留以备用。

41.s2、把经过处理的30crmnsia钢管,n6镍管和钽管由外至内依次同轴放置,并在钢管外部安装钢制工装进行固定,以防止复合管在复合过程中发生径向变形,再在复合套管的底部和顶部安装定位装置,确保30crmnsia钢管,n6镍管,钽管及钢制工装同轴,30crmnsia钢管内壁和n6镍管外壁的间隙为1.4mm,n6镍管内壁和钽管外壁的间隙为2.4mm,实现精准定位。

42.s3、在钽管内通过设置直径为35mm的芯轴,使芯轴与复合管实现同轴放置,保证合理的爆炸能量和管间结合强度。

43.s4、在放置芯轴的钽管内均匀装填由40wt%硝化甘油,50wt%tnt和10wt%盐组成

的环形药柱,在复合套管的顶部药芯垂直插入雷管。

44.s5、引爆雷管,瞬间实现钢管、镍管和钽管的一次性爆炸复合。

45.s6、将制备得到的钢镍钽三层复合管加热至530℃,保温2小时后出炉空冷,完成去应力退火。

46.钢镍钽复合管性能测试:实施例1中的钢镍钽复合管使用800#砂纸打磨后,发现复合界面干净,没有杂质,小波状连续结合,未出现分离现象。将钢镍钽复合管在245℃温度下保温15min后出炉空冷,再将其向上抛至距地高度5

‑

6米,随后自由落下,各结合层未发生剥落现象。

47.实施例2:

48.s1、选取外径为200mm,壁厚为30mm,长度为800mm的钢管,外径为137.2mm,壁厚为0.6mm,长度为845mm的镍管,外径为131.2mm,壁厚为1.5mm,长度为845mm的钽管,并将其内外表面进行清洁去油污,打磨去氧化层后留以备用。

49.s2、把经过处理的30crmnsia钢管,n6镍管和钽管由外至内依次同轴放置,并在钢管外部安装钢制工装进行固定,以防止复合管在复合过程中发生径向变形,再在复合套管的底部和顶部安装定位装置,确保30crmnsia钢管,n6镍管,钽管及钢制工装同轴,30crmnsia钢管内壁和n6镍管外壁的间隙为1.4mm,n6镍管内壁和钽管外壁的间隙为2.4mm,实现精准定位。

50.s3、在钽管内通过设置直径为35mm的芯轴,使芯轴与复合管实现同轴放置,保证合理的爆炸能量和管间结合强度。

51.s4、在放置芯轴的钽管内均匀装填由40wt%硝化甘油,50wt%tnt和10wt%盐组成的环形药柱,在复合套管的顶部药芯垂直插入雷管。

52.s5、引爆雷管,瞬间实现钢管、镍管和钽管的一次性爆炸复合。

53.s6、将制备得到的钢镍钽三层复合管加热至530℃,保温2小时后出炉空冷,完成去应力退火。

54.钢镍钽复合管性能测试:实施例2中的钢镍钽复合管使用800#砂纸打磨后,发现复合界面干净,没有杂质,平直状连续结合,未出现分离现象。将钢镍钽复合管在245℃温度下保温15min后出炉空冷,再将其向上抛至距地高度5

‑

6米,随后自由落下,结合层发生部分剥落现象。

55.实施例3:

56.s1、选取外径为200mm,壁厚为30mm,长度为800mm的钢管,外径为137.2mm,壁厚为0.6mm,长度为845mm的镍管,外径为131.2mm,壁厚为1.3mm,长度为845mm的钽管,并将其内外表面进行清洁去油污,打磨去氧化层后留以备用。

57.s2、把经过处理的30crmnsia钢管,n6镍管和钽管由外至内依次同轴放置,并在钢管外部安装钢制工装进行固定,以防止复合管在复合过程中发生径向变形,再在复合套管的底部和顶部安装定位装置,确保30crmnsia钢管,n6镍管,钽管及钢制工装同轴,30crmnsia钢管内壁和n6镍管外壁的间隙为1.4mm,n6镍管内壁和钽管外壁的间隙为2.4mm,实现精准定位。

58.s3、在钽管内通过设置直径为40mm的芯轴,使芯轴与复合管实现同轴放置,保证合理的爆炸能量和管间结合强度。

59.s4、在放置芯轴的钽管内均匀装填由42wt%硝化甘油,53wt%tnt和5wt%盐组成的环形药柱,在复合套管的顶部药芯垂直插入雷管。

60.s5、引爆雷管,瞬间实现钢管、镍管和钽管的一次性爆炸复合。

61.s6、将制备得到的钢镍钽三层复合管加热至530℃,保温2小时后出炉空冷,完成去应力退火。

62.钢镍钽复合管性能测试:实施例3中的钢镍钽复合管使用800#砂纸打磨后,发现复合界面干净,没有杂质,大波状连续结合,未出现分离现象。将钢镍钽复合管在245℃温度下保温15min后出炉空冷,再将其向上抛至距地高度5

‑

6米,随后自由落下,结合层发生部分剥落现象。

63.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1