一种生产锰铜分流器的电子束焊接方法与流程

1.本发明属于锰铜分流器加工技术领域,具体地,涉及一种生产锰铜分流器的电子束焊接方法。

背景技术:

2.分流器是一种常见的合金电阻,多采用锰铜合金材料生产而成,锰铜合金电阻材料具有很小的电阻温度系数,电阻长期稳定性高,具有极低的热电动势、良好的工作性能以及良好的焊接性和加工性。由于锰铜分流器的电极材料与电阻合金是不同种金属,因此锰铜分流器一般采用真空高能电子束焊接,利用定向高速运动的电子束流撞击工件使动能转化为热能而使工件熔化,形成焊缝,电子束焊接具有不用焊条、不易氧化、工艺重复性好、热变形量小等优点。

3.然而由于铜及铜合金具有极好的导热性和较大的热膨胀系数,铜及铜合金中的其它元素如锰、磷、硫等元素能与铜形成低熔点共晶体,会增加材料的冷脆性,导致焊缝处产生裂纹、开裂,会严重影响产品质量。

技术实现要素:

4.针对现有技术存在的不足,本发明提供一种生产锰铜分流器的电子束焊接方法,该种生产锰铜分流器的电子束焊接方法通过在锰铜合金与铜材电极焊缝处添加铝粉,对铝粉进行电子束加热熔化,从而达到锰铜合金与铜材电极焊接的目的,可避免焊缝的裂纹及开裂,有效提高产品质量。

5.为了达到上述目的,本发明通过以下技术方案来实现:一种生产锰铜分流器的电子束焊接方法,包括如下操作步骤:

6.(1)清洗表面:将组成锰铜分流器的电阻合金组件及电极组件进行表面清洗,清洗采用除油剂进行表面除油,然后采用热水将表面清洗干净,并将表面水分烘干;

7.(2)组件装配:按照锰铜分流器组装要求将电阻合金组件与电极组件进行装配,并在电阻合金组件与电极组件需要焊接处添加一层铝粉,将装配后的组件进行固定;

8.(3)抽真空:将固定后的组件置于电子束焊接室内,对电子束焊接室内进行抽真空处理,使电子束焊接室内的真空度为2

‑4×

10

‑2pa;

9.(4)预热处理:用电子束流对焊缝处进行预热处理;

10.(5)一次焊接:预热后用电子束流对焊缝处进行电子束焊接;

11.(6)保温处理:用电子束流对焊缝处进行保温;

12.(7)二次焊接:再用电子束流对焊缝处进行电子束二次焊接;

13.(8)热处理:焊接后采用电子束流对焊缝处进行热处理;

14.(9)淬火:将热处理后的组件取出置于冷水中进行淬火;

15.(10)保温处理:将淬火后的组件置于烘箱中进行保温处理。

16.在锰铜电阻与铜材电极焊接处增加一层铝粉,因铝的熔点较低,铝在电子束轰击

下熔融与两侧的锰铜电阻及铜材进行焊接,可避免锰铜及铜在高温下产生共晶导致焊缝开裂;预热处理可使焊缝处受热均匀,从而避免焊缝处产生裂纹,提高焊接质量;焊接分两次进行,可促进焊缝处焊接均匀;热处理可促进焊缝内部的气体排出,使焊缝紧密,提高焊缝质量;淬火可提高焊缝处的强度。

17.进一步地,所述步骤(1)中的除油剂采用质量浓度为10

‑

15%的碳酸氢钠溶液。

18.进一步地,所述步骤(2)中铝粉的厚度为10

‑

30μm。

19.进一步地,所述步骤(4)中的预热处理所采用的电压为110

‑

150kv,聚焦电流为20

‑

25ma,电子束流为3

‑

5ma,焊接速度为10

‑

15mm/s。

20.进一步地,所述步骤(5)中的一次焊接和步骤(7)中的二次焊接所采用的电压为110

‑

150kv,聚焦电流为20

‑

25ma,电子束流为3

‑

5ma,焊接速度为15

‑

20mm/s,焊接距离为100

‑

120mm。

21.进一步地,所述步骤(6)中的保温处理所采用的电压为110

‑

150kv,聚焦电流为20

‑

25ma,电子束流为3

‑

5ma,焊接速度为5

‑

10mm/s。

22.进一步地,所述步骤(8)中的热处理所采用的电压为110

‑

150kv,聚焦电流为35

‑

45ma,电子束流为3

‑

5ma,焊接速度为15

‑

20mm/s。

23.进一步地,所述步骤(10)的保温处理烘箱温度设为100

‑

150℃,保温时间为10

‑

12h。

24.有益效果:与现有技术相比,本发明具有以下优点:本发明提供的一种生产锰铜分流器的电子束焊接方法,该种生产锰铜分流器的电子束焊接方法通过在在锰铜电阻与铜材电极焊接处增加一层铝粉,因铝的熔点较低,铝在电子束轰击下熔融与两侧的锰铜电阻及铜材进行焊接,可避免锰铜及铜在高温下产生共晶导致焊缝开裂;预热处理可使焊缝处受热均匀,从而避免焊缝处产生裂纹,提高焊接质量;焊接分两次进行,可促进焊缝处焊接均匀;热处理可促进焊缝内部的气体排出,使焊缝紧密,提高焊缝质量;淬火可提高焊缝处的强度。

附图说明

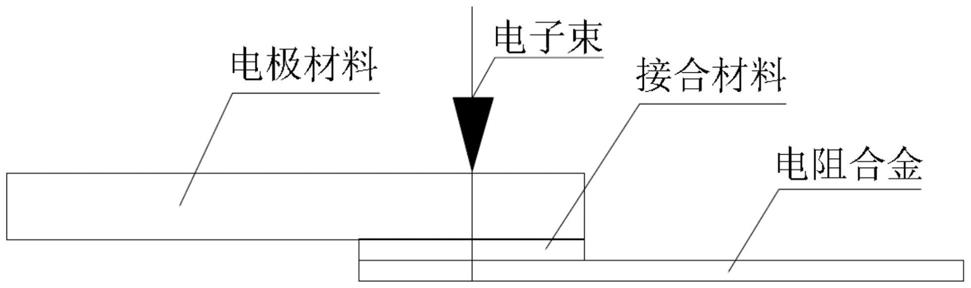

25.图1为本发明所述的一种生产锰铜分流器的电子束焊接方法示意图;

26.图2为本发明所述的一种生产锰铜分流器的电子束焊接方法工艺流程图。

具体实施方式

27.下面结合附图和具体实施例,进一步阐述本发明。

28.实施例1

29.如图1

‑

2所示,一种生产锰铜分流器的电子束焊接方法,包括如下操作步骤:

30.(1)清洗表面:将组成锰铜分流器的电阻合金组件及电极组件进行表面清洗,清洗采用质量浓度为10%的碳酸氢钠溶液进行表面除油,然后采用热水将表面清洗干净,并将表面水分烘干;

31.(2)组件装配:按照锰铜分流器组装要求将电阻合金组件与电极组件进行装配,并在电阻合金组件与电极组件需要焊接处添加一层铝粉,铝粉的厚度为10μm,将装配后的组件进行固定;

32.(3)抽真空:将固定后的组件置于电子束焊接室内,对电子束焊接室内进行抽真空处理,使电子束焊接室内的真空度为2

×

10

‑2pa;

33.(4)预热处理:用电子束流对焊缝处进行预热处理,所采用的电压为110kv,聚焦电流为20ma,电子束流为3ma,焊接速度为10mm/s;

34.(5)一次焊接:预热后用电子束流对焊缝处进行电子束焊接,采用的电压为110kv,聚焦电流为20ma,电子束流为3ma,焊接速度为15mm/s,焊接距离为100mm;

35.(6)保温处理:用电子束流对焊缝处进行保温,所采用的电压为110kv,聚焦电流为20ma,电子束流为3ma,焊接速度为5mm/s;

36.(7)二次焊接:再用电子束流对焊缝处进行电子束二次焊接,采用的电压为110kv,聚焦电流为20ma,电子束流为3ma,焊接速度为15mm/s,焊接距离为100mm;

37.(8)热处理:焊接后采用电子束流对焊缝处进行热处理,采用的电压为110kv,聚焦电流为35ma,电子束流为3ma,焊接速度为15mm/s;

38.(9)淬火:将热处理后的组件取出置于冷水中进行淬火;

39.(10)保温处理:将淬火后的组件置于烘箱中进行保温处理,烘箱温度设为100℃,保温时间为10h。

40.实施例2

41.如图1

‑

2所示,一种生产锰铜分流器的电子束焊接方法,包括如下操作步骤:

42.(1)清洗表面:将组成锰铜分流器的电阻合金组件及电极组件进行表面清洗,清洗采用质量浓度为15%的碳酸氢钠溶液进行表面除油,然后采用热水将表面清洗干净,并将表面水分烘干;

43.(2)组件装配:按照锰铜分流器组装要求将电阻合金组件与电极组件进行装配,并在电阻合金组件与电极组件需要焊接处添加一层铝粉,铝粉的厚度为30μm,将装配后的组件进行固定;

44.(3)抽真空:将固定后的组件置于电子束焊接室内,对电子束焊接室内进行抽真空处理,使电子束焊接室内的真空度为4

×

10

‑2pa;

45.(4)预热处理:用电子束流对焊缝处进行预热处理,所采用的电压为150kv,聚焦电流为25ma,电子束流为5ma,焊接速度为15mm/s;

46.(5)一次焊接:预热后用电子束流对焊缝处进行电子束焊接,采用的电压为150kv,聚焦电流为25ma,电子束流为5ma,焊接速度为20mm/s,焊接距离为120mm;

47.(6)保温处理:用电子束流对焊缝处进行保温,所采用的电压为150kv,聚焦电流为25ma,电子束流为5ma,焊接速度为10mm/s;

48.(7)二次焊接:再用电子束流对焊缝处进行电子束二次焊接,采用的电压为150kv,聚焦电流为25ma,电子束流为5ma,焊接速度为20mm/s,焊接距离为120mm;

49.(8)热处理:焊接后采用电子束流对焊缝处进行热处理,采用的电压为150kv,聚焦电流为45ma,电子束流为5ma,焊接速度为20mm/s;

50.(9)淬火:将热处理后的组件取出置于冷水中进行淬火;

51.(10)保温处理:将淬火后的组件置于烘箱中进行保温处理,烘箱温度设为150℃,保温时间为12h。

52.实施例3

53.如图1

‑

2所示,一种生产锰铜分流器的电子束焊接方法,包括如下操作步骤:

54.(1)清洗表面:将组成锰铜分流器的电阻合金组件及电极组件进行表面清洗,清洗采用质量浓度为12%的碳酸氢钠溶液进行表面除油,然后采用热水将表面清洗干净,并将表面水分烘干;

55.(2)组件装配:按照锰铜分流器组装要求将电阻合金组件与电极组件进行装配,并在电阻合金组件与电极组件需要焊接处添加一层铝粉,铝粉的厚度为20μm,将装配后的组件进行固定;

56.(3)抽真空:将固定后的组件置于电子束焊接室内,对电子束焊接室内进行抽真空处理,使电子束焊接室内的真空度为3

×

10

‑2pa;

57.(4)预热处理:用电子束流对焊缝处进行预热处理,所采用的电压为130kv,聚焦电流为22ma,电子束流为4ma,焊接速度为12mm/s;

58.(5)一次焊接:预热后用电子束流对焊缝处进行电子束焊接,采用的电压为130kv,聚焦电流为22ma,电子束流为4ma,焊接速度为12mm/s,焊接距离为110mm;

59.(6)保温处理:用电子束流对焊缝处进行保温,所采用的电压为130kv,聚焦电流为22ma,电子束流为4ma,焊接速度为12mm/s;

60.(7)二次焊接:再用电子束流对焊缝处进行电子束二次焊接,采用的电压为130kv,聚焦电流为22ma,电子束流为4ma,焊接速度为12mm/s,焊接距离为110mm;

61.(8)热处理:焊接后采用电子束流对焊缝处进行热处理,采用的电压为130kv,聚焦电流为40ma,电子束流为4ma,焊接速度为17mm/s;

62.(9)淬火:将热处理后的组件取出置于冷水中进行淬火;

63.(10)保温处理:将淬火后的组件置于烘箱中进行保温处理,烘箱温度设为125℃,保温时间为11h。

64.对比例1

65.本对比例为实施例3的对比例,其中步骤(2)中没有添加铝粉,其它工艺参数与实施例3均相同。

66.对比例2

67.本对比例为实施例3的对比例,其中步骤(5)

‑

(7)没有采用两次焊接,也没有步骤(6)的保温处理,而是采用一次焊接,焊接参数与步骤(5)的一次焊接参数除电子束流采用8ma以外其它参数均相同,其它步骤的工艺参数与实施例3均相同。

68.性能测试

69.为了验证本发明所述的电子束焊接方法所制备的锰铜分流器具有较好的质量,将各实施例及对比例的产品焊缝处通过以下力学性能试验来评价其力学性能,具体实验结果如下表1所示。

70.表1性能测试结果

[0071] 屈服强度/mpa抗拉强度/mpa断后伸长率/%截面收缩率/%实施例16809102024实施例275013002432实施例37109802127对比例15908101521

对比例25309301619

[0072]

由以上结果可知,该种电子束焊接方法所制备的锰铜分流器具有较好的质量,可有效避免焊缝处产生裂纹,提高焊缝处焊接质量。

[0073]

以上所述仅是本发明的几个实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1