气相式加热方法及气相式加热装置与流程

1.本发明涉及利用热转移液的蒸气的冷凝潜热来对被加热物进行加热的气相式加热方法及气相式加热装置。

背景技术:

2.近年来,在各种工业产品或家电的组装制造工序、或者作为这些产品的构成部件的各种电子部件、各种电池或安装有电子部件的基板等的器件制造工序中,由各种热处理装置处理的被加热物的形状正复杂化。例如,在安装有上述电子部件的基板中,不仅对平面基板,还对立体的基板的水平面以外的部分,在仅涂覆焊膏而配置电子部件那样的保持力弱的状态下,进行用于熔融焊膏并进行接合的加热处理。另外,通过成为立体,被加热物的热容量本身也有增加的倾向。在此,各种热处理装置是指例如干燥炉、固化炉、或者在电子部件的安装工序等中用于钎焊的回流炉等。

3.在这些被加热物的加热工序中,存在由不均匀的加热能力引起的被加热物的各部位处的温度上升的偏差。在这种情况下,为了得到加热工序期望的所需时间,需要从所有部分升温到期望的温度的状态起进一步保持期望的时间。此时,为了将升温慢的部分保持期望的时间,升温快的部分暴露于所需以上的热量。在该情况下,特别是在热影响大的情况下,担心对品质的影响。另外,在利用了由热风的冲击产生的热传递的加热工序的情况下,当被加热物的热容量大时,为了得到期望的升温速度,通过加快热风向被加热物的冲击速度,能够提高热传递率。然而,例如,在需要对上述立体的基板的水平面以外的部分在仅涂覆焊膏而配置电子部件那样的保持力弱的状态下进行加热处理的情况下,由于在由焊料熔融之后的冷却实现的焊料的凝固完成以前,使热风高速地冲击,因此部件从基板剥离的可能性变大。因此,作为对于热容量大的基板也避免由热风的冲击引起的部件的剥离等并利用高的热传递率来高效地加热被加热物的方法,作为利用热转移液的蒸气所具有的冷凝潜热进行加热的方法且任意地设定被加热物的升温速度的方法,例如已知有专利文献1的方式。

4.图10是专利文献1的现有的气相式钎焊装置的说明图。专利文献1所公开的结构是以下的结构。现有的气相式钎焊装置具有容器101、加热器103、冷凝器104、搬入机构107以及控制机构108。

5.容器101在上部具有开口。热转移液102贮存于容器101的下部的液部101b。加热器103是设置于容器101的下部的液部101b内并对热转移液102进行加热的加热器。冷凝器104以与热转移液102的上表面具有规定的间隔的方式设置。热转移液102的饱和蒸气105形成于热转移液102的上表面与冷凝器104之间。搬入机构107将被加热物106从容器101的开口搬入并插入到饱和蒸气105内。控制机构108在被加热物106超过70℃并升温至100℃~150℃之间的温度的范围内,将被加热物106的插入速度控制为小于15mm/sec。在此,在现有的气相式钎焊装置中,作为容器101在蒸气层101a的底部形成有热转移液102的液部101b,由加热器103对收容于该液部101b的热转移液102进行加热。加热后的热转移液102蒸发,并在

液部101b的上方的蒸气层101a内形成该温度下的饱和蒸气105。在该饱和蒸气105中浸渍被加热物106、例如借助焊膏将电子部件搭载于基板上而成的电子回路基板等,使其与饱和蒸气105的蒸气接触。通过这样构成,温度下降的饱和蒸气105液化为热转移液102,此时将饱和蒸气105所具有的冷凝潜热赋予被加热物106而加热被加热物106。利用该加热,被加热物106的温度到达钎焊温度,由此焊料熔融,在熔融焊料冷却后,钎焊完成。此时,若一下向饱和蒸气105内投入被加热物106,则由于由冷凝潜热产生的热传递率非常高,因此根据被加热物106的热容量,升温速度过快的情况较多。因此,在专利文献1的结构中,为了实现期望的升温速度,一边测定被加热物106的温度,一边以成为期望的升温速度的方式调节向饱和蒸气105的投入速度并且进行投入,最终成为被加热物106整体浸渍在饱和蒸气105中的状态,由此被加热物106被加热直到到达热转移液102的沸点。

6.另外,作为用于使热转移液的饱和蒸气105的浓度均匀化的方法,已知有专利文献2的方式。图11是专利文献2的说明图。专利文献2所公开的结构是以下那样的结构。将在其一部分配置有电子部件等物品的基体111配置于不活泼液体112的蒸气113内,该不活泼液体112具有将这些物品及基体111熔敷的熔敷剂的熔融温度以上的沸点。然后,利用蒸气113的冷凝潜热将熔敷剂加热熔融,从而将物品与基体111熔敷。在这样的气相式熔敷装置中,在蒸气113内设置有搅拌装置114,该搅拌装置114产生不破坏蒸气113的程度的平缓的对流。根据专利文献2的结构,对于作为在与不活泼液体112的液面垂直的方向上具有高度的被加热物的物品和基体111,也能够使蒸气113与它们大致均等地接触。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开平2

‑

112871号公报

10.专利文献2:日本特开平2

‑

80168号公报

技术实现要素:

11.在本发明的一个方案的气相式加热方法中,

12.向加热炉供给热转移液的蒸气,并利用所供给的所述蒸气的冷凝潜热在所述加热炉内进行被加热物的加热,

13.在所述气相式加热方法中,

14.利用加热源加热所述热转移液而使所述热转移液成为规定量的蒸气,将所述蒸气从所述加热炉的上方朝向下方供给到所述加热炉内,

15.在所述加热炉内利用所述蒸气加热所述被加热物,

16.在所述加热炉内,所述蒸气与所述被加热物接触而冷却液化,并通过相变将所述蒸气的冷凝潜热赋予所述被加热物,之后在所述加热炉的下方回收液化而成的所述热转移液,

17.并且,在所述加热炉的下方回收在所述加热炉内使所述蒸气在比所述被加热物靠下方的位置冷却液化而成的所述热转移液,

18.所述气相式加热方法通过将利用所述加热源加热而产生的所述蒸气在所述加热炉内液化并回收,从而将所述热转移液的规定量的所述蒸气从所述加热炉的上方朝向下方供给,并以规定的升温速度对设置于所述加热炉内的所述被加热物进行加热。

19.另外,本发明的另一方案的气相式加热装置具备:

20.加热炉,其将被加热物保持于内部的保持位置,并使热转移液的蒸气与所述被加热物接触而利用所述蒸气的冷凝潜热进行所述被加热物的加热;

21.加热源,其加热所述热转移液而使所述热转移液成为所述蒸气;

22.喷出构件,其将来自所述加热源的所述蒸气从所述加热炉的上方朝向下方喷出到所述加热炉内;

23.冷却部,其设置于在所述加热炉内比所述被加热物的所述保持位置靠下方的位置,并使通过了所述加热炉的所述蒸气液化;

24.热转移液回收槽,其在所述加热炉的下方回收所述热转移液;以及

25.控制部,其控制所述热转移液的所述加热源,并控制向所述加热炉供给的所述热转移液的所述蒸气的供给量,从而将向所述加热炉内供给的所述蒸气调节为规定量。

附图说明

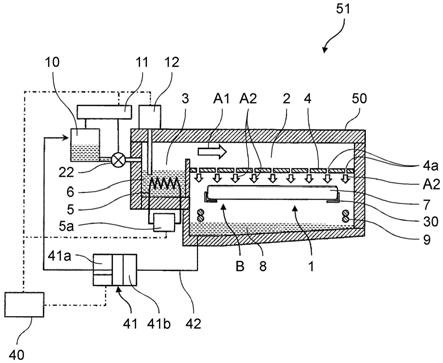

26.图1是本发明的实施方式中的实施气相式加热方法的气相式加热装置的说明图。

27.图2a是表示在本发明的实施方式的气相式加热装置中蒸气浓度高的状态的说明图。

28.图2b是图2a的结构的温度曲线的说明图。

29.图3a是表示在本发明的实施方式的气相式加热装置中蒸气浓度低的状态的说明图。

30.图3b是图3a的结构的温度曲线的说明图。

31.图4是本发明的实施方式的气相式加热装置的未搬入被加热物的热转移液供给的状态的说明图。

32.图5是本发明的实施方式的第一变形例中的气相式加热装置的说明图。

33.图6a是图5的气相式加热装置的升温区的剖视图。

34.图6b是图5的气相式加热装置的保温区的剖视图。

35.图7是本发明的实施方式的第一变形例中的气相式加热装置的温度曲线的说明图。

36.图8是本发明的实施方式的第二变形例中的气相式加热装置的说明图。

37.图9是图8的气相式加热装置的结构的温度曲线的说明图。

38.图10是示出现有的气相式加热装置的说明图。

39.图11是示出现有的气相式加热装置的说明图。

40.附图标记说明:

[0041]1ꢀꢀꢀꢀꢀꢀ

加热炉

[0042]

1c

ꢀꢀꢀꢀꢀ

保温室

[0043]2ꢀꢀꢀꢀꢀꢀ

蒸气供给部

[0044]3ꢀꢀꢀꢀꢀꢀ

热转移液加热槽

[0045]4ꢀꢀꢀꢀꢀꢀ

整流板

[0046]

4a

ꢀꢀꢀꢀꢀ

开口

[0047]5ꢀꢀꢀꢀꢀꢀ

加热器

[0048]

5a

ꢀꢀꢀꢀꢀ

加热器控制部

[0049]6ꢀꢀꢀꢀꢀꢀ

热转移液

[0050]7ꢀꢀꢀꢀꢀꢀ

被加热物

[0051]8ꢀꢀꢀꢀꢀꢀ

热转移液回收槽

[0052]9ꢀꢀꢀꢀꢀꢀ

冷却器

[0053]

10

ꢀꢀꢀꢀꢀ

热转移液供给槽

[0054]

11

ꢀꢀꢀꢀꢀ

热转移液槽控制部

[0055]

12

ꢀꢀꢀꢀꢀ

热转移液液面检测装置

[0056]

13

ꢀꢀꢀꢀꢀ

搬入区

[0057]

14

ꢀꢀꢀꢀꢀ

升温区

[0058]

15

ꢀꢀꢀꢀꢀ

保温区

[0059]

16

ꢀꢀꢀꢀꢀ

升温区

[0060]

17

ꢀꢀꢀꢀꢀ

搬出区

[0061]

18

ꢀꢀꢀꢀꢀ

加热器

[0062]

19

ꢀꢀꢀꢀꢀ

循环风扇马达

[0063]

20

ꢀꢀꢀꢀꢀ

循环风扇

[0064]

21

ꢀꢀꢀꢀꢀ

循环管道

[0065]

22

ꢀꢀꢀꢀꢀ

电磁阀

[0066]

30

ꢀꢀꢀꢀꢀ

搬运装置

[0067]

40

ꢀꢀꢀꢀꢀ

控制部

[0068]

41

ꢀꢀꢀꢀꢀ

回收装置

[0069]

41a

ꢀꢀꢀꢀ

泵

[0070]

41b

ꢀꢀꢀꢀ

流量计

[0071]

42

ꢀꢀꢀꢀꢀ

回收路径

[0072]

50

ꢀꢀꢀꢀꢀ

气相式加热装置外壳

[0073]

50a

ꢀꢀꢀꢀ

外壳

[0074]

51

ꢀꢀꢀꢀꢀ

气相式加热装置

[0075]

52

ꢀꢀꢀꢀꢀ

气相式加热系统

[0076]

53

ꢀꢀꢀꢀꢀ

保温装置

[0077]

a1、a2

ꢀꢀ

蒸气的移动方向的箭头

[0078]

b

ꢀꢀꢀꢀꢀꢀ

保持位置。

具体实施方式

[0079]

在上述专利文献1的结构中,在被加热物106通过搬入机构107向下方移动并浸渍于热转移液102的蒸气105而被冷凝潜热加热时,存在于比被加热物106靠上方处的热转移液102对被加热物106赋予冷凝潜热而暂时全部液化,从而成为比被加热物106靠上方处没有热转移液102的蒸气105的状态。因此,存在如下课题:贮存于容器101的下部且被加热的热转移液102成为蒸气而再次被向上方上推,在蒸气层101a的上端到达冷凝器104的高度之前,加热能力不恒定,从而不能进行稳定的加热。

[0080]

另外,在上述专利文献2的结构中,由于通过搅拌装置114实现热转移液112的蒸气113内的蒸气浓度的均匀化,能够预见使蒸气113内的高度方向的蒸气浓度恒定的效果,但存在如下课题:在作为被加热物的基体111的投入的作用下使蒸气113与基体111接触并赋予冷凝潜热而液化,由此蒸气量本身不足,加热能力变得不稳定。

[0081]

本发明用于解决上述以往的课题,其目的在于提供能够将对被加热物供给的热转移液的蒸气量控制为规定量而使加热能力恒定、且能够进行稳定的加热的气相式加热方法及气相式加热装置。

[0082]

以下,参照附图对本发明的实施方式进行说明。

[0083]

(实施方式)

[0084]

图1是本发明的实施方式的气相式加热方法的说明图。能够实施气相式加热方法的气相式加热装置51至少具备加热炉1、具有加热源的热转移液加热槽3、喷出构件、热转移液回收槽8以及控制部40。气相式加热装置51还可以在热转移液加热槽3与加热炉1之间具备蒸气供给部2。

[0085]

加热炉1配置在气相式加热装置外壳50内,加热炉1将被加热物7保持于内部的保持位置b,并使热转移液6的蒸气与被加热物7接触而利用蒸气的冷凝潜热以规定的升温速度对被加热物7进行加热处理。作为将被加热物7保持于加热炉内部的保持位置b的方法的一例,由对加热炉1搬运被加热物7的搬运装置30进行保持。

[0086]

热转移液加热槽3具有加热热转移液6而使该热转移液6成为蒸气的加热源,并在气相式加热装置外壳50的一端部内与加热炉1相邻地配置。热转移液加热槽3的上部与加热炉1、具体而言与例如蒸气供给部2连通,从热转移液加热槽3经由加热炉1、具体而言经由蒸气供给部2而如箭头a1及箭头a2那样向加热炉1供给规定量的热转移液6的蒸气。

[0087]

蒸气供给部2配置于气相式加热装置外壳50内的上部,蒸气供给部2的一端部与热转移液加热槽3的上部连通,蒸气供给部2的下表面与加热炉1连通,从蒸气供给部2如箭头a2那样向加热炉1内供给来自热转移液加热槽3的热转移液6的蒸气。

[0088]

在蒸气供给部2的下表面配置有后述的喷出构件。

[0089]

热转移液回收槽8配置于加热炉1的下方的气相式加热装置外壳50的下端部,在加热炉1内蒸气与被加热物7接触而冷却液化,且通过相变将蒸气的冷凝潜热赋予被加热物7,之后热转移液回收槽8将液化并滴落的热转移液6在加热炉1的下方作为液体回收并保持。

[0090]

需要说明的是,作为热转移液6,使用从液体向气体相变时的蒸气、即在所谓的气相的状态下比重大于大气的比重的热转移液,由此在蒸气状态下从加热炉1的上方由于自重而下落。作为热转移液6的一例,是电绝缘性的氟系不活泼液体。

[0091]

在热转移液加热槽3连接有热转移液供给槽10,热转移液加热槽3及热转移液供给槽10作为经由蒸气供给部2而向加热炉1供给热转移液6的热转移液供给装置的一例发挥功能。

[0092]

在加热炉1的上表面、例如在与蒸气供给部2连通的连通部以将被加热物7的投影面积以上的部分覆盖的方式配置有带多个开口4a的整流板4。开口4a以相同大小以及相同的圆等形状配置成大致均匀地分布。整流板4作为将来自加热源的蒸气从加热炉1的上方朝向下方喷出到加热炉内的喷出构件的一例发挥功能。通过在热转移液加热槽3中利用后述的加热器5使热转移液6成为蒸气所引起的热转移液加热槽3及蒸气供给部2中的压力上升,

能够使蒸气从整流板4的蒸气开口部4a向下喷出到加热炉1内。其结果是,热转移液6的蒸气从加热炉1的上表面的整流板4的多个开口4a喷出并供给到加热炉1内,在加热炉1中加热被加热物7后,与被加热物7等接触而冷却液化成的热转移液6向加热炉1的下方的热转移液回收槽8滴落。关于整流板4的详细情况在后叙述。

[0093]

另一方面,在加热炉1中,不与被加热物7接触而在加热中未被使用的热转移液6的蒸气被在比被加热物7靠下方的热转移液回收槽8的上部设置的、作为冷却部的一例的冷却器9冷却液化,并滴落到加热炉1的下方的热转移液回收槽8而被回收。即,冷却器9设置于在加热炉1内比被加热物7的保持位置b靠下方的位置,并使通过了加热炉1的蒸气液化。

[0094]

在热转移液加热槽3中,设置有作为加热热转移液6而使该热转移液6成为蒸气的加热源的一例的加热器5。加热器5向热转移液加热槽3中的热转移液6供给热能而进行加热,并产生热转移液6的蒸气。加热器5能够通过加热器控制部5a进行加热控制,由加热器控制部5a设定由加热器5对热转移液6的加热量,在加热器控制部5a的控制下,通过加热热转移液6并对热转移液6赋予气化潜热,能够经由蒸气供给部2而向加热炉1供给规定量的热转移液6的蒸气。

[0095]

热转移液供给槽10具备与热转移液加热槽3连接的电磁阀22等。另外,热转移液加热槽3中的热转移液6的量由配置于气相式加热装置外壳50的热转移液液面检测装置12等检测。由此,在热转移液槽控制部11的控制下,热转移液供给槽10被驱动,当由热转移液液面检测装置12检测出热转移液加热槽3内的热转移液6的量减少等时,打开电磁阀22将热转移液6向热转移液加热槽3供给。作为热转移液液面检测装置的一例,可以使用浮标液面计等。作为热转移液液面检测装置的另一例,也可以使用能够检测透明体的位置的基于共焦点方式的激光同轴位移计,从而将透镜部分进行隔热而以非接触的方式检测液面。

[0096]

并且,在由控制部40进行的后述的泵41a的控制下,能够控制从加热炉1内的热转移液回收槽8向热转移液供给槽10供给的、由加热炉1的下方的热转移液回收槽8回收到的热转移液6的供给量。

[0097]

在从热转移液加热槽3向蒸气供给部2供给热转移液6的蒸气时,在初始阶段,由于蒸气供给部2的壁面温度比热转移液6的沸点低,因此首先从蒸气向蒸气供给部2的壁面、即气相式加热装置外壳50的内壁面赋予冷凝潜热,从而该蒸气液化。并且,对于整流板4电同样地,在初始阶段,从蒸气赋予冷凝潜热,从而对整流板4进行加热。通过继续上述动作,从而蒸气供给部2的壁面的温度以及整流板4的温度上升,即使蒸气与蒸气供给部2及整流板4接触也不会液化,而能够以蒸气状态向加热炉1供给。

[0098]

另外,对加热炉1也同样地,经由整流板4而供给的蒸气与加热炉1的壁面、即气相式加热装置外壳50的内壁面等接触并赋予其冷凝潜热而液化。但是,通过使壁面温度上升到热转移液6的沸点,即使在加热炉1内也能够以蒸气状态供给。

[0099]

需要说明的是,在由体积膨胀引起的压力上升的作用下,被供给到蒸气供给部2内的蒸气从整流板4的开口4a如箭头a2所示的那样喷出,该体积膨胀基于热转移液6通过成为蒸气而从液体向气体的相变。

[0100]

另外,由于能够通过加热器控制部5a根据热转移液加热槽3中的加热器5的加热量来控制蒸气产生量的增减,因此来自整流板4的喷出量也能够由加热器控制部5a控制。但是,在由相变引起的从液体向气体的体积膨胀非常大的情况下,当整流板4的开口4a的面积

小时,从整流板4的开口4a喷出时的蒸气的流速变大,也有可能由于向被加热物7的冲击喷流而对被加热物7带来不良影响。因此,根据加热器5的加热量来决定整流板4的开口4a的开口面积从而变更蒸气的流速。

[0101]

在加热炉1中,热转移液6的蒸气对被加热物7冲击而接触,由此将蒸气所具有的热能向被加热物7进行热传递。但是,蒸气由于与被加热物7接触而冷却液化,由此将由蒸气向液化的相变产生的冷凝潜热赋予被加热物7。因此,与仅通过加热气体对被加热物7的冲击的情况相比,在该实施方式中,能够通过非常高的热传递率高效地将被加热物7的温度升温。

[0102]

在此,加热炉1通过在加热炉1的上方设置具有大致均匀地分布配置且存在多个的微小的开口4a的整流板4,从而从各微小的开口4a以大致均等的喷流对被加热物7吹送热转移液6的蒸气,以使得能够使热转移液6的蒸气与被加热物7均匀地接触。整流板4在比被加热物7的投影面积大的区域配置开口4a,以使得来自开口4a的喷流均匀地与被加热物整体触碰。在加热炉1内,蒸气与被加热物7接触而将蒸气所具有的冷凝潜热赋予了被加热物7的热转移液6的蒸气在被加热物7的表面由于相变而液化,热转移液6从被加热物7的表面朝向加热炉1的下方滴落。此时,产生的热转移液6的蒸气的一部分与气相式加热装置外壳50内的蒸气供给部2、整流板4、加热炉1、搬运装置30以及被加热物7接触而不会液化,在以蒸气状态存在的情况下,被连续供给的蒸气成为剩余状态,因此通过在加热炉1内在被加热物7的配置位置、即比搬运装置30靠下方的位置设置冷却器9,并使以蒸气状态到达该区域的蒸气在冷却器9中冷却液化,从而将产生的蒸气大致全部液化并回收到热转移液回收槽8。

[0103]

需要说明的是,在被加热物7的凹部液化而成的热转移液6有可能在保持积存于凹部的状态或附着于被加热物7本身的状态下,在搬出被加热物7时与被加热物7一起被带出到加热炉1外。因此,将从气相式加热装置外壳50内损失的量的热转移液6适当地从未图示的外部追加并补充到气相式加热装置外壳50内的任一场所。作为被补充的场所的一例,可以举出热转移液供给槽10。

[0104]

另外,也可以在将热转移液回收槽8和热转移液供给槽10相连的回收路径42上配备回收装置41。作为回收装置41,为了将回收到热转移液回收槽8的热转移液6汲取到热转移液供给槽10,而至少具备泵41a。也可以利用该泵41a,将滴落到加热炉1的下方并由热转移液回收槽8回收到的热转移液6从加热炉1强制地排出。在回收装置41中从热转移液回收槽8汲取到热转移液供给槽10的热转移液6的量例如能够由流量计41b等直接测定而求出。或者,也能够将回收到热转移液回收槽8的热转移液6保持于热转移液供给槽10,并由液面计(未图示)计测该热转移液供给槽10中液面的位置,而检测汲取到的热转移液6的量。

[0105]

与被加热物7的热容量等对应的加热炉1的加热能力的调节能够通过增减热转移液6的蒸气的供给量来进行。

[0106]

例如,在提高加热炉1的加热能力时,通过增大热转移液加热槽3内的加热器5的输出以增加产生的蒸气量,从而向加热炉1内供给的蒸气量增加,因此能够增加从蒸气赋予被加热物7的冷凝潜热。

[0107]

相反,为了降低加热炉1的加热能力,通过降低热转移液加热槽3内的加热器5的输出以减少产生的蒸气量,从而向加热炉1内供给的蒸气量减少,因此能够降低加热炉1的加热能力。

[0108]

根据需要,在该实施方式中,如图1所示,具备控制部40。控制部40控制热转移液6的加热器5,并控制向加热炉1供给的热转移液6的蒸气的供给量,从而将向加热炉1内供给的蒸气调节为规定量。具体而言,通过控制部40,能够借助加热器5的加热器控制部5a的加热输出设定、以及热转移液槽控制部11,独立地分别控制基于热转移液加热槽3的热转移液液面检测装置12的检测结果而得到的热转移液6向热转移液加热槽3的供给时机及供给量、以及基于流量计41b的测定结果的由泵41a的驱动控制实现的利用回收装置41向热转移液供给槽10汲取的热转移液6的量等。利用回收装置41向热转移液供给槽10汲取的热转移液6的量也可以不由控制部40控制。需要说明的是,为了简化附图,控制部40等仅图示在图1等一部分的图中,并在其他图中省略。

[0109]

在使用上述实施方式的结构的气相式加热装置的气相式加热方法中,加热热转移液6而形成的蒸气经由整流板4而向加热炉1供给,在利用所供给的蒸气的冷凝潜热进行被加热物7的加热时,作为一例,进行如下动作。

[0110]

在加热炉1中,利用热转移液6的蒸气加热被加热物7,蒸气与被加热物7接触而冷却液化,且通过相变将蒸气的冷凝潜热赋予被加热物7,之后热转移液6从被加热物7的表面朝向在加热炉1的下方配置的热转移液回收槽8滴落,从而热转移液6被回收到热转移液回收槽8。另外,不与被加热物7接触而通过了加热炉1的热转移液6的蒸气在冷却器9中冷却液化,并回收到热转移液回收槽8。需要说明的是,在被加热物7的升温到达热转移液6的沸点而完成了被加热物7的加热的情况下,与被加热物7接触但不液化而作为蒸气通过加热炉1的热转移液6也在冷却器9中冷却并回收到热转移液回收槽8。回收到的热转移液6经由回收装置41及热转移液供给槽10而向热转移液加热槽3供给。

[0111]

通过利用控制部40控制这样的回收及供给,从而在加热炉1中持续供给规定量的热转移液6的蒸气,由此能够使热转移液6的蒸气的供给量和分布均匀而以规定的升温速度对设置于加热炉1内的被加热物7进行加热。

[0112]

在此,图2a及图3a是说明本发明的上述实施方式中的、来自热转移液加热槽3的热转移液6的蒸气的供给量对加热炉1内的热转移液6的蒸气浓度的影响的图。图2a示出向加热炉1供给的热转移液6的蒸气量多的状态。图3a示出向加热炉1供给的热转移液6的蒸气量少的状态。在图2a的状态和图3a的状态之间存在中间的过渡状态。在图2a的状态和图3a的状态下,由于加热能力彼此不同,因此升温能力彼此不同,各个情况下的被加热物7的升温速度如图2b及图3b那样彼此不同。然而,无论哪种情况下,在利用冷凝潜热进行的升温中,原理上都不加热到热转移液6的沸点以上。因此,被加热物7整体当成为热转移液6的沸点温度时,不会被加热到该沸点温度以上的温度。

[0113]

在图2a的情况下,由于在时间t1到达规定的升温温度t,因此升温速度快,在图3a的情况下,由于在时间t2到达规定的升温温度t,因此升温速度慢。因此,分别成为如图2b及图3b那样的温度曲线的升温。需要说明的是,在此为时间t2>时间t1。

[0114]

图4是本发明的上述实施方式中的未搬入被加热物7的状态的说明图。在被加热物7未被搬入到加热炉1内的情况下,热转移液6的蒸气由于不会与被加热物7接触而液化,因此保持蒸气的状态通过加热炉1而到达冷却器9,在冷却器9中冷却液化,并滴落而回收到热转移液回收槽8。

[0115]

根据上述实施方式的气相式加热方法及气相式加热装置51,通过与被加热物7的

有无、热容量或大小无关地,从被加热物7的上方始终向加热炉1供给规定量的热转移液6的蒸气,从而在加热炉1内热转移液6的蒸气与被加热物7接触并赋予其冷凝潜热而液化,由此能够避免由蒸气量不足引起的加热能力的降低,并以规定的升温速度稳定地对保持于加热炉1内的被加热物7进行加热。

[0116]

另外,由于能够通过热转移液6的加热能力的增减来控制热转移液6的蒸气的产生量,因此能够使供给到加热炉1且与被加热物7接触的蒸气量变化。

[0117]

其结果是,在调节上述供给时,能够调节进行向被加热物7的热传递的热转移液6的蒸气量的增减而使其均等,从而能够加减被加热物7的升温速度,且在加热被加热物7时不会产生由场所及时间引起的加热能力的差,而能够进行基于均等的热传递的均匀加热。换言之,通过从上方连续地向被加热物7持续供给规定量的热转移液6的蒸气,能够避免与由蒸气与被加热物7接触并赋予冷凝潜热而液化导致的蒸气减少相伴的、暂时的加热能力的降低,从而能够维持期望的加热能力。

[0118]

图5是本发明的上述实施方式的第一变形例中的包含上述气相式加热装置的气相式加热系统52的说明图。该气相式加热系统52构成为具备被加热物7的搬入区13、一侧部与搬入区13相邻的升温区14、与升温区14的另一侧部相邻的保温区15、进而与保温区15的另一侧部相邻的升温区16以及与升温区16的另一侧部相邻的搬出区17。

[0119]

图6a是图5的升温区14的剖视图。图6b示出图5的保温区15的剖视图。在搬入区13、升温区14、保温区15、升温区16以及搬出区17的范围内配置有传送带那样的搬运装置30,从而能够在5个区13、14、15、16、17的范围内搬运被加热物7。

[0120]

第一升温区14如图6a所示由图1的气相式加热装置51构成,且构成为能够实施图7所示的温度曲线的最初的升温区那样的温度曲线。第二升温区16也如图6a那样由图1的气相式加热装置51构成,且构成为能够实施图7所示的温度曲线的第二次的升温区那样的温度曲线。作为一例,第一升温区14由具有图3b的温度曲线的气相式加热装置51构成,第二升温区16由具有图2b的温度曲线的气相式加热装置51构成。或者,作为其他例子,也可以使用如下结构:第一升温区14和第二升温区16由相同的气相式加热装置51构成,并且第二升温区16的气相式加热装置51的热转移液6的沸点比第一升温区14的气相式加热装置的热转移液6的沸点高。

[0121]

保温区15如图6b所示由保温装置53构成,该保温装置53在图1的气相式加热装置中代替加热炉1而在由外壳50a包围的保温室1c配置有加热器18、循环风扇20以及驱动循环风扇20的循环风扇马达19,保温区15构成为能够实施图7所示的温度曲线的保温区那样的温度曲线。

[0122]

这样的图5的结构是用于再现图7所示的温度曲线那样的、需要两个阶段的升温的温度曲线的结构。

[0123]

从搬入区13向第一升温区14供给被加热物7,并在第一升温区14中以期望的升温速度加热被加热物7。

[0124]

接着,当在第一升温区14中被加热物7到达期望的温度后,利用搬运装置30从第一升温区14向保温区15移送被加热物7,并在保温区15中以期望的时间、恒定温度对被加热物7进行保持。

[0125]

之后,当在保温区15中被加热物7经过期望的时间后,从保温区15向第二升温区16

移送被加热物7,并在第二升温区16中以期望的升温速度加热被加热物7。

[0126]

之后,当在第二升温区16中被加热物7到达期望的温度后,利用搬运装置30从第二升温区16将被加热物7向搬出区17搬出,一系列的热处理完成。

[0127]

在图6b的保温区15中,由于只要以被加热物7的保温条件下的温度设定进行保持即可,因此不需要进行积极的加热,因此,不需要使用冷凝潜热等热传递率高的加热方式。在本实施方式的第一变形例的情况下的保温区15中,采用热风循环的结构,将循环的加热气体的温度保持恒定,利用循环风扇20在保温室1c内产生加热气体的气流并向被加热物7吹送加热气体,以不使被加热物7的温度降低。此时,将用于使加热气体的温度成为规定温度的加热器5设置于循环管道21。

[0128]

需要说明的是,存在搬运装置30在各区中停止期望的时间而进行加热处理的情况、以及通过搬运装置30不在各区中停止而连续地持续移动的情况。在该情况下,也由于通过在第一升温区14以及第二升温区16中分别使用图1的结构而始终保持恒定的加热能力,因此能够进行稳定的加热处理。

[0129]

另外,在需要3个阶段以上的更多阶段的加热的情况下,如图8中作为上述实施方式的第二变形例所示,作为装置的结构,采用在搬入区13和搬出区17之间适当配置多个升温区和保温区而成的装置结构。例如,也可以在第一个升温区14、第二个保温区15以及第三个升温区16之后,配置到第n个升温区(但是,n是4以上的整数)。

[0130]

在由搬送装置30进行的移送中,通过反复进行升温区14中的被加热物7的加热和保温区15中的被加热物7的保温,从而如图9所示,能够进行多阶段的升温加热。

[0131]

需要说明的是,图7是作为一例,为了实现通常的温度曲线,而通过与现有方法的比较来说明本发明的实施方式的第一变形例中的回流钎焊的情况下的温度曲线的图。作为第一变形例中的气相式加热系统52的一例,用实线表示在安装有电子部件的基板的钎焊中使用的回流炉的情况下的通常的温度曲线。用虚线表示现有的气相式加热方式的回流炉的情况下的温度曲线。在现有的气相式加热方式的回流炉的情况下,通过红外线加热等进行预热,之后,为了升温至钎焊温度而将基板投入热转移液的蒸气,升温速度恒定且在多数情况下成为急剧的升温。为了实现该通常的温度曲线,在第二变形例中,用于预热的升温在调整了热转移液6的蒸气供给量的状态下在第一升温区14中进行加热以成为期望的升温速度,并设定为在到达预热温度后将基板向保温区15移送,并在保温区15将预热温度保持规定的时间。之后,为了正式加热,将基板向第二升温区16移动并再度开始升温,将热转移液6的沸点作为基板的期望的峰值温度。如此一来,基板的温度也上升到热转移液6的沸点并以该状态进行保持。之后,在接着第二升温区16的保温区15中以期望的时间保持为峰值温度而使焊料充分熔融并润湿扩展,之后将基板向搬出区17搬出。如此一来,能够实现期望的温度曲线。

[0132]

需要说明的是,考虑到被加热物7的均匀加热,喷出风量(即风速)尽可能大是有利的,但根据部件形状或部件安装方法等,部件成为缺件的冲击风速不同。因此,难以将风速统一设定,作为一例,能够根据供给的蒸气量和整流板4的开口4a的面积,而使向被加热物7的冲击风速最大为1m/sec左右。

[0133]

需要说明的是,即使在如专利文献1及专利文献2那样从下方供给蒸气的情况下,也考虑用具有微小开口的框体覆盖被加热物并从大致所有方向供给蒸气的方式,但由于需

要利用循环鼓风机等强制地搬运蒸气,因此也有可能由于冲击风速而如上述那样使部件倾倒。因此,在被加热物不仅具有平面方向还具有高度方向那样的立体形状的情况下,也可以考虑有利的方面,但若是平面的被加热物的情况,则通过如图1的方式那样蒸气由于自重下落而与被加热物接触的方式,能够进行更均匀的加热。

[0134]

需要说明的是,通过适当组合上述各种实施方式或者变形例中的任意的实施方式或者变形例,能够起到各自所具有的效果。另外,能够实现实施方式彼此的组合或者实施例彼此的组合或者实施方式与实施例的组合,并且也能够实现不同实施方式或者实施例中的特征彼此的组合。

[0135]

如以上那样,根据本发明的上述方案的气相式加热方法及气相式加热装置,能够将对被加热物供给的热转移液的蒸气量控制为规定量而使加热能力恒定,并能够进行稳定的加热。即,通过与被加热物的有无、热容量或大小无关地,从被加热物的上方始终向加热炉供给规定量的热转移液的蒸气,从而在加热炉内热转移液的蒸气与被加热物接触并赋予其冷凝潜热而液化,由此能够避免由蒸气量不足引起的加热能力的降低,且能够以规定的升温速度稳定地对保持于加热炉内的被加热物进行加热。另外,由于能够通过热转移液的加热能力的增减来控制热转移液的蒸气的产生量,因此能够使供给到加热炉且与被加热物接触的蒸气量变化。其结果是,在调节上述供给时,能够调节进行向被加热物的热传递的热转移液的蒸气量的增减而使其均等,从而能够加减被加热物的升温速度,且在加热被加热物时不会产生由场所及时间引起的加热能力的差,而能够进行基于均等的热传递的均匀加热。

[0136]

[工业实用性]

[0137]

本发明的上述方案的气相式加热方法及气相式加热装置能够对进行向被加热物的热传递的热转移液的蒸气的量进行增减而调节并且使其均等,从而能够加减升温速度,且在加热被加热物时不会产生由场所及时间引起的加热能力的差,而能够对被加热物进行基于均匀的热传递的加热。因此,本发明的上述方案作为均匀加热被加热物的加热方法及装置,能够应用于在工业产品或家电产品的制造工序或各种电子部件的制造工序中进行干燥炉、固化炉或回流炉等的各种热处理的热处理方法及装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1