一种16KV电缆紫铜连接管的制备工艺的制作方法

一种16kv电缆紫铜连接管的制备工艺

技术领域

1.本发明属于电缆附件技术领域,具体为一种16kv电缆紫铜连接管的制备工艺。

背景技术:

2.目前,我国电气电缆附件行业与国外先进企业相比,在管理水平、工艺水平、技术含量、产品质量等方面还有较大差距,设备利用率低。我国电气电缆附件设备利用率平均在30%左右,先进国家设备利用率一般在70%是正常的。而行业劳动生产率低也是中国电气电缆附件生产企业的一大障碍。尽管从20世纪80年代开始我国电气电缆附件行业大量进口了生产设备,使行业劳动生产率大幅度提高,但是与国外的差距仍然很大。如我国电气电缆附件行业人均销售额仅是日本同行的10%

‑

20%。

3.在全球电缆附件行业范围内,亚洲的市场规模占37%,欧洲市场接近30%,美洲市场占24%,其他市场占9%。其中,虽然中国的电气电缆附件行业在全球电气电缆附件行业中扮演着不可替代的角色,并且早在2011年中国电气电缆附件企业的产值已超过美国,跃居全球第一。但客观来看,相较于欧美地区的电气电缆附件行业来说,我国还依然处于大而不强的局面,并且与国外知名电气电缆附件品牌还存在很大的差距。

4.显然,国内电气电缆行业发展仍然处在由模仿到自主研发,由低端市场到高端市场,由粗放式发展向精细化发展的转型期,转型则意味着疼痛,而一旦度过了“疼痛期”,国内电气电缆行业则将迎来一个全新的未来。

5.随着城市电网改造和升级步伐的进一步加快,交联聚乙烯电缆以其优越的电气性能,良好的热、机械性能和敷设安装方便等特点被广泛地应用于电力系统各个电压等级的输电线路和配电网中,并不断向高压、超高压领域发展。高压电缆断面是电缆线路的薄弱环节,加上连接管工装复杂,现场安装条件恶劣,因此电缆连接管成为电缆线路最易故障的薄弱点。

技术实现要素:

6.本发明要解决的技术问题是,提供一种挤压力会降低,模具寿命增加,同时金属流动变形有序,易于控制、加工效率高,能满足生产的需要、提高生产效率以及延长模具寿命、具有较好的韧性和相适的耐磨性的16kv电缆紫铜连接管的制备工艺。

7.本发明的技术方案是,提供一种具有以下步骤的一种16kv电缆紫铜连接管的制备工艺,包括以下步骤:

8.s1、收集技术资料,确定连接管的结构设计思路;

9.s2、进行计算机的2d/3d模拟可行性分析,采购设备材料和制备模具;

10.s3、采用棒料对设备材料进行剪切下料;

11.s4、下料后的材料进行软化退火工序以及酸洗、润滑的工序处理;

12.s5、处理后的材料再通过镦粗整形工序、挤压通孔工序以及冲连皮工序获得毛坯件;

13.s6、将毛坯件放置到制备模具中;

14.s7、制备模具的上模下行,开始先由导柱与导套、导柱与导套进行导向,当凸模开始进入凹模腔时,凸模与凹模也起模口导向作用,凸模向下运动至挤压面,在凸模的压力作用下,开始对凹模的定位坑内的毛坯件进行挤压,至下死点时工件正挤压成形;

15.s8、成形后,随着上模的回程,凸模离开凹模,而工件则留在凹模上,由压机上的顶出装置带动推杆运动,使顶料杆将工件顶出凹模;

16.s9、取走工件后,再将毛坯件放在凹模的定位坑内,依此反复进行。

17.具体的,所述s2中,设备材料采用有色金属的纯铜t2,设备材料退火状态下的屈服强度s为220

‑

240mpa,伸长率≥45%。

18.具体的,所述s2中,制备模具选用yg20号模具钢,制备模具采用通用模架架构,制备模具包括上模、下模以及可进行更换的凸模和凹模,通过更换凸凹模能挤压不同规格的零件,节约生产成本。

19.具体的,所述凸模采用组合式凸模,由凸模外套和凸模芯棒两部分组成,在损坏一个部件后不用更换整个凸模,从而节约了成本,组合式凸模利用凸模固定圈和特形螺母紧固在上模座中,并用凸模垫块进行支撑,这样就可达到方便迅速地进行凸模的拆换、安装的目的。

20.具体的,所述凹模采用预应力组合凹模,预应力组合式凹模通过外套对内圈施加预应力,使冷挤压所引起的切向拉应力被预压时产生的切向压应力部分或全部抵消,从而提高了模具的强度。在当凹模损坏后,仅需要更换内圈,预应力的外圈可以继续使用,整个凹模不致于报废。组合凹模放在凹模垫块上,利用凹模压板紧固在凹模固定圈上,并将凹模固定圈锁紧在下模座上。

21.具体的,所述s5中,挤压通孔工序采用复合挤压的冷挤压方式,复合挤压的方式使得毛坯件的挤压力会降低,模具寿命增加,同时金属流动变形有序,易于控制。

22.具体的,所述s6中,毛坯件位于制备模具上凹模中的定位坑内,方便凸模进行冷挤压工序。

23.具体的,所述s7中,在凸模的压力作用下,对凹模的定位坑内的毛坯件进行挤压的冷挤压方式为反向挤压,反向挤压的冷挤压方式用于降低凸模在卸件过程中发生断裂的事故发生率,提高凸模的使用寿命。

24.具体的,所述制备工艺采用的复合挤压和反向挤压的冷挤压方式均使用六肘杆机构进行冷挤压,六肘杆机构仅在曲柄连杆机构上增加了两个构件,增加了机构工作特性的可变因素。

25.通过上述制备工艺后,16kv电缆紫铜连接管的产品长度为73.7mm,t2紫铜材质,外观形似热水瓶,头部外面设置有直滚花纹,内面设置了螺纹,螺纹连接着内六角台阶,六角台阶连接接线铜管,铜管内还有一个小台阶。产品的应力应变状态保持良好,金相结构更稳定,产品强度更好,抗拉抗裂性能更佳,精度更准。

26.本发明的有益效果是:

27.1、该16kv电缆紫铜连接管的制备工艺,通过采用复合挤压和反向挤压组合挤压方式,相对比直接采用复合挤压,虽然这样通过一次挤压就能得到复杂零件,挤压力较低,但是由于材料变形太大,在进行复合挤压的过程中,金属变形复杂,金属流动不易控制,因此

在尺寸上不容易控制,会影响产品质量与精度,从而无法保证产品的质量。因此组合挤压方式使得挤压力会降低,模具寿命增加,同时金属流动变形有序,易于控制。同时,采用冷挤压塑性工艺,设备材料只需要直接采用复合挤压方式的三分之一。

28.2、该16kv电缆紫铜连接管的制备工艺,通过采用棒料进行剪切下料,使得材料利用率高达95%以上,考虑到铜的价格昂贵,因而这种方式是比较经济的;由于产品的批量大,车床下料只适合于小批量及大直径扁平状的毛坯下料,而采用棒料进行剪切下料,加工效率高,能满足生产的需要。虽然这种加工方式,一定程度上增加了工序,但是获得了高的材料利用率和经济效益,而且生产出来的零件精度也能满足需求。

29.3、该16kv电缆紫铜连接管的制备工艺,通过采用肘杆机构,选择适合冷挤压的力能特性以及符合理想速度曲线的机构型式和参数,使用六肘杆机构进行冷挤压时,可以保证冷挤工件的质量、提高生产效率以及延长模具寿命。

30.4、该16kv电缆紫铜连接管的制备工艺,通过采用yg20号模具钢,yg20号模具钢属于碳化钨类的硬质合金,硬度可以达到89

‑

95hra,具有较好的韧性和相适的耐磨性,坚硬不怕退火,寿命比合金模具钢高20

‑

150倍,可切削50hrc左右的硬质材料。

附图说明

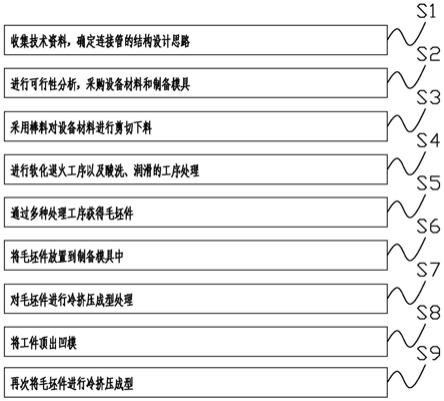

31.图1为本发明提出的一种16kv电缆紫铜连接管的制备工艺的流程示意图。

具体实施方式

32.下面结合附图对本发明作进一步说明。

33.如图1所示,本发明的一种16kv电缆紫铜连接管的制备工艺,包括以下步骤:

34.s1、收集技术资料,参考国内外电气电缆连接管设计技术、制造技术及成型装备的有关数据,确定连接管的结构设计思路;

35.s2、进行计算机的2d/3d模拟可行性分析,然后专家评审后,设计人员画出结构图纸后,通知采购部采购设备材料和制备模具;

36.其中设备材料采用有色金属的纯铜t2,设备材料退火状态下的屈服强度s为220

‑

240mpa,伸长率≥45%,制备模具选用yg20号模具钢,属于碳化钨类的硬质合金,硬度可以达到89

‑

95hra,具有较好的韧性和相适的耐磨性,坚硬不怕退火,寿命比合金模具钢高20

‑

150倍,可切削50hrc左右的硬质材料。制备模具采用通用模架架构,制备模具包括上模、下模以及可进行更换的凸模和凹模,通过更换凸凹模能挤压不同规格的零件,节约生产成本。

37.s3、采用棒料对设备材料进行剪切下料;

38.s4、下料后的材料进行软化退火工序以及酸洗、润滑的工序处理;

39.s5、处理后的材料再通过镦粗整形工序、挤压通孔工序以及冲连皮工序获得毛坯件,挤压通孔工序采用复合挤压的冷挤压方式,复合挤压的方式使得毛坯件的挤压力会降低,模具寿命增加,同时金属流动变形有序,易于控制;

40.其中挤压通孔工序利用压力机的简单往复运动,使放在冷挤压模腔内的金属毛坯,在强大的压力和一定的速度作用下,迫使金属产生塑性变形,从而获得所需形状、尺寸以及具有一定机械性能的挤压件。与传统的机械加工相比,它不仅可以提高生产效率,节约生产成本,而且在挤压过程中,零件处于三向压应力状态,变形后材料组织致密,具有连续

的金属流向,可以提高零件的机械性能。

41.s6、将毛坯件放置到制备模具中,毛坯件位于制备模具上凹模中的定位坑内,方便凸模进行冷挤压工序;

42.s7、制备模具的上模下行,开始先由导柱与导套、导柱与导套进行导向,当凸模开始进入凹模腔时,凸模与凹模也起模口导向作用,凸模向下运动至挤压面,在凸模的压力作用下,开始对凹模的定位坑内的毛坯件进行挤压,至下死点时工件正挤压成形,在凸模的压力作用下,对凹模的定位坑内的毛坯件进行挤压的冷挤压方式为反向挤压,反向挤压的冷挤压方式用于降低凸模在卸件过程中发生断裂的事故发生率,提高凸模的使用寿命;

43.其中,所述凸模采用组合式凸模,由凸模外套和凸模芯棒两部分组成,在损坏一个部件后不用更换整个凸模,从而节约了成本,组合式凸模利用凸模固定圈和特形螺母紧固在上模座中,并用凸模垫块进行支撑,这样就可达到方便迅速地进行凸模的拆换、安装的目的。

44.其中,所述凹模采用预应力组合凹模,预应力组合式凹模通过外套对内圈施加预应力,使冷挤压所引起的切向拉应力被预压时产生的切向压应力部分或全部抵消,从而提高了模具的强度。在当凹模损坏后,仅需要更换内圈,预应力的外圈可以继续使用,整个凹模不致于报废。组合凹模放在凹模垫块上,利用凹模压板紧固在凹模固定圈上,并将凹模固定圈锁紧在下模座上。

45.s8、成形后,随着上模的回程,凸模离开凹模,而工件则留在凹模上,由压机上的顶出装置带动推杆运动,使顶料杆将工件顶出凹模;

46.s9、取走工件后,再将毛坯件放在凹模的定位坑内,依此反复进行。

47.工件实验检测通过,试产检验后、修改再试产直至达到预计要求,进行大规模的批量生产。

48.具体的,所述制备工艺采用的复合挤压和反向挤压的冷挤压方式均使用六肘杆机构进行冷挤压,六肘杆机构仅在曲柄连杆机构上增加了两个构件,增加了机构工作特性的可变因素,调整或改变任何一杆的长度或曲柄和摆杆铰销之间的距离,将会改变这个机构的动力和运动特性。因此,在应用肘杆机构使之适合冷挤压工艺要求方面有很大的选择范围,可以通过多方案比较,选择适合冷挤压的力能特性以及符合理想速度曲线的机构型式和参数。与曲柄连杆机构相比,在冷挤压设备中采用肘杆机构,具有能保证冷挤工件的质量、提高生产效率和模具寿命等优点。

49.通过上述制备工艺后,16kv电缆紫铜连接管的产品长度为73.7mm,t2紫铜材质,外观形似热水瓶,头部外面设置有直滚花纹,内面设置了螺纹,螺纹连接着内六角台阶,六角台阶连接接线铜管,铜管内还有一个小台阶。产品的应力应变状态保持良好,金相结构更稳定,产品强度更好,抗拉抗裂性能更佳,精度更准。经检验,使得工件产品符合客户的尺寸要求;表面清洁无油污,无毛边、脏污、腐蚀;表面硬度hrb≥55

°

;电导率>97%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1