一种BOP工艺大储罐侧壁拼装方法与流程

一种bop工艺大储罐侧壁拼装方法

技术领域

1.本发明属于拼装方法,具体涉及一种bop工艺大储罐侧壁拼装方法。

背景技术:

2.中国核电技术正代表着中国高端制造走出国门、走向世界,在未来较长一段时间内,国内的核电站建设将继续保持高速、稳定的发展态势,建设形式也逐渐向自动化、智能化转变。

3.bop工艺大储罐(燃油贮存罐、硼酸贮存箱、除盐水贮箱和非能动安全壳冷却辅助水箱)是核电站必备设施。建造单座储罐的焊接工程量巨大,而在核电站建设全周期需要数座bop工艺大储罐。目前核电站用储罐建设时的焊接手段主要是手工电弧焊和手工氩弧焊,手工焊接的形式在增加作业人员劳动强度的同时,储罐焊接质量、焊接效率以及高技能焊工需求也得不到有效的保障,大大影响了第三代核电建造自动化水平的发展。

4.对于其他工程领域的大储罐建造能力,已经逐渐发展出了利用焊接小车的半自动化焊接手段。储罐壁板的焊接工程量占整个焊接工作的很大部分,其主要分为壁板纵缝的焊接以及壁板环缝的焊接,现有的半自动化焊接手段主要针对其中一种焊缝的焊接或采用两套不同的焊接小车分别对储罐纵缝、环缝的半自动化焊接,施工作业流程较为繁琐。对于储罐纵缝的焊接,市面上主要采用气电立焊,而储罐环缝的焊接又使用埋弧焊,两者的焊接工艺、所需设备、作业流程等均有差异,在“倒装法”储罐施工中两者间的来回切换,大大增加了施工周期和额外的工作量。

技术实现要素:

5.为了解决目前核电站用bop工艺大储罐施工中仍采用手工焊接引起的焊接质量和焊接效率低下等诟病,以及现有储罐侧壁纵、环焊缝焊接工艺、焊接设备、作业流程不同引起的工作量繁复低效等问题,本发明提供了一种bop工艺大储罐侧壁拼装方法。

6.本发明是这样实现的:一种bop工艺大储罐侧壁拼装方法,其中,包括以下步骤:1)安装储罐环形作业平台车;2)罐顶下第一圈壁板的围板、组对与纵缝焊接;3)安装储罐同步液压顶升装置;4)罐顶下第二圈壁板的围板;5)罐顶下第一圈壁板整体提升;6)罐顶下第二圈壁板围板的组对、纵缝焊接;7)罐顶下第一、二圈壁板的环缝焊接;8)重复步骤4)~7)直至储罐侧壁整体焊接完成。

7.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,所述的储罐环形作业平台车可同时满足储罐纵缝、环缝的焊接要求,提供的平台能满足焊缝打磨、无损检测、返修等工作的人员及设备站位需求。

8.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,安装储罐环形施工作业平台车,储罐环形施工作业平台车包括内外环形施工轨道、内外作业平台车车身总成;内外环形施工轨道采用单轨道设置,对于内部轨道直接铺设在储罐底板上,对于外部轨道需要增设轨道支撑使内外轨道在同一平面上,轨道铺设完成后可供内外作业平台车同时使用;内外

作业平台车车身总成用于壁板组对、调整、自动焊接、焊缝打磨、无损检测、拍片、返修时的人员及设备站位;内外作业平台车搭载的立焊焊接装置、环形焊接装置均选用mag自动焊接设备,可以同时满足侧壁焊接所需的横焊、立焊工艺,能够保证焊接质量与作业效率;储罐环形施工作业平台车在进入环形轨道开展焊接作业时需设置支腿,防止平台倾翻,行走时再把支腿调节回收到离开地面。

9.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,所述的内外环形施工轨道主要由底部支承和单侧轨道组成,底部支承为q235材料8#槽钢整体点焊在储罐底板上,单侧轨道为q235材料-10mm

×

100mm的钢板焊接而成;

10.所述的轨道支承用基础板通过膨胀螺栓固定在罐基础侧面及地基上;

11.所述的内外作业平台车车身总成主要结构包括立焊焊接装置、环形焊接装置、操作平台架、运行平台架;所述的环形焊接装置固定在操作平台架里面,立焊焊接装置固定在操作平台左侧;

12.所述的环形施工作业平台车在上一圈层壁板纵缝焊接完成,使用电磁铁吸覆在储罐壁板上,防止平台倾翻,环缝焊接行走时需调节平台辅助支撑轮使其作用在储罐筒体板上,起到防倾翻作用;

13.所述的mag自动焊接设备通过对mag自动焊控制系统的参数化编程,可以实现平焊和立焊的自动排道布道以及焊道的储存、修改。

14.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,罐顶下第一圈壁板的围板、组对与纵缝焊接,第一圈壁板吊装、围板到位后,相邻壁板用龙门板组件卡扣壁板连接座进行组对固定,待壁板全部调整完毕后再次点焊固定;储罐壁板纵缝的焊接遵循先外部后内部的顺序,进行内部纵缝焊接待前应先去除内部壁板龙门板组件;

15.所述的龙门板组件沿壁板纵缝应小于500mm间隔分布;所述的壁板连接座与壁板点焊缝固定;所述的组对点焊固定后的相邻壁板间隙应小于1mm;

16.所述的纵缝焊接顺序为先外部后内部,但同一位置的内部焊接可在外部焊接完成后间隔一定时间后开展,可不必等待整个焊接位置全部完成外部焊接后再进行,提高焊接效率;

17.所述的壁板纵缝焊接,采用多层多道双面焊,坡口形式为对接“x”型,焊接采用自主集成的熔化极气体保护自动焊(mag),焊材为φ1.2mm的碳钢实芯焊丝,保护气体为80%ar+20%co2;

18.所述的胀圈由槽钢滚弧校正后对扣而成,安装高度为壁板底部以上100mm。

19.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,安装储罐同步液压顶升装置,根据提升总量和液压油缸额定承载力确定所需液压油缸数量,油缸在储罐内部等间距排列,布置位置应避开上一圈壁板立焊缝的位置;液压油缸与储罐内壁距离为210mm;油缸底部与储罐底板用定位卡板焊接固定,油缸顶部扶壁撑调整油缸至垂直定位;提升拉杆一端与油缸连接座铰接,另一端通过提升吊耳与胀圈焊接,以此达到油缸与储罐壁板连接;两支撑杆一端与油缸顶部连接件栓接固定,另一端绞座与储罐底板焊接固定,两支撑杆布置形式呈前后夹角45

°

,左右夹角60

°

;油缸布置到位后连接并检查所有油路、电路及核查各连接件是否牢固,保证液压设施处于可工作状态;

20.所述的安装储罐同步液压顶升装置,可与罐顶下第一圈壁板的组对、外部纵缝焊

接同时进行或稍晚进行,不必等上一工序完全结束再开始下一工序;

21.所述的液压顶升装置由1个总控制柜控制2组电源柜,每组电源柜可控制1~2个液压站,每个液压站可带动6个液压油缸;

22.所述的液压顶升装置能通过增加顶升油缸数量提高整体额定顶升重量,顶升装置额定顶升重量不小于200t,顶升高度不小于3m,顶升速度150-200mm/min。

23.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,罐顶下第二圈壁板的围板,第二圈壁板吊装到位后依附于第一圈壁板,调整相邻壁板间距小于1mm,进行点焊初步固定,整个第二圈壁板留下一条相邻壁板不点焊,用于组对、焊纵缝阶段进行整体调整。

24.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,罐顶下第一圈壁板整体提升,提升工作全程由液压提升控制柜发出指挥;接通总控制柜电源,控制液压泵站处于运行状态,核查液压泵站运行压力正常稳定后,控制所有液压站开始同步运行;液压站油缸压力上升至设定值后,检查所有拉杆是否均匀受力;一切正常后开启上升按钮,储罐壁板即在油缸的拉力作用下上升;另外整个顶升过程中若发现某一液压站顶升高度过大/过小,可停止顶升,利用控制面板里上升/下降按钮对该液压站进行单独操作;当上升至“对缝”高度后,顶升到位,即可停止顶升工作,关闭所有油缸进出口球阀及泵站总阀进行保压,此时一次顶升工作完成;待完成下一圈壁板的组对、纵缝焊接工作后,焊接与上一圈壁板的环缝,所有焊缝经无损检测合格后即可开展回落工作;

25.所述的液压提升控制柜有专门的液压提升控制面板,与电源柜采用航插连接方式,可通过直观简便的方式对顶升装置进行控制;

26.所述的液压系统最大工作压力为20mpa,油缸最大行程为3200mm,可一次顶升到位;

27.所述的液压泵站包含油泵、电机、控制阀、油箱、油管托架等;

28.所述的顶升过程,系统自动进行顶升检查,检查方式为自顶升开始后每隔1分钟自动结束顶升过程提示检查,若无状况可开启上升按钮继续顶升过程;

29.所述的顶升装置回落工作,下降前应先关闭电源柜电源,打开所有油缸截止阀及泵站总阀,最后按下控制柜控制面板的下降按钮即可。

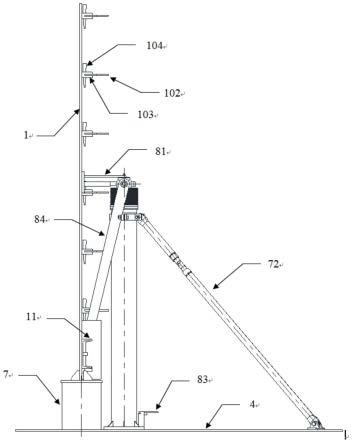

30.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,罐顶下第二圈壁板围板的组对、纵缝焊接,罐顶下第一圈壁板整体提升后,调整第二圈壁板位置,使相邻壁板间距小于1mm,再用龙门板组件卡扣壁板连接座进行组对固定;罐顶下第二圈壁板的纵缝焊接与第一圈壁板的纵缝焊接流程一致,不再赘述;

31.所述的龙门板组件沿壁板纵缝应小于500mm间隔分布;所述的壁板连接座与壁板点焊缝固定。

32.如上所述的一种bop工艺大储罐侧壁拼装方法,其中,罐顶下第一、二圈壁板的环缝焊接,待罐顶下第一、二圈壁板纵缝焊接完成,操控液压顶升装置调整罐顶下第一圈壁板与罐顶下第二圈壁板刚好对缝;先焊接外部环缝,后焊接内部环缝,单侧环缝均采用四台环形施工作业平台车搭载mag自动焊接设备,沿罐壁圆周同一方向对称均布一体完成;

33.所述的罐顶下第一、二圈壁板对缝后间隙应小于2mm;

34.所述的环缝焊接顺序为先外部后内部,但同一位置的内部焊接可在外部焊接完成后间隔一定时间后开展,可不必等待整个焊接位置全部完成外部焊接后再进行,提高焊接

效率;

35.所述的罐顶下第一、二圈壁板的环缝焊接,采用多层多道双面焊,坡口形式为对接“k”型,坡口开设在罐顶下第一圈壁板,罐顶下第二圈壁板不开坡口,焊接前需清理环缝坡口;焊接采用自主集成的熔化极气体保护自动焊(mag),焊材为φ1.2mm的碳钢实芯焊丝,保护气体为80%ar+20%co2,

36.依次重复下一圈层壁板的组对、上一圈层壁板整体提升、下一圈层壁板纵缝焊接和上、下两圈层间环缝的焊接,直至储罐侧壁整体焊接完成。

37.本发明的显著效果是:相较于现有技术,通过采用本发明提供的一种bop工艺大储罐侧壁拼装方法,有效降低了对高级焊工人才的需求,并减少了施工人员高空作业的工作量,在提高储罐施工效率的同时保障了焊接质量,整体工作效率提高至现有施工效率的3倍,加速了自动焊接技术在第三代核电市场的应用。

附图说明

38.图1是环形施工作业平台车焊接储罐壁板示意图;

39.图2是环形施工作业平台车轨道主视图;

40.图3是环形施工作业平台车轨道俯视图;

41.图4是液压顶升油缸分布示意图;

42.图5是油缸、壁板连接示意图;

43.图6龙门板组件固定壁板示意图;

44.图7是壁板立焊缝坡口形式示意图;

45.图8是壁板环焊缝坡口形式示意图。

46.其中1—储罐壁板、2—轨道、3—环形施工作业平台车、4—储罐底板、5—地基、6—储罐基础、7—马墩、8—液压油缸、9—电源柜、10—龙门板组件、11—胀圈、21—内部轨道、22—外部轨道、23—轨道支承、31—外部环形施工作业平台车、32—内部环形施工作业平台车、33—支腿、81—拉伸提杆、82—定位卡板、83—提升拉杆、84—扶壁撑、101—u型卡、102—龙门板、103—连接座、104—圆锥销、

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。

48.一种bop工艺大储罐侧壁拼装方法,包括以下步骤:1)安装储罐环形作业平台车;2)罐顶下第一圈壁板的围板、组对与纵缝焊接;3)安装储罐同步液压顶升装置;4)罐顶下第二圈壁板的围板;5)罐顶下第一圈壁板整体提升;6)罐顶下第二圈壁板围板的组对、纵缝焊接;7)罐顶下第一、二圈壁板的环缝焊接;8)重复步骤4)~7)直至储罐侧壁整体焊接完成。

49.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:所述的储罐环形作业平台车可同时满足储罐纵缝、环缝的焊接要求,提供的平台能满足焊缝打磨、无损检测、返修等工作的人员及设备站位需求;

50.所述焊缝打磨方式采用砂轮机打磨;所述无损检测遵照asme标准进行无损检测试验、理化检测试验;所述焊缝返修采用手工电弧焊和手工氩弧焊。

51.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:安装储罐环形施工作业平台车,储罐环形施工作业平台车包括内外环形施工轨道、内外作业平台车车身总成;内外环形施工轨道采用单轨道设置,对于内部轨道直接铺设在储罐底板上,对于外部轨道需要增设轨道支撑使内外轨道在同一平面上,轨道铺设完成后可供内外作业平台车同时使用;内外作业平台车车身总成用于壁板组对、调整、自动焊接、焊缝打磨、无损检测、拍片、返修时的人员及设备站位;内外作业平台车搭载的立焊焊接装置、环形焊接装置均选用mag自动焊接设备,可以同时满足侧壁焊接所需的横焊、立焊工艺,能够保证焊接质量与作业效率;储罐环形施工作业平台车在进入环形轨道开展焊接作业时需设置支腿,防止平台倾翻,行走时再把支腿调节回收到离开地面;

52.所述的内外环形施工轨道主要由底部支承和单侧轨道组成,底部支承为q235材料8#槽钢整体点焊在储罐底板上,单侧轨道为q235材料-10mm

×

100mm的钢板焊接而成;

53.所述的轨道支承用基础板通过膨胀螺栓固定在罐基础侧面及地基上;

54.所述的内外作业平台车车身总成主要结构包括立焊焊接装置、环形焊接装置、操作平台架、运行平台架;所述的环形焊接装置固定在操作平台架里面,立焊焊接装置固定在操作平台左侧;

55.所述的环形施工作业平台车在上一圈层壁板纵缝焊接完成,使用电磁铁吸覆在储罐壁板上,防止平台倾翻,环缝焊接行走时需调节平台辅助支撑轮使其作用在储罐筒体板上,起到防倾翻作用;

56.所述的mag自动焊接设备通过对mag自动焊控制系统的参数化编程,可以实现平焊和立焊的自动排道布道以及焊道的储存、修改。

57.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:罐顶下第一圈壁板的围板、组对与纵缝焊接,第一圈壁板吊装、围板到位后,相邻壁板用龙门板组件卡扣壁板连接座进行组对固定,待壁板全部调整完毕后再次点焊固定;储罐壁板纵缝的焊接遵循先外部后内部的顺序,进行内部纵缝焊接待前应先去除内部壁板龙门板组件;

58.所述的龙门板组件沿壁板纵缝应小于500mm间隔分布;所述的壁板连接座与壁板点焊缝固定;所述的组对点焊固定后的相邻壁板间隙应小于1mm;

59.所述的纵缝焊接顺序为先外部后内部,但同一位置的内部焊接可在外部焊接完成后间隔一定时间后开展,可不必等待整个焊接位置全部完成外部焊接后再进行,提高焊接效率;

60.所述的壁板纵缝焊接,采用多层多道双面焊,坡口形式为对接“x”型,焊接采用自主集成的熔化极气体保护自动焊(mag),焊材为φ1.2mm的碳钢实芯焊丝,保护气体为80%ar+20%co2;

61.所述的胀圈由槽钢滚弧校正后对扣而成,安装高度为壁板底部以上100mm。

62.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:安装储罐同步液压顶升装置,根据提升总量和液压油缸额定承载力确定所需液压油缸数量,油缸在储罐内部等间距排列,布置位置应避开上一圈壁板立焊缝的位置;液压油缸与储罐内壁距离为210mm;油缸底部与储罐底板用定位卡板焊接固定,油缸顶部扶壁撑调整油缸至垂直定位;提升拉杆一端与油缸连接座铰接,另一端通过提升吊耳与胀圈焊接,以此达到油缸与储罐壁板连接;两支撑杆一端与油缸顶部连接件栓接固定,另一端绞座与储罐底板焊接固定,两

支撑杆布置形式呈前后夹角45

°

,左右夹角60

°

;油缸布置到位后连接并检查所有油路、电路及核查各连接件是否牢固,保证液压设施处于可工作状态;

63.所述的安装储罐同步液压顶升装置,可与罐顶下第一圈壁板的组对、外部纵缝焊接同时进行或稍晚进行,不必等上一工序完全结束再开始下一工序;

64.所述的液压顶升装置由1个总控制柜控制2组电源柜,每组电源柜可控制1~2个液压站,每个液压站可带动6个液压油缸;

65.所述的液压顶升装置能通过增加顶升油缸数量提高整体额定顶升重量,顶升装置额定顶升重量不小于200t,顶升高度不小于3m,顶升速度150-200mm/min。

66.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:罐顶下第二圈壁板的围板,第二圈壁板吊装到位后依附于第一圈壁板,调整相邻壁板间距小于1mm,进行点焊初步固定,整个第二圈壁板留下一条相邻壁板不点焊,用于组对、焊纵缝阶段进行整体调整。

67.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:罐顶下第一圈壁板整体提升,提升工作全程由液压提升控制柜发出指挥;接通总控制柜电源,控制液压泵站处于运行状态,核查液压泵站运行压力正常稳定后,控制所有液压站开始同步运行;液压站油缸压力上升至设定值后,检查所有拉杆是否均匀受力;一切正常后开启上升按钮,储罐壁板即在油缸的拉力作用下上升;另外整个顶升过程中若发现某一液压站顶升高度过大/过小,可停止顶升,利用控制面板里上升/下降按钮对该液压站进行单独操作;当上升至“对缝”高度后,顶升到位,即可停止顶升工作,关闭所有油缸进出口球阀及泵站总阀进行保压,此时一次顶升工作完成;待完成下一圈壁板的组对、纵缝焊接工作后,焊接与上一圈壁板的环缝,所有焊缝经无损检测合格后即可开展回落工作;

68.所述的液压提升控制柜有专门的液压提升控制面板,与电源柜采用航插连接方式,可通过直观简便的方式对顶升装置进行控制;

69.所述的液压系统最大工作压力为20mpa,油缸最大行程为3200mm,可一次顶升到位;

70.所述的液压泵站包含油泵、电机、控制阀、油箱、油管托架等;

71.所述的顶升过程,系统自动进行顶升检查,检查方式为自顶升开始后每隔1分钟自动结束顶升过程提示检查,若无状况可开启上升按钮继续顶升过程;

72.所述的顶升装置回落工作,下降前应先关闭电源柜电源,打开所有油缸截止阀及泵站总阀,最后按下控制柜控制面板的下降按钮即可。

73.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:罐顶下第二圈壁板围板的组对、纵缝焊接,罐顶下第一圈壁板整体提升后,调整第二圈壁板位置,使相邻壁板间距小于1mm,再用龙门板组件卡扣壁板连接座进行组对固定;罐顶下第二圈壁板的纵缝焊接与第一圈壁板的纵缝焊接流程一致,不再赘述;

74.所述的龙门板组件沿壁板纵缝应小于500mm间隔分布;所述的壁板连接座与壁板点焊缝固定。

75.本文所述的一种bop工艺大储罐侧壁拼装方法,其创新点在于:罐顶下第一、二圈壁板的环缝焊接,待罐顶下第一、二圈壁板纵缝焊接完成,操控液压顶升装置调整罐顶下第一圈壁板与罐顶下第二圈壁板刚好对缝;先焊接外部环缝,后焊接内部环缝,单侧环缝均采

用四台环形施工作业平台车搭载mag自动焊接设备,沿罐壁圆周同一方向对称均布一体完成;

76.所述的罐顶下第一、二圈壁板对缝后间隙应小于2mm;

77.所述的环缝焊接顺序为先外部后内部,但同一位置的内部焊接可在外部焊接完成后间隔一定时间后开展,可不必等待整个焊接位置全部完成外部焊接后再进行,提高焊接效率;

78.所述的罐顶下第一、二圈壁板的环缝焊接,采用多层多道双面焊,坡口形式为对接“k”型,坡口开设在罐顶下第一圈壁板,罐顶下第二圈壁板不开坡口,焊接前需清理环缝坡口;焊接采用自主集成的熔化极气体保护自动焊(mag),焊材为φ1.2mm的碳钢实芯焊丝,保护气体为80%ar+20%co2。

79.依次重复下一圈层壁板的组对、上一圈层壁板整体提升、下一圈层壁板纵缝焊接和上、下两圈层间环缝的焊接,直至储罐侧壁整体焊接完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1