一种大厚差板类件冲锻模具结构与成形工艺

1.本发明涉及大厚差板类件冲锻成形技术领域。

背景技术:

2.随着汽车轻量化技术的快速发展,车辆上越来越多厚板类零件被中心减薄或边缘减薄,以减轻零件的质量。当由棒料经机械加工成形此类零件时,零件的厚度差越大,加工量就越大,不仅降低了材料的利用率,同时也延长了加工时间,生产经济性降低。

3.针对大厚差板类件在加工过程中的问题,在实际生产中通常将大厚差板类件设计为两个独立的零件,并采用焊接或机械连接的方式组合在一起。此方法虽然有效提高了材料利用率并缩短了机械加工时间,但是增加了额外的装配工序和连接工序,对生产经济性的提高作用有限;同时连接部位往往容易失效,对零件的使用寿命有一定影响。

4.冲锻成形工艺结合了冲压工艺与锻造工艺中坯料的变形特点,可成形出具有局部减薄或者增厚特征的不等厚板类零件。冲锻成形零件的材料利用率高,可以实现零件的近净成形甚至净成形,同时由于成形中材料发生了塑性变形,其力学性能也有所提升。

5.针对中心具有薄壁凸台的板类件在加工过程中的问题,有学者提出了板锻造成形方法,即采用厚度与零件最小厚度相当的板料,通过先施加垂直板料厚度方向的作用力使坯料底部增厚,再对增厚的底部进行挤压,从而在坯料底部中心形成薄壁凸台。此方法中,薄壁凸台的成形是一个由大厚度坯料填充小尺寸型腔的挤压填充过程,不易失稳,但是在挤压过程中,变形抗力大,同时模具结构与运动控制复杂,对成形设备的要求较高。

6.目前,对于中心具有大尺寸凸台结构的大厚差板类件,尚无有效的冲锻成形工艺方案。主要原因在于:与由厚到薄的变形过程不同,板料在由薄到厚的聚料过程中十分容易发生屈曲失稳,即由于板料厚度较小,在受到垂直于坯料厚度的作用力时极易失稳,从而常产生屈曲、折叠等缺陷。采用现有冲锻工艺成形的零件其最大厚度一般难以超过初始板料厚度的三倍。

7.因此,为解决具有大尺寸凸台结构的大厚差板类件在冲锻成形过程中的坯料失稳问题,并降低模具结构复杂程度以及对成形设备的要求,有必要提出一种新型冲锻成形工艺。

技术实现要素:

8.针对上述技术的不足,本发明提供了一种大厚差板类件冲锻模具,解决薄壁板件坯料在底部形成厚壁凸台的过程中容易发生屈曲变形的技术问题。

9.为解决上述技术问题,本发明提供一种大厚差板类件冲锻模具,包括芯模、主动模、凹模与浮动模;所述芯模的凸缘与凹模可拆卸连接,并且芯模的模芯置于凹模的模腔内时形成主动模腔与坯料腔;模芯侧壁与凹模模腔侧壁之间的空间形成所述主动模腔;模芯下端面与凹模模腔底面之间的空间形成所述坯料腔;所述主动模腔与所述坯料腔之间由圆角过渡;

10.所述主动模下部为环形结构,上部有传力齿形结构;所述环形结构套接在所述芯模上并能在主动模腔内上下运动;所述传力齿形结构通过芯模上的一圈插孔外伸出芯模,从而使得主动模能够与成形设备连接;

11.所述凹模内或芯模内设有连通所述坯料腔的浮动模腔,浮动模腔与坯料腔之间由过圆角过渡;所述浮动模腔尺寸与所述浮动模外形尺寸以及成形凸台尺寸相匹配,从而使得浮动模能够在浮动模腔中上下运动;所述浮动模腔贯穿凹模中心或者芯模中心,使得所述浮动模所需的速度或压力能够由外部设备控制,实现浮动模与主动模协同运动,并与芯模共同作用抑制聚料过程中板料的屈曲变形。

12.本发明还提供一种大厚差板类件冲锻成形工艺,采用本发明的大厚差板类件冲锻模具在碗形坯料底部聚料,实现板类件上大尺寸凸台的成形;包括如下步骤:

13.在浮动模腔内安装浮动模;将碗形坯料、主动模与芯模依次安装到凹模的模腔内,使碗形坯料的侧壁被压紧在所述主动模腔内,碗形坯料的底部被压紧在所述坯料腔内;

14.芯模的凸缘与凹模连接固定;主动模通过外伸出芯模的传力齿形结构与成形设备连接;

15.成形设备为主动模提供向下的速度或压力,同时浮动模接受外部速度控制或压力控制以协同主动模运动,随着主动模向下运动,浮动模向浮动模腔外运动,从而让位出聚料空间,使得坯料不断向浮动模腔聚集,最终在碗形坯料底部成形出大尺寸凸台结构;

16.在坯料不断向浮动模腔聚集的同时,浮动模与芯模共同作用,抑制聚料过程初始阶段板料的屈曲变形。

17.进一步的,采用液压机构或机械机构对浮动模进行速度控制,浮动模的运动速度v1和主动模的运动速度v0应满足协同运动公式:v1/v0=s0/s1,s0为碗形坯料侧壁水平截面面积,s1为凸台结构水平截面面积;

18.采用液压机构直接为浮动模提供防止坯料屈曲变形的压力,或由弹性元件的弹性变形、流体材料流动、软塑性材料的塑性变形为浮动模提供所需压力;其中,软塑性材料与流体材料受压后从与浮动模腔连通的溢流孔中溢出,通过调节溢流孔的大小来控制提供给浮动模的压力;流体材料可为黄油或润滑脂等,软塑性材料可为铅、铝或塑料等;

19.对于成形凸台结构所需提供的压力应为1.1倍临界压力,临界压力计算公式通过有限元模拟方法获得。

20.与现有技术相比,本发明具有的有益效果包括:

21.1、与采用机械加工获得的制件相比,本发明的方法能显著提高材料利用率,提高生产经济性;与采用分开加工再机械连接或焊接的方法获得的制件相比,本发明的方法能有效提高厚度过渡部位材料的力学性能,延长零件使用寿命,简化零件生产工序;与现有板冲锻成形技术相比,本发明的方法能有效控制板料在增厚过程中的失稳,避免屈曲、折叠缺陷的产生,同时采用轴向加载避免了径向加载成形设备和模具结构复杂的问题。

22.2、本发明能够直接通过小厚度板料成形厚度超过初始板料厚度三倍的大尺寸凸台结构,利用浮动模提供的压力,克服了板料由薄到厚的聚料过程容易失稳的问题,从而实现大尺寸凸台结构的成形。

23.3、本发明的控制方式灵活,主动模与浮动模独立控制,无需专用成形设备,对成形设备要求较低。

附图说明

24.图1为不同尺寸实心凸台成形模拟中获取的数据点与拟合的方程曲线;

25.图2为不同尺寸环形凸台成形模拟中获取的数据点与拟合的方程曲面;

26.图3为实施例1中摩擦离合器整体式从动盘零件示意图;

27.图4为实施例1中整体式从动盘冲锻成形制件示意图;

28.图5为实施例1中成形整体式从动盘制件所需的板料;

29.图6为实施例1中成形整体式从动盘制件所需的碗形坯料;

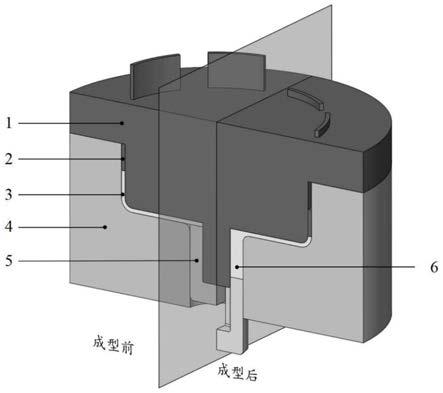

30.图7为实施例1中冲锻成形工艺模具结构;

31.图8为实施例2中剪草机整体式离合杯零件示意图;

32.图9为实施例2中离合杯冲锻成形制件示意图;

33.图10为实施例2中成形离合杯制件所需的板料;

34.图11为实施例2中成形离合杯制件所需的碗形坯料;

35.图12为实施例2中冲锻成形工艺模具结构;

36.图中:1

‑

芯模,2

‑

主动模,3

‑

碗形坯料,4

‑

凹模,5

‑

浮动模,6

‑

制件,7

‑

铝块一,8

‑

铝块二,9

‑

铝块三。

具体实施方式

37.一)、模具结构

38.一种大厚差板类件冲锻模具结构,包括芯模、主动模、凹模与浮动模;所述芯模的凸缘与凹模可拆卸连接,并且芯模的模芯置于凹模的模腔内时形成主动模腔与坯料腔;模芯侧壁与凹模模腔侧壁之间的空间形成所述主动模腔;模芯下端面与凹模模腔底面之间的空间形成所述坯料腔;为促进坯料在模腔内流动,所述主动模腔与所述坯料腔之间由圆角过渡;

39.所述主动模下部为环形结构,上部有传力齿形结构;所述环形结构套接在所述芯模上并能在主动模腔内上下运动;所述传力齿形结构通过芯模上的一圈插孔外伸出芯模,从而使得主动模能够与成形设备连接;

40.所述凹模内或芯模内设有连通所述坯料腔的浮动模腔,浮动模腔与坯料腔之间由圆角过渡;所述浮动模腔尺寸与所述浮动模外形尺寸以及成形凸台尺寸相匹配,从而使得浮动模能够在浮动模腔中上下运动;所述浮动模腔贯穿凹模中心或者芯模中心,使得所述浮动模所需的速度或压力能够由外部设备控制,实现浮动模与主动模协同运动,并与芯模共同作用抑制聚料过程中板料的屈曲变形。

41.采用本发明提供的冲锻模具可以成形出4种不同结构的杯形板类件:

42.1)当成形的环形凸台位于碗形坯料外侧时,浮动模腔设置在凹模中心,浮动模腔尺寸与环形凸台外径相匹配,芯模中心设有与环形凸台内径相匹配的柱芯,所述浮动模中心设有与柱芯尺寸相匹配的圆柱孔,使得浮动模能够沿着柱芯上下运动。

43.2)当成形的环形凸台位于碗形坯料内侧时,浮动模腔设置在芯模中心,浮动模腔尺寸与环形凸台外径相匹配,凹模中心设有与环形凸台内径相匹配的柱芯,所述浮动模中心设有与柱芯尺寸相匹配的圆柱孔,使得浮动模能够沿着柱芯上下运动。

44.3)当成形的实心凸台位于碗形坯料外侧时,浮动模腔设置在凹模中心,浮动模腔

尺寸与实心凸台直径相匹配,所述浮动模为实心圆柱,可在浮动模腔内上下运动。

45.4)当成形的实心凸台位于碗形坯料内侧时,浮动模腔设置在芯模中心,浮动模腔尺寸与实心凸台直径相匹配,所述浮动模为实心圆柱,可在浮动模腔内上下运动。

46.凸台结构在坯料内侧时,浮动模腔结构以及控制方式与凸台结构在坯料外侧时是相同的,仅仅只是浮动模腔的位置发生了改变,即设置在芯模内。因此,后面实施例部分仅以凸台结构在坯料外侧时的实施例进行说明,对凸台结构在坯料内侧时的情况不再赘述。

47.二)、冲锻工艺

48.一种大厚差板类件冲锻成形工艺,采用本发明的大厚差板类件冲锻模具在碗形坯料底部聚料,实现板类件上大尺寸凸台的成形;包括如下步骤:

49.在浮动模腔内安装浮动模;将碗形坯料、主动模与芯模依次安装到凹模的模腔内,使碗形坯料的侧壁被压紧在所述主动模腔内,碗形坯料的底部被压紧在所述坯料腔内;

50.芯模的凸缘与凹模连接固定;主动模通过外伸出芯模的传力齿形结构与成形设备连接;

51.成形设备为主动模提供向下的速度或压力,同时浮动模接受外部速度控制或压力控制以协同主动模运动,随着主动模向下运动,浮动模向浮动模腔外运动,从而让位出聚料空间,使得坯料不断向浮动模腔聚集,最终在碗形坯料底部成形出大尺寸凸台结构;

52.在坯料不断向浮动模腔聚集的同时,浮动模与芯模共同作用,抑制聚料过程初始阶段板料的屈曲变形。

53.浮动模具可以采用速度控制方式或压力控制方式与主动模协同运动,下面分别进行说明。

54.1)速度控制模式:

55.采用液压机构或机械机构对浮动模进行速度控制,浮动模的运动速度v1和主动模的运动速度v0应满足协同运动公式:v1/v0=s0/s1,s0为碗形坯料侧壁水平截面面积,s1为凸台结构水平截面面积。根据协同运动公式控制保证主动模推出材料的体积与浮动模让出的体积相等,这样整个模腔的体积始终不变,板料就没有发生屈曲变形的空间。

56.2)压力控制模式

57.采用液压机构直接为浮动模提供防止坯料屈曲变形的压力,或由弹性元件的弹性变形、流体材料流动、软塑性材料的塑性变形为浮动模提供所需压力;其中,软塑性材料与流体材料受压后从与浮动模腔连通的溢流孔中溢出,通过调节溢流孔的大小来控制提供给浮动模的压力;流体材料可为黄油或润滑脂等,软塑性材料可为铅、铝或塑料等;

58.当零件材料为铝时,对于成形环形凸台所需提供的压力应为1.1倍临界压力f

c

:

[0059][0060]

5≤d0≤70,d0+10≤d1≤d0+60,2.5≤t≤4;

[0061]

其中,d0表示环形凸台的内径,d1表示环形凸台的外径,t表示板料的厚度,单位均为mm;

[0062]

当零件材料为铝时,对于成形实心凸台所需提供的压力应为1.1倍临界压力f

c

′

:

[0063][0064]

5≤d2≤70,2.5≤t≤4;

[0065]

其中,d2表示实心凸台的直径,t表示板料的厚度,单位均为mm。

[0066]

上述临界压力计算公式通过有限元模拟方法获得,通过设计不同形状的凸台,并在浮动模上施加大小不同的作用力,并用二分法逼近临界压力值获得不同形状凸台所需的最小临界压力值,并对获得的数据点进行拟合,获得临界压力计算公式。在有限元模拟过程中发现,随着凸台的高度增加,材料发生屈曲的趋势先增大后减小,即屈曲只发生在凸台高度增加至特定范围内,当凸台高度达到一定高度仍未发生屈曲时,此后就不会发生屈曲。实验数据均来自于凸台高度为10倍以上板料厚度的情况下,仍未发生屈曲的临界压力值。不同尺寸实心凸台成形模拟中获取的数据点与拟合的方程曲线参考图1所示;不同尺寸环形凸台成形模拟中获取的数据点与拟合的方程曲面参考图2所示。

[0067]

三)、实施例

[0068]

实施例1

[0069]

本实施例的零件为摩擦离合器整体式从动盘,零件图如图3所示,采用的新型冲锻成形工艺包括以下步骤:

[0070]

(1)绘制冲锻成形制件图并计算坯料体积:绘制的摩擦离合器整体式从动盘冲锻成形制件图如图4所示,图中制件的外轮廓与实际零件外轮廓保持一致,补平零件上的孔,并在制件的外缘增加圆角结构,内圆角半径为6mm,圆角结构和高凸结构位于制件两侧,选择厚度为3mm的板料,通过在软件中绘制冲锻成形制件的三维模型,测得其体积为98247.59mm3;

[0071]

(2)采用冲裁工艺获得所需体积的圆形板料:由等体积原则计算所需板料直径为205.49mm,预制孔直径23.00mm,根据冲裁工艺规范设计相应模具并完成杯形坯料的成形,获得如图5所示的圆形板料;

[0072]

(3)采用拉深工艺获得碗形坯料:拉深凸模直径即为冲锻成形制件边缘内圆角对应的直径,拉深凸模圆角即为制件边缘内圆角半径,根据拉深工艺规范设计相应模具并完成碗形坯料的成形,之后对碗形坯料进行退火处理,最终成形的碗形坯料如图6所示;

[0073]

(4)采用冲锻成形工艺获得制件:冲锻成形模具结构如图7所示,主要包括芯模1、主动模2、凹模4、浮动模5,浮动模5控制类型选择液压机构控制,控制模式为速度,采用冲锻成形模具成形制件时,首先将浮动模5放入凹模4通孔内,然后将碗形坯料3放入凹模4中,再将主动模2置于碗形坯料3侧壁上,最后将芯模1放入碗形坯料3中并锁定到凹模4上,工作时主动模2以5.00mm/s的速度向下运动,由上述协同运动公式计算可得,浮动模5向下协同运动的速度为6.61mm/s,此时根据最小阻力定律材料将由主动模腔向浮动模腔流动,主动模运动至凹模4圆角时即完成制件6上凸台结构的成形;

[0074]

(5)制件后处理:采用冲裁工艺去除制件边缘的圆角结构并成形孔形结构,采用机械加工工艺完成凸台部分圆角、倒角、齿形等局部结构的成形,最终获得如图3所示的零件。

[0075]

实施例2

[0076]

本实施例的零件为剪草机离合杯,零件图如图8所示,采用的新型冲锻成形工艺包括以下步骤:

[0077]

绘制冲锻成形制件图并计算坯料体积:绘制的冲锻成形制件图如图9所示,图中制件的外轮廓与实际零件外轮廓保持一致,补平零件上的孔,并将零件杯底的直角结构优化为圆角结构,内圆角半径为5mm,选择厚度为2.5mm的板料,通过在软件中绘制冲锻成形制件的三维模型,测得制件的体积为31132.29mm3;

[0078]

(2)采用冲裁工艺获得所需体积的圆形板料:由等体积原则计算所需板料直径为125.92mm,根据冲裁工艺规范设计相应模具并完成碗形坯料的成形,得到如图10所示的圆形板料;

[0079]

(3)采用拉深工艺获得碗形坯料:拉深凸模直径即为冲锻成形制件边缘内圆角对应的直径,拉深凸模圆角即为制件边缘内圆角半径,根据拉深工艺规范设计相应模具并完成碗形坯料的成形,之后对碗形坯料进行退火处理,最终成形的碗形坯料如图11所示;

[0080]

(4)采用冲锻成形工艺获得制件:冲锻成形模具结构如图12所示,主要包括芯模1、主动模2、凹模4、浮动模5,浮动模控制类型选择软塑性材料变形控制,控制模式为压力,软塑性材料选择铝块,铝块6、7、8为圆柱形,采用冲锻成形模具成形制件时,首先将3个铝块7、8、9和浮动模5依次放入凹模4浮动模腔内,然后将碗形坯料3放入凹模4中,再将主动模2置于碗形坯料3侧壁上,最后将芯模1放入碗形坯料3中并锁定到凹模上,工作时主动模2以5.00mm/s的速度向下运动,此时根据最小阻力定律材料将由主动模腔向浮动模腔流动,当碗形坯料的侧壁高度减小至制件侧壁高度时即完成制件6上凸台结构的成形;

[0081]

(5)制件后处理:采用机械加工工艺完成制件底部的孔形结构和凸台部分圆角、倒角、螺纹孔等局部结构的成形,最终获得如图8所示的零件;

[0082]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1