矫形调姿一体化对接平台

1.本发明属于大型薄壁构件对接装配技术领域,具体地说是一种大型薄壁产品矫形调姿一体化对接平台。

背景技术:

2.随着航空航天事业的不断发展,航空航天产品不断的向大体积大负载的领域发展,薄壁型产品各舱段的对接是该类航空航天产品装配领域的一大难题,既要克服产品自身变形带来的装配误差,又要保证对接过程中的装配精度。传统该类产品的装配基本采用立式装配的方式,但立式装配对装配场地和辅助装配工具要求较为苛刻,造成厂房的施工成本较高;同时,操作工人的劳动强度大,工作效率低,无法保证日益增长的生产需求。

3.华中科技大学的丰意的论文《舱段对接位姿拟合解算与轨迹规划技术仿真研究》主要研究了并联平台的运动模型和运动轨迹;哈尔滨工业大学的马剑锋的论文《导弹数字化柔性对接系统设计及试验研究》主要研究了并联平台具体设计。以上两篇论文均对大型航空航天产品的对接现状进行了描述,并分别对并联平台(即专利中的精密调姿平台5)做了详细的研究。他们的研究把并联平台作为研究对象,注重研究并联平台的运动轨迹和精度,而且针对的产品是理论模型,没有考虑实际的变形和产品长短等因素,该篇发明专利从产品本身存在的对接问题出发,考虑众多客观存在对接难题,发明一种矫形调姿一体化对接平台,满足产品的对接要求,解决了卧式对接难题,实现了大型薄壁产品通过自动矫形、自动调姿以及视觉测量等方式对接提高生产效率和装配精度的目标。

技术实现要素:

4.本发明的目的在于提供一种大型薄壁产品矫形调姿一体化对接平台,采用的是卧式装配的方式,将大型薄壁产品对接通过自动矫形、自动调姿以及视觉测量等方式提高生产效率和装配精度。

5.本发明的技术方案:

6.一种矫形调姿一体化对接平台,包括支撑平台1、矫形机构2、主体调姿机构3、轴向移动机构4、精密调姿平台5、对接驱动机构6、视觉测量系统7和视觉测量系统位姿调整机构8,其中矫形机构2安装在平主体调姿机构3上,主体调姿机构3安装在轴向移动机构4上,并通过轴向移动机构4驱动沿平台轴向移动;第一产品舱段9通过两个矫形机构2和主体调姿机构3矫形、支撑以及调姿;精密调姿平台5安装在支撑平台1的一端外,用于第二产品舱段10的支撑以及姿态的调整;视觉测量系统7安装在视觉测量系统位姿调整机构8上,视觉测量系统位姿调整机构8安装在支撑平台1上,用于第一产品舱段9和第二产品舱段10空间姿态的确定;

7.所述的矫形机构2包括矫形工装上半环201、矫形工装下半环202、工装环支撑工装204、工装环限位工装轮205以及产品接触固定工装203;其中产品接触固定工装203分别安装在矫形工装上半环201和矫形工装下半环202内壁面上,矫形工装上半环201和矫形工装

下半环202组成一个矫形工装圆环,矫形工装圆环安装在两套工装环支撑工装204之间,矫形工装圆环沿工装环支撑工装204旋转,由工装环限位工装轮205限位及防掉落;其中,工装环支撑工装204包括v型槽支撑轮2041、角度自适应工装2042、回转轴2043以及支撑座2044;两套v型槽支撑轮2041安装在角度自适应工装2042上,角度自适应工装2042通过回转轴2043安装在支撑座2044上,角度自适应工装2042可绕回转轴2043旋转,保证两套v型槽支撑轮2041全部接触矫形工装圆环;

8.所述的主体调姿机构3包括升降台303、升降驱动机构301、升降导向机构302、水平移动台307、水平移动驱动机构305、水平移动导向机构304和俯仰偏航随动机构306;其中,俯仰偏航随动机构306包括交叉滚子轴承回转机构3061、连接座3062和弧形导轨滑块机构3063;其中交叉滚子轴承回转机构3061安装在连接座3062上,连接座3062上通过弧形导轨滑块机构3063安装在水平移动台307上;水平移动导向机构304由导轨滑块组成,导轨安装在升降台303的上表面,滑块连接在水平移动台307的下表面;水平移动驱动机构305由手轮、减速器、丝杠和丝母组成,手轮通过减速器连接丝杠,手轮和减速器共同作用实现大负载产品的手动水平调整;水平移动驱动机构305安装在升降台303的上表面,位于水平移动导向机构304两组导轨滑块之间;水平移动导向机构304和水平移动驱动机构305共同作用完成实现主体调姿机构3的水平姿态和偏航姿态的调整;升降驱动机构301由手轮、减速器和螺旋升降机组成,安装在轴向移动机构4的主体板上,手轮通过减速器连接螺旋升降机,手轮和减速器共同作用实现大负载产品的手动升降调整;升降导向机构302由导轨滑块组成;导轨安装轴向移动机构4的主体板上,滑块连接在升降台303的侧板上,升降驱动机构301安装在升降导向机构302的四组导轨滑块中间;升降驱动机构301和升降导向机构302共同作用完成实现主体调姿机构3的升降姿态和俯仰姿态的调整;

9.所述的轴向移动机构4包括连接杆401、轴向移动驱动机构402和轴向移动导向机构403;连接杆401用于固连两套轴向移动机构4,轴向移动驱动机构402主要由伺服电机、减速器、齿轮和齿条组成,伺服电机通过减速器连接齿轮,在伺服电机的驱动下,齿轮沿齿条回转移动,从而实现主体调姿机构3沿平台方向的姿态调整移动;轴向移动导向机构403由导轨滑块组成;导轨安装在平台的支撑平台1上,滑块安装在轴向移动机构4的主体板下面,轴向移动导向机构403共设计有两组导轨滑块,轴向移动驱动机构402位于两组导轨滑块之间;轴向移动驱动机构402和轴向移动导向机构403共同作用完成实现第一产品舱段9沿平台长度方向的移动调整;

10.所述的对接驱动机构6包括产品舱段支撑工装601、导向机构602和驱动机构603;其中产品舱段支撑工装601通过导向机构602安装在精密调姿平台5上,驱动机构603由伺服电机、减速器、丝杠和丝母组成,安装在精密调姿平台5的上台板上,丝母连接产品舱段支撑工装601,伺服电机通过减速器连接丝杠,在伺服电机的驱动下,丝杠带动丝母和舱段支撑工装601沿平台长度方向移动;导向机构602由导轨滑块组成;导轨安装在精密调姿平台5的上台板上,滑块安装在产品舱段支撑工装601的下面,导向机构602共设计有两组导轨滑块,驱动机构603位于两组导轨滑块之间。导向机构602和驱动机构603共同作用完成实现第二产品舱段10沿平台长度方向的移动调整;

11.所述的视觉测量系统位姿调整机构8包括轴向驱动机构801、轴向导向机构802、轴向移动架体803、进给直线模组804和升降直线模组805;其中,视觉测量系统7安装在升降直

线模组805上,升降直线模组805安装在进给直线模组804上,进给直线模组804安装在轴向移动架体803上,轴向移动架体803通过轴向驱动机构801和轴向导向机构802安装在支撑平台1的侧面。

12.本发明的有益效果:

13.1.本发明将大型薄壁产品对接通过自动矫形、自动调姿以及视觉测量等环节高度集成,具体地说是一种集舱段矫形、调姿、测量、对接的多功能自动化装配平台,提高了大型薄壁产品装配的自动化程度,减轻了操作工人的劳动强度。

14.2.本发明的视觉测量系统和视觉测量系统位姿调整机构可以共同实现不同产品舱段之间各种对接方式的姿态测量和空间位置的确定。

15.3.本发明的精密调姿平台和对接驱动机构共同完成产品舱段的空间姿态的精密调整,以及两个产品舱段之间大距离的对接相对运动。

附图说明

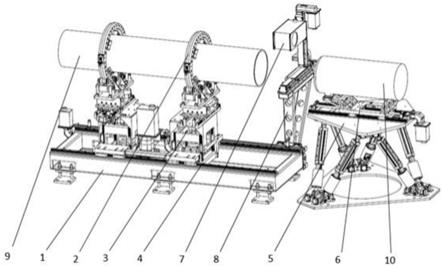

16.图1为本发明的结构示意图,

17.图2为图1中的矫形机构示意图,

18.图3为图2中的工装环支撑工装的示意图,

19.图4为图1中的主体调姿机构示意图,

20.图5为图4中的俯仰偏航随动机构的示意图,

21.图6为图1中的轴向移动机构示意图,

22.图7为图1中的精密调姿平台和对接驱动机构示意图,

23.图8为图1中的视觉测量系统和视觉测量系统位姿调整机构示意图。

24.其中,1为支撑平台,2为矫形机构,3为主体调姿机构,4为轴向移动机构,5为精密调姿平台,6为对接驱动机构,7为视觉测量系统,8为视觉测量系统位姿调整机构,9为第一产品舱段,10为第二产品舱段,201为矫形工装上半环,202为矫形工装下半环,203为固定工装,204为工装环支撑工装,205为工装环限位工装轮,2041为v型槽支撑轮,2042为角度自适应工装,2043为回转轴,2044为支撑座,301为升降驱动机构,302为升降导向机构,303为升降台,304为水平移动导向机构,305为水平移动驱动机构,306为俯仰偏航随动机构,307为水平移动台,3061为交叉滚子轴承回转机构,3062为连接座,3063为弧形导轨滑块机构,401为连接杆,402为轴向移动驱动机构,403为轴向移动导向机构,601为支撑工装,602为导向机构,603为驱动机构,801为轴向驱动机构,802为轴向导向机构,803为轴向移动架体,804为进给直线模组,805为升降直线模组。

具体实施方式

25.下面结合附图对本发明作进一步详述。

26.如图1~8所示,本发明包括包括支撑平台1、矫形机构2、主体调姿机构3、轴向移动机构4、精密调姿平台5、对接驱动机构6、视觉测量系统7和视觉测量系统位姿调整机构8,其中主体调姿机构3安装在轴向移动机构4上,轴向移动机构4安装在支撑平台1的上侧,用于驱动两个主体调姿机构3沿平台的长度方向移动,每一个主体调姿机构3上面均安装有矫形机构2,用于产品舱段1的矫形和支撑,而主体调姿机构3负责产品舱段1空间姿态的调整。精

密调姿平台5安装在支撑平台1长度方向的一端,用于完成产品舱段2的支撑以及空间姿态的调整。视觉测量系统位姿调整机构8安装在支撑平台1的侧面,所述视觉测量系统7安装在视觉测量系统位姿调整机构8上,在视觉测量系统位姿调整机构8的驱动下,视觉测量系统7可以沿平台的长度方向、宽度方向以及高度方向的运动,用于产品舱段1和产品舱段2对接面的特征进行视觉测量,从而确定两个舱段的空间位置姿态。本实施例中的支撑平台1由钢管和钢板焊接后精加工而成,是其他机构集成的载体及安装基准,结构强度高,可承受重量大于5吨的产品。

27.如图2和图3所示,所述矫形机构2由矫形工装上半环201、矫形工装下半环202、固定工装203、工装环支撑工装204和工装环限位工装轮205组成。固定工装203用于产品外表面接触固定,分别安装在矫形工装上半环201和矫形工装下半环202上,矫形工装上半环201和矫形工装下半环202可以相对打开,放入产品后,再次结合,通过上下半环接触位置的螺栓拉紧结合,在螺栓的作用下,上下半环端面接触组成一个圆环,从而产品在四个固定工装203的作用下,矫形成圆形。上下半环的外圈为v型结构,与v型槽支撑轮2041的形状配合,此方式既可实现工装环的支撑定位,又可以防止工装环在平台长度方向上窜动。为了实现高精密的产品定位,工装环限位工装轮205压在工装环的内侧,既保证工装环带着产品转动时,工装环不会发生高度变化,又防止工装环和产品掉落。

28.工装环支撑工装204包括v型槽支撑轮2041、角度自适应工装2042、回转轴2043以及支撑座2044。两套v型槽支撑轮2041安装在角度自适应工装2042上,角度自适应工装2042通过回转轴2043安装在支撑座2044上,角度自适应工装2042可绕回转轴2043旋转,保证两套v型槽支撑轮2041全部接触矫形工装环,提高产品的定位精度。

29.如图4和图5所示,主体调姿机构3包括升降台303、升降驱动机构301、升降导向机构302、水平移动台307、水平移动驱动机构305、水平移动导向机构304和俯仰偏航随动机构306。其中俯仰偏航随动机构306安装在水平移动台307上,主要由交叉滚子轴承回转机构3061、连接座3062和弧形导轨滑块机构3063组成。主要用于舱段1在调整姿态过程中的横向和竖直方向的姿态补偿,防止两套主体调资机构3动作时,对产品舱段1产生附加的作用力,从而造成损伤破坏。

30.本实施例中,水平移动导向机构304由导轨滑块组成,水平移动驱动机构305由手轮、减速器和丝杠丝母组成,水平移动驱动机构305安装在升降台303上,升降驱动机构301由手轮、减速器和螺旋升降机组成,升降导向机构302导轨滑块组成。水平移动导向机构304和升降驱动机构302用于产品舱段1横向、竖直、俯仰和偏航四个自由度的姿态调整,人工通过转动手轮实现各方向的调整。由于产品舱段1在两个舱段的对接过程中属于对接目标舱段,因此其姿态调整几乎很少应用,一般在初次使用标定或是产品更换不同类型时,舱段1和舱段2的空间姿态位置相对较差,精密调姿平台5无法满足空间姿态调整要求,从而人工在视觉测量系统7的测量数据指导下手动调整。

31.如图6所示,轴向移动机构4包括连接杆401、轴向移动驱动机构402和轴向移动导向机构403。主体调姿机构3安装在轴向移动机构4上,连接杆用于固连两套轴向移动机构4,轴向移动机构4安装在支撑平台1的上侧,用于驱动两个主体调姿机构3沿平台的长度方向移动,轴向移动驱动机构402由伺服电机、减速器、齿轮和齿条组成,轴向移动导向机构403由导轨滑块组成。轴向移动机构4主要用于产品舱段1沿平台的长度方向自由度的自动调

整,以满足相对于对接平台较长或较短产品的对接要求。

32.如图7所示,对接驱动机构6安装在精密调姿平台5上,精密调姿平台5选用市场上成熟的高精度并联平台,可以实现舱段2空间6个自由度的自动调整。对接驱动机构6包括产品舱段支撑工装601、导向机构602和驱动机构603。其中驱动机构603由伺服电机、减速器、丝杠和丝母组成,导向机构602由导轨滑块组成。由于高精度并联平台的空间6个自由度的调整范围相对于产品对接需求较小。无法满足产品沿平台长度方向的轴向对接要求。因此增加对接驱动机构6用于完成产品舱段2的对接工作。

33.如图8所示,视觉测量系统7安装在视觉测量系统位姿调整机构8上,视觉测量系统位姿调整机构8包括轴向驱动机构801、轴向导向机构802、轴向移动架体803、进给直线模组804和升降直线模组805。用于驱动视觉测量系统7沿平台长度方向、宽度方向和高度方向的移动。满足视觉测量系统7对产品舱段1和产品舱段2对接面的对接特征进行视觉测量,以确定两个舱段的空间姿态。视觉测量系统7选用市场上成熟的高精度智能视觉测量相机。

34.本实施例中,升降直线模组805安装在进给直线模组804上,进给直线模组804安装在轴向移动架体803上,轴向移动架体803通过轴向驱动机构801和轴向导向机构802安装在支撑平台1的侧面。

35.本发明的工作原理为:

36.第一产品舱段9为易变形薄壁产品舱段,通过两套矫形机构2矫形,并由主体调姿机构3支撑定位,第二产品舱段10由精密调姿平台5支撑定位,视觉测量系统7在视觉测量系统位姿调整机构8的驱动下,分别对第一产品舱段9和第二产品舱段10的对接面特征进行视觉测量,从而确定两个舱段的空间姿态关系,由于精密调姿平台5的各向调姿行程较小,如果两个舱段的空间姿态位置相对较好,则精密调姿平台5带动第二产品舱段10在视觉测量系统7的测量指导下自动调整姿态,并在对接驱动机构6的驱动下完成第一产品舱段9和第二产品舱段10的对接;如果两个舱段的空间姿态位置相对较差,则第一产品舱段9在视觉测量系统7的测量数据指导下,通过主体调姿机构3和轴向移动机构4调整姿态,以达到较好的空间姿态位置,为了保证对接准确性,视觉测量系统7再次对两个舱段的对接面特征进行视觉测量,精密调姿平台5带动第二产品舱段10自动调整姿态,并在对接驱动机构6的驱动下完成第一产品舱段9和第二产品舱段10的对接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1