一种薄壁钢管直角弯头的免挤压折弯设备

1.本发明主要涉及薄壁钢管折弯技术领域,特指一种薄壁钢管直角弯头的免挤压折弯设备。

背景技术:

2.金属工件尤其是空心钢管的折弯在工程领域中具有广泛的应用前景,现有技术中对空心钢管的折弯通常是从钢管外部施加作用力,这虽然可以折弯空心钢管,但对于薄壁钢管的折弯却往往因外部施力而导致钢管的外壁发生挤压变形;而且薄壁钢管在直角折弯位置处容易产生应力集中而发生折弯破坏。因此,设计一种能够针对薄壁钢管实施直角折弯的折弯设备具有重要的应用价值。

技术实现要素:

3.本发明需解决的技术问题是:针对现有技术存在的技术问题,本发明提供一种结构简单合理、从钢管内部施加折弯力、可显著降低薄壁钢管折弯挤压变形、折弯效果更好的薄壁钢管直角弯头的免挤压折弯设备。

4.为了解决上述问题,本发明提出的解决方案为:一种薄壁钢管直角弯头的免挤压折弯设备,包括设备底板,装设于所述设备底板上的电机,相互啮合传动的主动齿轮和从动齿轮。

5.所述设备底板上开设有钢管浅槽和滑块深槽,所述钢管浅槽由沿横向容纳待折弯薄壁钢管的直线形钢管浅槽和允许所述薄壁钢管折弯90

°

转动的扇形钢管浅槽组成,所述滑块深槽由90

°

的圆弧型圆弧滑块深槽和纵向直线滑块深槽组成。

6.所述主动齿轮装设于所述电机的输出轴上,所述从动齿轮转动装设于所述设备底板上,摇杆一端固定装设于所述从动齿轮上,摇杆上滑动装设有滑动套筒。

7.还包括套装于薄壁钢管的内部的定位作用杆和转动施力杆,所述定位作用杆的左端延伸到所述薄壁钢管的外部,所述转动施力杆的右端延伸到所述薄壁钢管的外部,并固定连接有圆弧滑块;所述圆弧滑块只能在所述滑块深槽中滑动;所述滑动套筒与所述圆弧滑块铰接相连。

8.所述定位作用杆与所述设备底板沿铅垂方向设有同轴的销钉孔,所述销钉孔内装设有销钉。

9.所述圆弧滑块位于所述圆弧滑块深槽的始端位置时为折弯第一工位,所述圆弧滑块位于所述圆弧滑块深槽和所述直线滑块深槽交点位置时为折弯第二工位,述圆弧滑块位于所述直线滑块深槽末端位置时为折弯第三工位。

10.进一步地,所述直线形钢管浅槽与所述扇形钢管浅槽相交处设有圆弧倒角。

11.进一步地,所述定位作用杆与所述转动施力杆均为实心圆柱,其外径等于所述薄壁圆管的内径。

12.进一步地,所述圆弧滑块处于折弯第一工位时,所述定位作用杆的右端与所述转

动施力杆左端之间的距离是所述薄壁圆管内半径的1/3~1/2。

13.进一步地,所述圆弧滑块处于折弯第二工位时,所述薄壁钢管恰好折弯90

°

。

14.进一步地,所述圆弧滑块处于折弯第三工位时,所述转动施力杆恰好离开所述薄壁钢管。

15.进一步地,所述从动齿轮为半圆弧齿轮,所述摇杆固定装设于所述从动齿轮的无齿光滑圆盘部分上。

16.进一步地,所述圆弧滑块的径向长度等于所述圆弧滑块深槽的宽度;所述圆弧滑块的周向长度等于所述直线滑块深槽的宽度。

17.本发明与现有技术相比,具有如下优点和有益效果:本发明的一种薄壁钢管直角弯头的免挤压折弯设备设有定位作用杆,它能在折弯过程中从内部挤压薄壁钢管,从而使得折弯过程中薄壁钢管不发生相对滑动,提高折弯位置的精度;此外,本发明还设有转动施力杆,它能从内部对薄壁钢管施加折弯力矩,从而可以消除薄壁钢管在折弯过程中因外部施加作用力而发生挤压变形的可能性。由此可知,本发明是一种结构简单合理、从钢管内部施加折弯力、可显著降低薄壁钢管折弯挤压变形、折弯效果更好的薄壁钢管直角弯头的免挤压折弯设备。

附图说明

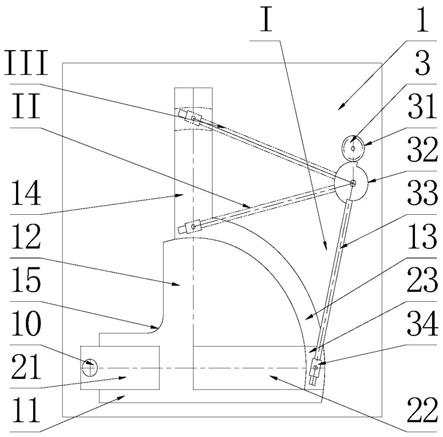

18.图1是本发明的一种薄壁钢管直角弯头的免挤压折弯设备的结构示意图。

19.图2是本发明的一种薄壁钢管直角弯头的免挤压折弯设备放置薄壁钢管后的原理示意图。

20.图3是本发明的转动施力杆与圆弧滑块厚度方向的相对位置示意图。

21.图中,1—设备底板;10—销钉孔;11—直线形钢管浅槽;12—扇形钢管浅槽;13—圆弧滑块深槽;14—直线滑块深槽;15—圆弧倒角;21—定位作用杆;22—转动施力杆;23—圆弧滑块;3—电机;31—主动齿轮;32—从动齿轮;33—摇杆;34—滑动套筒;4—薄壁钢管;i—折弯第一工位;ii—折弯第二工位;iii—折弯第三工位。

具体实施方式

22.以下将结合附图和具体实施例对本发明作进一步详细说明。

23.如图1和图2所示,本发明的一种薄壁钢管直角弯头的免挤压折弯设备,它包括设备底板1,装设于设备底板1上的电机3,相互啮合传动的主动齿轮31和从动齿轮32。

24.如图1和图2所示,设备底板1上开设有钢管浅槽和滑块深槽,钢管浅槽由沿横向容纳待折弯薄壁钢管4的直线形钢管浅槽11和允许薄壁钢管4折弯90

°

转动的扇形钢管浅槽12组成,滑块深槽由与所述扇形钢管浅槽12同心设置且位于所述扇形钢管浅槽12外侧呈90

°

的圆弧滑块深槽13和与所述圆弧滑块深槽13一端径向相通的纵向设置的直线滑块深槽14组成。滑块深槽的深度大于钢管浅槽的深度,从而使得圆弧滑块23在滑块深槽内滑动时双向定位。直线形钢管浅槽11的宽度等于薄壁钢管4的外径,二者可以做成间隙配合。

25.如图1所示,主动齿轮31装设于电机3的输出轴上,从动齿轮32转动装设于设备底板1上,摇杆33一端固定装设于从动齿轮32上,摇杆33上滑动装设有滑动套筒34,滑动套筒34能够相对于摇杆33滑动。

26.如图1和图3所示,还包括套装于薄壁钢管4的内部的定位作用杆21和转动施力杆22,定位作用杆21的左端延伸到薄壁钢管4的外部,转动施力杆22的右端延伸到薄壁钢管4的外部,并固定连接有圆弧滑块23;圆弧滑块23只能在滑块深槽中滑动;滑动套筒34与圆弧滑块23铰接相连。薄壁钢管4逆时针方向折弯过程中,定位作用杆21在薄壁钢管4的内部施压,从而保持薄壁钢管4在折弯过程中不发生相对滑动,提高折弯位置的准确性。

27.如图1所示,定位作用杆21与设备底板1沿铅垂方向设有同轴的销钉孔10,销钉孔10内装设有销钉。销钉孔10内安装销钉后,定位作用杆21将与设备底板1保持相对静止。

28.如图1所示,圆弧滑块23位于圆弧滑块深槽13的始端位置时为折弯第一工位i,圆弧滑块23位于圆弧滑块深槽13和直线滑块深槽14交点位置时为折弯第二工位ii,圆弧滑块23位于直线滑块深槽14末端位置时为折弯第三工位iii。摇杆33在折弯第一工位i与折弯第三工位iii之间的夹角小于直角,从而避开圆弧滑块23的滑动死点,减小电机3的能耗;摇杆33在折弯第一工位i时,所述滑动套筒34位于所述从动齿轮32的左侧。

29.作为优选地,直线形钢管浅槽11与扇形钢管浅槽12相交处设有圆弧倒角15,圆弧倒角15可以减小薄壁钢管4折弯处的应力集中,同时防止折弯处出现挤压变形。

30.作为优选地,定位作用杆21与转动施力杆22均为实心圆柱,其外径等于薄壁圆管4的内径,转动施力杆22与薄壁圆管4之间为间隙配合。

31.作为优选地,圆弧滑块23处于折弯第一工位i时,施力杆22左端端面与直线滑块深槽14的中心线平齐,定位作用杆21的右端与转动施力杆22左端之间的距离是薄壁圆管4内半径的1/3~1/2,防止薄壁圆管4成直角折弯时,出现破裂。

32.作为优选地,圆弧滑块23处于折弯第二工位ii时,薄壁钢管4恰好折弯90

°

。

33.作为优选地,圆弧滑块23处于折弯第三工位iii时,转动施力杆22恰好离开薄壁钢管4。

34.作为优选地,从动齿轮32为半圆弧齿轮,摇杆33固定装设于从动齿轮32的无齿光滑圆盘部分上。

35.作为优选地,圆弧滑块23的径向长度等于圆弧滑块深槽13的宽度;圆弧滑块23的周向长度等于直线滑块深槽14的宽度。

36.本发明的工作过程如下:

37.首先,将薄壁钢管4放置于设备底板1的直线形钢管浅槽11中,待折弯位置对准圆弧倒角15;

38.接着,将定位作用杆21和转动施力杆22从两端放置于薄壁钢管4的内部,并用销钉将定位作用杆21与设备底板1固定住;

39.然后,启动电机3正向转动,带动主动齿轮31和从动齿轮32转动,进而带动摇杆33顺时针方向转动,直至圆弧滑块23进入折弯第二工位ii,薄壁圆管4完成直角折弯;

40.之后,电机3继续正向转动,转动施力杆22逐渐从薄壁钢管4中滑出,直至圆弧滑块23进入折弯第三工位iii;

41.最后,取出销钉和折弯后的薄壁钢管4,电机3反向转动,直至圆弧滑块23回到初始的折弯第一工位i,以便对下一个薄壁钢管4进行折弯。

42.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应该属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1