一种修复高纯铝靶材表面缺陷的加工方法与流程

1.本发明属于靶材加工技术领域,具体涉及一种修复高纯铝靶材表面缺陷的加工方法。

背景技术:

2.磁控溅射是一种利用带电粒子轰击靶材,使靶材原子从表面逸出并均匀沉积在衬底上的基片镀膜工艺。磁控溅射以溅射率高、基片温升低、膜

‑

基结合力好,以及优异的金属镀膜均匀性和可控性强等优势成为了最优异的基片镀膜工艺,并被广泛地应用于如集成电路、信息存储、液晶显示屏、激光存储器、电子控制器件等电子及信息产业的镀膜工艺中。

3.随着电子信息产业的高速发展,如集成电路制造过程中,芯片的基片尺寸不断提高,而电子器件尺寸不断减小,集成电路的电子器件集成度不断提高,因而对于磁控溅射的镀膜的均匀度等要求不断提高。

4.相应地,对于作为磁控溅射的镀膜质量的关键因素,磁控溅射所使用的靶材的质量也不断提高。靶材表面若出现裂纹、色差等问题,需要重新铣削,不仅降低生产效率还会增加报废的风险,因此,提供一种可修复靶材表面缺陷的加工方法具有重要的意义。

5.cn108581058a公开了一种靶材控制变形加工方法,该方法通过根据待加工钛溅射靶材的粗铣面的加工规则信息控制第一目标盘刀在待加工钛溅射靶材的待加工面通过多次切削以进行粗加工直至得到的待加工钛溅射靶材的粗铣面的尺寸满足第一预设尺寸。再根据待加工钛溅射靶材的精铣面的加工规则信息控制第二目标盘刀在经过粗加工后的粗铣面上通过多次切削以进行精加工直至得到的待加工钛溅射靶材的精铣面的尺寸满足第二预设尺寸;该方法需进行多次加工切削,效率较低。

6.cn110090992a公开了一种平面靶材的加工方法,该加工方法包括以下步骤:a)在铝材料上加工出冷却液沟槽和零件固定槽,得到平面靶材的工装;b)将工装与待加工的平面靶材的背板贴合固定;c)对待加工的平面靶材的侧面依次进行粗加工和精加工;所述粗加工和精加工的过程中,采用无水乙醇作为冷却液;d)对所述精加工后的平面靶材进行上表面加工。采用该发明提供的加工方法得到的平面靶材虽外形精度较优,但表面粗糙度较低。

7.综上所述,如何提供一种效率较高的修复靶材表面缺陷的方法成为当前亟待解决的问题。

技术实现要素:

8.针对现有技术存在的问题,本发明的目的在于提供一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法采用金刚石刀具,并通过进一步控制加工过程中的参数,有效修复高纯铝靶材表面的缺陷,避免出现裂纹以及色泽不一样的现象,具有较好的工业应用前景。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法包括以下步骤:

11.对靶材表面依次进行粗加工以及精加工;所述精加工采用的刀具为金刚石刀片;所述精加工的次数为1~3次,例如1次、2次或3次等。

12.本发明中,所述加工方法在精加工过程中采用金刚石刀具,利用金刚石硬度高、导热性好、摩擦系数小的特点,仅通过1~3次精加工即可有效修复高纯铝靶材表面的缺陷,并且改善产品外观色差,提高了产品的合格率,具有较好的工业应用前景。

13.本发明中,由于某些靶材材料本身品质较差,采用硬质合金刀具进行加工时靶材表面易产生裂纹,本发明所述加工方法通过更换金刚石刀具可有效修复靶材表面的裂纹,提高产品的合格率。

14.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

15.作为本发明优选的技术方案,所述高纯铝的纯度不小于5n,例如99.999%、99.9991%、99.9992%、99.9993%、99.9994%或99.9995%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.作为本发明优选的技术方案,所述粗加工和精加工均采用铣床进行。

17.作为本发明优选的技术方案,所述粗加工和精加工的过程中均采用切削液。

18.优选地,所述切削液包括酒精。

19.本发明中,采用酒精作为切削液能高效的带走大量铣削时产生的热量,同时使用的酒精纯度高,没有杂质,避免产生污迹,保证了产品表面质量。

20.作为本发明优选的技术方案,所述粗加工采用的刀具为硬质合金刀具。

21.作为本发明优选的技术方案,所述粗加工的刀具转速为600~1000r/min,例如600r/min、700r/min、800r/min、900r/min或1000r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为700~900r/min。

22.作为本发明优选的技术方案,粗加工的刀具进给量为200~300mm/min,例如200mm/min、220mm/min、240mm/min、260mm/min、280mm/min或300mm/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为230~270mm/min。

23.作为本发明优选的技术方案,所述精加工的次数为1次。

24.本发明中,当采用金刚石刀片作为精加工的刀具时,实际上仅需1次加工即可达到产品要求。若精加工次数过多会导致靶材尺寸超过下限要求,不符合使用要求。

25.作为本发明优选的技术方案,所述精加工的刀具转速为600~1000r/min,例如600r/min、700r/min、800r/min、900r/min或1000r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为750~850r/min。

26.优选地,精加工的刀具进给量为80~120mm/min,例如80mm/min、90mm/min、100mm/min、110mm/min或120mm/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为90~100mm/min。

27.本发明中,精加工过程中的刀具转速以及进给量需进行控制。若转速过快,铣刀旋转产生的离心力就很大,影响稳定性,同时,过高的转速也会加快刀片的磨损;若转速过慢,则会使靶材表面的粗糙度增加,影响质量,同时使产品受到的应力增加,易导致变形;若进

给量过大,会导致靶材粗糙度增加,并且过高的进给量会使冷却效果降低,导致铝屑粘刀,从而划伤靶材表面;若进给量过小,不仅会降低刀具使用寿命,也会降低生产效率。

28.作为本发明优选的技术方案,所述精加工的精铣余量为0.02~0.04mm,例如0.02mm、0.025mm、0.03mm、0.035mm或0.04mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.与现有技术相比,本发明具有以下有益效果:

30.本发明所述加工方法在精加工过程中采用金刚石刀片,并通过进一步控制加工过程中的参数,仅通过1~3次精加工即可有效修复高纯铝靶材表面的缺陷,并且避免了由于使用硬质合金刀片带来的色泽不一样的现象,提高了产品的生产效率以及合格率,产品合格率可达100%,具有较好的工业应用前景。

具体实施方式

31.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

32.以下为本发明典型但非限制性实施例:

33.实施例1:

34.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法包括以下步骤:

35.将纯度为5n的高纯铝靶材放置铣床的加工平台上,采用ccgx 08硬质合金刀具进行粗加工,所述粗加工的刀具转速为700r/min,进给量为250mm/min;粗加工后,采用金刚石刀片进行精加工,所述精加工的刀具转速为750r/min,进给量为100mm/min,次数为1次,精铣余量为0.03mm。

36.实施例2:

37.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法包括以下步骤:

38.将纯度为99.9995%的高纯铝靶材放置铣床的加工平台上,采用ccgx 08硬质合金刀具进行粗加工,所述粗加工的刀具转速为600r/min,进给量为200mm/min;粗加工后,采用金刚石刀片进行精加工,所述精加工的刀具转速为850r/min,进给量为90mm/min,次数为3次,精铣余量为0.04mm。

39.实施例3:

40.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法包括以下步骤:

41.将纯度为99.9993%的高纯铝靶材放置铣床的加工平台上,采用ccgx 08硬质合金刀具进行粗加工,所述粗加工的刀具转速为1000r/min,进给量为300mm/min;粗加工后,采用金刚石刀片进行精加工,所述精加工的刀具转速为600r/min,进给量为80mm/min,次数为1次,精铣余量为0.03mm。

42.实施例4:

43.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法包括以

下步骤:

44.将纯度为99.9992%的高纯铝靶材放置铣床的加工平台上,采用ccgx 08硬质合金刀具进行粗加工,所述粗加工的刀具转速为800r/min,进给量为270mm/min;粗加工后,采用金刚石刀片进行精加工,所述精加工的刀具转速为1000r/min,进给量为120mm/min,次数为1次,精铣余量为0.03mm。

45.实施例5:

46.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法包括以下步骤:

47.将纯度为5n的高纯铝靶材放置铣床的加工平台上,采用ccgx 08硬质合金刀具进行粗加工,所述粗加工的刀具转速为650r/min,进给量为230mm/min;粗加工后,采用金刚石刀片进行精加工,所述精加工的刀具转速为650r/min,进给量为95mm/min,次数为1次,精铣余量为0.02mm。

48.实施例6:

49.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法参照实施例3的加工方法,区别仅在于:所述精加工的刀具转速为500r/min。

50.实施例7:

51.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法参照实施例4的加工方法,区别仅在于:所述精加工的刀具转速为1100r/min。

52.实施例8:

53.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法参照实施例3的加工方法,区别仅在于:所述精加工的进给量为60mm/min。

54.实施例9:

55.本实施例提供了一种修复高纯铝靶材表面缺陷的加工方法,所述加工方法参照实施例4的加工方法,区别仅在于:所述精加工的进给量为140mm/min。

56.对比例1:

57.本对比例提供了一种高纯铝靶材的加工方法,所述加工方法参照实施例1的加工方法,区别仅在于:采用与粗加工相同的ccgx 08硬质合金刀具进行精加工。

58.采用实施例1

‑

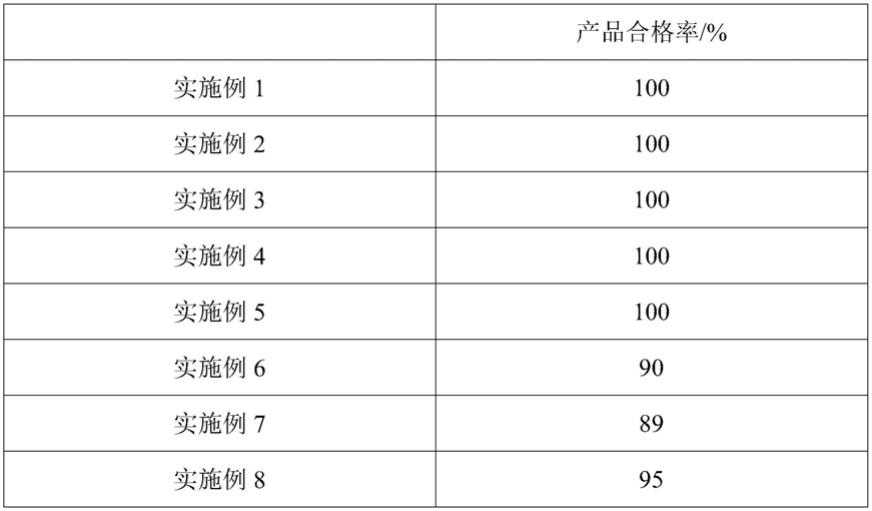

9和对比例1的加工方法,分别对100枚靶材进行加工,计算产品合格率,结果如表1所示。

59.表1

[0060][0061][0062]

实施例1

‑

5采用本发明所述的加工方法,极大的提高了生产效率以及产品的合格率,仅通过1次精加工即可达到产品要求,且合格率为100%;而实施例6中精加工的刀具转速较慢,导致部分靶材变形,部分靶材出现色泽不一至的现象,降低了产品的合格率;实施例7中精加工的刀具转速较快,影响稳定性,从而降低了产品的合格率;实施例8中精加工的到进给量较小,影响了刀具使用寿命,使表面不合格产品增加;实施例9中精加工的到进给量较大,不仅导致部分靶材粗糙度增加,并且由于铝屑粘刀,划伤部分靶材表面,降低产品合格率。

[0063]

对比例1中采用常规的硬质合金刀具进行1次精加工,部分产品表面出现了明显裂纹且色泽不一致的现象,明显降低了产品的合格率。

[0064]

综合上述实施例和对比例可以看出,本发明所述加工方法在精加工过程中采用金刚石刀具,并通过进一步控制加工过程中的参数,可有效修复高纯铝靶材表面的缺陷,并且改善了由于使用硬质合金刀片带来的色泽不一样的问题,提高了产品的合格率以及生产效率,具有较好的工业应用前景。

[0065]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1