一种不锈钢无缝钢管的自动加工系统的制作方法

1.本发明属于无缝钢管加工技术领域,具体涉及一种不锈钢无缝钢管的自动加工系统。

背景技术:

2.在对不锈钢无缝钢管加工的过程中,冷拔是必不可少的一个阶段,冷拔是对不锈钢无缝钢管的二次加工,是指在常温常压下,通过夹具对不锈钢无缝钢管的一端施加拉力,使得不锈钢无缝钢管通过一个模具孔拔出,使得不锈钢无缝钢管经过模具的拉伸和挤压,从而使得不锈钢无缝钢管直径变小。

3.如申请号为cn201922432267.9的一项中国专利公开了一种不锈钢无缝钢管加工用冷拔机,该技术方案通过调节拔座的位置,使得拔座与加工座位置对应,不用对整个拔座进行更换,便能实现与不同类型的机体配合加工的目的;但是该技术方案仍然无法解决因现有的穿孔技术的不成熟,所导致不锈钢空心毛管壁厚不均,且对不锈钢空心毛管进行冷拔的过程中,拔制线和不锈钢空心毛管的轴线不一,从而造成冷拔后的不锈钢无缝钢管弯曲度过大且壁厚不均的问题,进而造成该技术方案的局限性。

4.鉴于此,为了克服上述技术问题,本发明提出了一种不锈钢无缝钢管的自动加工系统,解决了上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种不锈钢无缝钢管的自动加工系统,通过矫正模块的设置,使得矫正模块能够对不锈钢空心毛管表面进行滚碾,提高了不锈钢空心毛管表面壁厚的均匀度,且滚轮通过将拔制出的不锈钢空心毛管夹紧,使得滚轮对不锈钢空心毛管起到支撑作用,从而使得拔制线和不锈钢空心毛管的轴线保持在同一水平线上,降低了不锈钢空心毛管的弯曲度。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种不锈钢无缝钢管的自动加工系统,包括热轧穿孔装置、冷拔装置、退火装置、切割装置和检测装置,所述热轧穿孔装置用于将不锈钢实心胚料穿成不锈钢空心毛管;所述冷拔装置用于对不锈钢空心毛管进行二次加工,使得不锈钢无缝钢管硬度和强度提高;所述退火装置用于提高不锈钢无缝钢管的延展性和韧性;所述检测装置用于对不锈钢无缝钢管检测探伤;

7.所述冷拔装置包括机体、加工座、拉动模块、矫正模块和控制器;所述加工座与拉动模块安装在机体上端;所述拉动模块包括夹头和推动气缸;所述推动气缸固连在机体远离加工座的一端;所述夹头与推动气缸的一端固连,夹头滑动连接在机体上端;

8.所述矫正模块与机体固连,矫正模块包括支架、螺杆、光杆、一号电机、夹块和矫正块;所述夹块的数量为两个,两个夹块沿光杆的中心对称;所述螺杆转动连接在两个夹块之间,螺杆的两端穿过夹块与支架转动连接,螺杆两端的螺纹相反设置;所述光杆滑动连接在两个夹块之间;所述一号电机的输出端与螺杆的一端固连;所述螺杆、光杆、一号电机和夹

块组成丝杠滑块副;所述矫正块固连在夹块下端,两个矫正块相靠近的一端开设有一号凹槽;所述一号凹槽内安装有滚轮;所述滚轮截面形状为圆柱形,滚轮表面开设有环形槽;所述环形槽的截面形状为半圆形;

9.现有技术中,因穿孔技术的不成熟,所以使得不锈钢空心毛管壁厚不均,在对不锈钢空心毛管进行冷拔的过程中,拔制线和不锈钢空心毛管的轴线不一,从而造成冷拔后的不锈钢无缝钢管弯曲度过大且壁厚不均的问题;

10.工作时,控制器控制推动气缸伸出,使得推动气缸推动夹头靠近加工座,使得夹头将加工座伸出的不锈钢空心毛管的一端夹紧,此时控制推动气缸收缩,使得夹头拉动不锈钢空心毛管进行冷拔;当夹头将不锈钢空心毛管拉动至矫正模块处时,控制器控制一号电机转动,使得一号电机驱动螺杆转动的同时带动两个夹块相互靠近,使得夹块下端的矫正块随夹块同步靠近,使得矫正块内的滚轮在矫正块的带动下与不锈钢空心毛管接触并夹紧,使得不锈钢空心毛管的外壁与环形槽贴合,随着夹头拉动不锈钢空心毛管伸长,不锈钢空心毛管与滚轮滚动接触,使得滚轮能够将不锈钢空心毛管表面滚碾平整;当不锈钢空心毛管冷拔结束后,将不锈钢无缝钢管从夹头取出;此时控制器控制一号电机反向转动,使得夹块带动两个滚轮复位;

11.本发明通过矫正模块的设置,使得矫正模块能够对不锈钢空心毛管表面进行滚碾,提高了不锈钢空心毛管表面壁厚的均匀度,且滚轮通过将拔制出的不锈钢空心毛管夹紧,使得滚轮对不锈钢空心毛管起到支撑作用,从而使得拔制线和不锈钢空心毛管的轴线保持在同一水平线上,降低了不锈钢空心毛管的弯曲度。

12.优选的,所述一号凹槽相对的两槽壁上开设有正对的滑槽;所述滑槽内滑动连接有滑块;所述滑块与滑槽的槽底之间通过一号弹簧固连;所述滚轮与滑块转动连接;所述一号凹槽的槽底安装有弧形板;所述弧形板的截面形状为半圆形;工作时,控制器控制夹块带动两个滚轮对不锈钢空心毛管进行夹紧,使得滚轮与不锈钢空心毛管接触,并且滚轮在不锈钢空心毛管的挤压下推动滑块挤压一号弹簧往一号凹槽的槽底方向移动,直至滚轮与弧形板接触;使得弧形板的弧形一端与滚轮的环形槽的槽壁贴紧,此时随着滚轮的转动,弧形板能够将粘附在滚轮表面的金属颗粒刮落;控制器控制两个滚轮相互远离,此时滑块在一号弹簧的作用下复位,使得滚轮在滑块的带动下与弧形板远离,此时工作人员将滚轮表面的推挤的金属颗粒进行清理;本发明通过弧形板的设置,使得弧形板能够刮落滚轮表面的金属颗粒,避免不锈钢空心毛管表面脱落的金属颗粒粘附在滚轮表面,并随滚轮同步转动,从而影响滚轮对不锈钢空心毛管表面的滚碾效果,使得本发明的实用性得到提高;且通过滑块与一号弹簧之间相互配合,使得弧形板与滚轮能够分离,进而便于工作人员将金属颗粒进行清理,减少了工作人员的劳动强度。

13.优选的,所述一号凹槽的槽底开设有二号凹槽;所述二号凹槽内滑动连接有弧形板;所述弧形板与二号凹槽的槽底之间通过二号弹簧固连;所述弧形板内部开设有圆孔;所述圆孔与二号凹槽连通;工作时,当滚轮与弧形板接触时,滚轮推动弧形板挤压二号弹簧往二号凹槽的槽底方向移动,使得二号凹槽内的气体在弧形板的挤压下进入圆孔,从而使得气体经圆孔喷射在环形槽的槽壁上,使得贴附在环形槽槽壁上的灰尘和金属颗粒在气体的吹动下脱落,进而使得弧形板与环形槽槽壁之间的贴附紧密;本发明通过弧形板和二号凹槽之间的相互配合,使得二号凹槽内的气体能够经圆孔喷射至环形槽的槽壁上,使得气体

能够对环形槽的槽壁进行清理,从而避免弧形板与环形槽槽壁之间因金属颗粒的阻挡而产生缝隙,提高了弧形板对金属颗粒的刮动效果,进而使得滚轮对不锈钢空心毛管表面的滚碾效果进一步提高。

14.优选的,所述两个夹块之间设有波纹气囊;所述波纹气囊套设在螺杆和光杆上;所述波纹气囊下端开设有气孔;工作时,控制器控制两个夹块相互靠近,使得波纹气囊受到挤压,此时波纹气囊内的气体经气孔向下喷出,使得气体喷射在不锈钢空心毛管的表面,从而使得贴附在不锈钢空心毛管表面的金属颗粒在气体的吹动下脱落,直至滚轮与不锈钢空心毛管的表面接触并进行滚碾;当工作结束后,控制器控制夹块相互远离,使得波纹气囊随夹块移动的同时,波纹气囊不断恢复,进而便于下次使用;本发明通过波纹气囊的设置,使得波纹气囊内的气体受夹块的挤压而喷射在不锈钢空心毛管的表面,提高了不锈钢空心毛管的表面清洁,使得滚轮对不锈钢空心毛管的滚碾效果得到提高。

15.优选的,所述波纹气囊中心的气孔垂直向下,波纹气囊两端的气孔倾斜朝向不锈钢无缝钢管,且气孔的倾斜角度随着与远离波纹气囊的中心而不断减小;工作时,位于不锈钢空心毛管上表面的金属颗粒受到不锈钢空心毛管的支撑而不易掉落,当波纹气囊内的气体经气孔喷出时,从波纹气囊中心气孔喷出的气体垂直喷向不锈钢空心毛管的上表面,波纹气囊两侧气孔喷出的气体喷射向不锈钢空心毛管,从而使得波纹气囊内的气体均能够集中喷向不锈钢空心毛管,使得波纹气囊的气体对不锈钢空心毛管的清洁效果得到提高,且随着夹块对波纹气囊的不断挤压,使得波纹气囊内的气体往中间汇聚,此时波纹气囊两端的气孔在波纹气囊的收缩下不断关闭,使得波纹气囊内的气体集中从中心的气孔喷出,进而提高了中心气孔对不锈钢空心毛管的表面的清洁效果,使得不锈钢空心毛管上表面的金属颗粒脱落。

16.优选的,所述二号凹槽内设有润滑油;所述矫正块的外壁开设有斜槽;所述斜槽与二号凹槽连通;所述斜槽远离二号凹槽的一端滑动连接有密封塞;工作时,当滚轮挤压弧形板进入二号凹槽时,弧形板挤压二号凹槽内的润滑油,使得二号凹槽内的润滑油经圆孔喷设在环形槽的槽壁上,随着滚轮的转动,润滑油能够均匀的涂抹在环形槽的槽壁上;当二号凹槽内的润滑油需要添加时,工作人员打开密封塞,将润滑油经斜槽倒入,直至润滑油充满二号凹槽,此时将密封塞塞入斜槽;本发明通过润滑油的设置,一方面降低弧形板和环形槽之间的摩擦力,使得弧形板的磨损降低,提高了弧形板的使用寿命,另一方面降低滚轮与不锈钢空心毛管之间的摩擦力,使得滚轮对不锈钢空心毛管的滚碾效果得到提高。

17.本发明的有益效果如下:

18.1.本发明通过矫正模块的设置,使得矫正模块能够对不锈钢空心毛管表面进行滚碾,提高了不锈钢空心毛管表面壁厚的均匀度,且滚轮通过将拔制出的不锈钢空心毛管夹紧,使得滚轮对不锈钢空心毛管起到支撑作用,从而使得拔制线和不锈钢空心毛管的轴线保持在同一水平线上,降低了不锈钢空心毛管的弯曲度。

19.2.本发明通过弧形板的设置,使得弧形板能够刮落滚轮表面的金属颗粒,避免不锈钢空心毛管表面脱落的金属颗粒粘附在滚轮表面,并随滚轮同步转动,从而影响滚轮对不锈钢空心毛管表面的滚碾效果,使得本发明的实用性得到提高;且通过滑块与一号弹簧之间相互配合,使得弧形板与滚轮能够分离,进而便于工作人员将金属颗粒进行清理,减少了工作人员的劳动强度。

20.3.本发明通过弧形板和二号凹槽之间的相互配合,使得二号凹槽内的气体能够经圆孔喷射至环形槽的槽壁上,使得气体能够对环形槽的槽壁进行清理,从而避免弧形板与环形槽槽壁之间因金属颗粒的阻挡而产生缝隙,提高了弧形板对金属颗粒的刮动效果,进而使得滚轮对不锈钢空心毛管表面的滚碾效果进一步提高。

附图说明

21.下面结合附图和实施方式对本发明进一步说明。

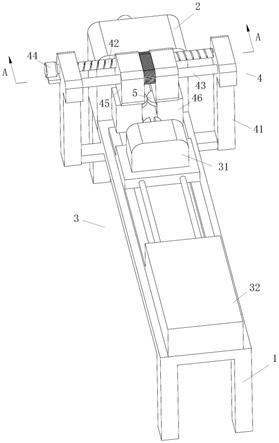

22.图1是本发明的立体图;

23.图2是图1中a

‑

a处的剖视图;

24.图3是图2中b处的放大图;

25.图4是图2中c处的放大图;

26.图中:1、机体;2、加工座;3、拉动模块;31、夹头;32、推动气缸;4、矫正模块;41、支架;42、螺杆;43、光杆;44、一号电机;45、夹块;46、矫正块;461、斜槽;462、密封塞;47、一号凹槽;5、滚轮;51、环形槽;471、滑槽;472、滑块;473、一号弹簧;474、二号凹槽;475、润滑油;6、弧形板;61、二号弹簧;62、圆孔;7、波纹气囊;71、气孔。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.如图1至图4所示,本发明所述的一种不锈钢无缝钢管的自动加工系统,包括热轧穿孔装置、冷拔装置、退火装置、切割装置和检测装置,所述热轧穿孔装置用于将不锈钢实心胚料穿成不锈钢空心毛管;所述冷拔装置用于对不锈钢空心毛管进行二次加工,使得不锈钢无缝钢管硬度和强度提高;所述退火装置用于提高不锈钢无缝钢管的延展性和韧性;所述检测装置用于对不锈钢无缝钢管检测探伤;

29.所述冷拔装置包括机体1、加工座2、拉动模块3、矫正模块4和控制器;所述加工座2与拉动模块3安装在机体1上端;所述拉动模块3包括夹头31和推动气缸32;所述推动气缸32固连在机体1远离加工座2的一端;所述夹头31与推动气缸32的一端固连,夹头31滑动连接在机体1上端;

30.所述矫正模块4与机体1固连,矫正模块4包括支架41、螺杆42、光杆43、一号电机44、夹块45和矫正块46;所述夹块45的数量为两个,两个夹块45沿光杆43的中心对称;所述螺杆42转动连接在两个夹块45之间,螺杆42的两端穿过夹块45与支架41转动连接,螺杆42两端的螺纹相反设置;所述光杆43滑动连接在两个夹块45之间;所述一号电机44的输出端与螺杆42的一端固连;所述螺杆42、光杆43、一号电机44和夹块45组成丝杠滑块副;所述矫正块46固连在夹块45下端,两个矫正块46相靠近的一端开设有一号凹槽47;所述一号凹槽47内安装有滚轮5;所述滚轮5截面形状为圆柱形,滚轮5表面开设有环形槽51;所述环形槽51的截面形状为半圆形;

31.现有技术中,因穿孔技术的不成熟,所以使得不锈钢空心毛管壁厚不均,在对不锈钢空心毛管进行冷拔的过程中,拔制线和不锈钢空心毛管的轴线不一,从而造成冷拔后的不锈钢无缝钢管弯曲度过大且壁厚不均的问题;

32.工作时,控制器控制推动气缸32伸出,使得推动气缸32推动夹头31靠近加工座2,使得夹头31将加工座2伸出的不锈钢空心毛管的一端夹紧,此时控制推动气缸32收缩,使得夹头31拉动不锈钢空心毛管进行冷拔;当夹头31将不锈钢空心毛管拉动至矫正模块4处时,控制器控制一号电机44转动,使得一号电机44驱动螺杆42转动的同时带动两个夹块45相互靠近,使得夹块45下端的矫正块46随夹块45同步靠近,使得矫正块46内的滚轮5在矫正块46的带动下与不锈钢空心毛管接触并夹紧,使得不锈钢空心毛管的外壁与环形槽51贴合,随着夹头31拉动不锈钢空心毛管伸长,不锈钢空心毛管与滚轮5滚动接触,使得滚轮5能够将不锈钢空心毛管表面滚碾平整;当不锈钢空心毛管冷拔结束后,将不锈钢无缝钢管从夹头31取出;此时控制器控制一号电机44反向转动,使得夹块45带动两个滚轮5复位;

33.本发明通过矫正模块4的设置,使得矫正模块4能够对不锈钢空心毛管表面进行滚碾,提高了不锈钢空心毛管表面壁厚的均匀度,且滚轮5通过将拔制出的不锈钢空心毛管夹紧,使得滚轮5对不锈钢空心毛管起到支撑作用,从而使得拔制线和不锈钢空心毛管的轴线保持在同一水平线上,降低了不锈钢空心毛管的弯曲度。

34.作为本发明的一种实施方式,所述一号凹槽47相对的两槽壁上开设有正对的滑槽471;所述滑槽471内滑动连接有滑块472;所述滑块472与滑槽471的槽底之间通过一号弹簧473固连;所述滚轮5与滑块472转动连接;所述一号凹槽47的槽底安装有弧形板6;所述弧形板6的截面形状为半圆形;工作时,控制器控制夹块45带动两个滚轮5对不锈钢空心毛管进行夹紧,使得滚轮5与不锈钢空心毛管接触,并且滚轮5在不锈钢空心毛管的挤压下推动滑块472挤压一号弹簧473往一号凹槽47的槽底方向移动,直至滚轮5与弧形板6接触;使得弧形板6的弧形一端与滚轮5的环形槽51的槽壁贴紧,此时随着滚轮5的转动,弧形板6能够将粘附在滚轮5表面的金属颗粒刮落;控制器控制两个滚轮5相互远离,此时滑块472在一号弹簧473的作用下复位,使得滚轮5在滑块472的带动下与弧形板6远离,此时工作人员将滚轮5表面的推挤的金属颗粒进行清理;本发明通过弧形板6的设置,使得弧形板6能够刮落滚轮5表面的金属颗粒,避免不锈钢空心毛管表面脱落的金属颗粒粘附在滚轮5表面,并随滚轮5同步转动,从而影响滚轮5对不锈钢空心毛管表面的滚碾效果,使得本发明的实用性得到提高;且通过滑块472与一号弹簧473之间相互配合,使得弧形板6与滚轮5能够分离,进而便于工作人员将金属颗粒进行清理,减少了工作人员的劳动强度。

35.作为本发明的一种实施方式,所述一号凹槽47的槽底开设有二号凹槽474;所述二号凹槽474内滑动连接有弧形板6;所述弧形板6与二号凹槽474的槽底之间通过二号弹簧61固连;所述弧形板6内部开设有圆孔62;所述圆孔62与二号凹槽474连通;工作时,当滚轮5与弧形板6接触时,滚轮5推动弧形板6挤压二号弹簧61往二号凹槽474的槽底方向移动,使得二号凹槽474内的气体在弧形板6的挤压下进入圆孔62,从而使得气体经圆孔62喷射在环形槽51的槽壁上,使得贴附在环形槽51槽壁上的灰尘和金属颗粒在气体的吹动下脱落,进而使得弧形板6与环形槽51槽壁之间的贴附紧密;本发明通过弧形板6和二号凹槽474之间的相互配合,使得二号凹槽474内的气体能够经圆孔62喷射至环形槽51的槽壁上,使得气体能够对环形槽51的槽壁进行清理,从而避免弧形板6与环形槽51槽壁之间因金属颗粒的阻挡而产生缝隙,提高了弧形板6对金属颗粒的刮动效果,进而使得滚轮5对不锈钢空心毛管表面的滚碾效果进一步提高。

36.作为本发明的一种实施方式,所述两个夹块45之间设有波纹气囊7;所述波纹气囊

7套设在螺杆42和光杆43上;所述波纹气囊7下端开设有气孔71;工作时,控制器控制两个夹块45相互靠近,使得波纹气囊7受到挤压,此时波纹气囊7内的气体经气孔71向下喷出,使得气体喷射在不锈钢空心毛管的表面,从而使得贴附在不锈钢空心毛管表面的金属颗粒在气体的吹动下脱落,直至滚轮5与不锈钢空心毛管的表面接触并进行滚碾;当工作结束后,控制器控制夹块45相互远离,使得波纹气囊7随夹块45移动的同时,波纹气囊7不断恢复,进而便于下次使用;本发明通过波纹气囊7的设置,使得波纹气囊7内的气体受夹块45的挤压而喷射在不锈钢空心毛管的表面,提高了不锈钢空心毛管的表面清洁,使得滚轮5对不锈钢空心毛管的滚碾效果得到提高。

37.作为本发明的一种实施方式,所述波纹气囊7中心的气孔71垂直向下,波纹气囊7两端的气孔71倾斜朝向不锈钢无缝钢管,且气孔71的倾斜角度随着与远离波纹气囊7的中心而不断减小;工作时,位于不锈钢空心毛管上表面的金属颗粒受到不锈钢空心毛管的支撑而不易掉落,当波纹气囊7内的气体经气孔71喷出时,从波纹气囊7中心气孔71喷出的气体垂直喷向不锈钢空心毛管的上表面,波纹气囊7两侧气孔71喷出的气体喷射向不锈钢空心毛管,从而使得波纹气囊7内的气体均能够集中喷向不锈钢空心毛管,使得波纹气囊7的气体对不锈钢空心毛管的清洁效果得到提高,且随着夹块45对波纹气囊7的不断挤压,使得波纹气囊7内的气体往中间汇聚,此时波纹气囊7两端的气孔71在波纹气囊7的收缩下不断关闭,使得波纹气囊7内的气体集中从中心的气孔71喷出,进而提高了中心气孔71对不锈钢空心毛管的表面的清洁效果,使得不锈钢空心毛管上表面的金属颗粒脱落。

38.作为本发明的一种实施方式,所述二号凹槽474内设有润滑油475;所述矫正块46的外壁开设有斜槽461;所述斜槽461与二号凹槽474连通;所述斜槽461远离二号凹槽474的一端滑动连接有密封塞462;工作时,当滚轮5挤压弧形板6进入二号凹槽474时,弧形板6挤压二号凹槽474内的润滑油475,使得二号凹槽474内的润滑油475经圆孔62喷设在环形槽51的槽壁上,随着滚轮5的转动,润滑油475能够均匀的涂抹在环形槽51的槽壁上;当二号凹槽474内的润滑油475需要添加时,工作人员打开密封塞462,将润滑油475经斜槽461倒入,直至润滑油475充满二号凹槽474,此时将密封塞462塞入斜槽461;本发明通过润滑油475的设置,一方面降低弧形板6和环形槽51之间的摩擦力,使得弧形板6的磨损降低,提高了弧形板6的使用寿命,另一方面降低滚轮5与不锈钢空心毛管之间的摩擦力,使得滚轮5对不锈钢空心毛管的滚碾效果得到提高。

39.具体工作流程如下:

40.控制器控制推动气缸32伸出,使得推动气缸32推动夹头31靠近加工座2,使得夹头31将加工座2伸出的不锈钢空心毛管的一端夹紧,此时控制推动气缸32收缩,使得夹头31拉动不锈钢空心毛管进行冷拔;当夹头31将不锈钢空心毛管拉动至矫正模块4处时,控制器控制一号电机44转动,使得一号电机44驱动螺杆42转动的同时带动两个夹块45相互靠近,使得夹块45下端的矫正块46随夹块45同步靠近,使得矫正块46内的滚轮5在矫正块46的带动下与不锈钢空心毛管接触并夹紧,使得不锈钢空心毛管的外壁与环形槽51贴合,随着夹头31拉动不锈钢空心毛管伸长,不锈钢空心毛管与滚轮5滚动接触,使得滚轮5能够将不锈钢空心毛管表面滚碾平整;当不锈钢空心毛管冷拔结束后,将不锈钢无缝钢管从夹头31取出;此时控制器控制一号电机44反向转动,使得夹块45带动两个滚轮5复位;控制器控制夹块45带动两个滚轮5对不锈钢空心毛管进行夹紧,使得滚轮5与不锈钢空心毛管接触,并且滚轮5

在不锈钢空心毛管的挤压下推动滑块472挤压一号弹簧473往一号凹槽47的槽底方向移动,直至滚轮5与弧形板6接触;使得弧形板6的弧形一端与滚轮5的环形槽51的槽壁贴紧,此时随着滚轮5的转动,弧形板6能够将粘附在滚轮5表面的金属颗粒刮落;控制器控制两个滚轮5相互远离,此时滑块472在一号弹簧473的作用下复位,使得滚轮5在滑块472的带动下与弧形板6远离,此时工作人员将滚轮5表面的推挤的金属颗粒进行清理;当滚轮5与弧形板6接触时,滚轮5推动弧形板6挤压二号弹簧61往二号凹槽474的槽底方向移动,使得二号凹槽474内的气体在弧形板6的挤压下进入圆孔62,从而使得气体经圆孔62喷射在环形槽51的槽壁上,使得贴附在环形槽51槽壁上的灰尘和金属颗粒在气体的吹动下脱落,进而使得弧形板6与环形槽51槽壁之间的贴附紧密;控制器控制两个夹块45相互靠近,使得波纹气囊7受到挤压,此时波纹气囊7内的气体经气孔71向下喷出,使得气体喷射在不锈钢空心毛管的表面,从而使得贴附在不锈钢空心毛管表面的金属颗粒在气体的吹动下脱落,直至滚轮5与不锈钢空心毛管的表面接触并进行滚碾;当工作结束后,控制器控制夹块45相互远离,使得波纹气囊7随夹块45移动的同时,波纹气囊7不断恢复,进而便于下次使用;位于不锈钢空心毛管上表面的金属颗粒受到不锈钢空心毛管的支撑而不易掉落,当波纹气囊7内的气体经气孔71喷出时,从波纹气囊7中心气孔71喷出的气体垂直喷向不锈钢空心毛管的上表面,波纹气囊7两侧气孔71喷出的气体喷射向不锈钢空心毛管,从而使得波纹气囊7内的气体均能够集中喷向不锈钢空心毛管,使得波纹气囊7的气体对不锈钢空心毛管的清洁效果得到提高,且随着夹块45对波纹气囊7的不断挤压,使得波纹气囊7内的气体往中间汇聚,此时波纹气囊7两端的气孔71在波纹气囊7的收缩下不断关闭,使得波纹气囊7内的气体集中从中心的气孔71喷出;当滚轮5挤压弧形板6进入二号凹槽474时,弧形板6挤压二号凹槽474内的润滑油475,使得二号凹槽474内的润滑油475经圆孔62喷设在环形槽51的槽壁上,随着滚轮5的转动,润滑油475能够均匀的涂抹在环形槽51的槽壁上;当二号凹槽474内的润滑油475需要添加时,工作人员打开密封塞462,将润滑油475经斜槽461倒入,直至润滑油475充满二号凹槽474,此时将密封塞462塞入斜槽461。

41.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1