一种能消除变形及降低材料消耗的00Cr22Ni5Mo3N锁圈加工工艺方法与流程

一种能消除变形及降低材料消耗的00cr22ni5mo3n锁圈加工工艺方法

技术领域

1.本发明属于一种锁圈的生产工艺,具体涉及一种能消除变形及降低材料消耗的00cr22ni5mo3n锁圈加工工艺方法。

背景技术:

2.本发明中00cr22ni5mo3n锁圈是一种配合法兰连接的构件,但是在实际生产中发现00cr22ni5mo3n双相不锈钢锁圈存在两大问题,第一、锁圈变形:由于锁圈本身产品的特点,直径大、高度小、壁薄,由于高度太小不便于车刀加工,所以在生产时要将锁圈焊接到一块普钢盲板上再进行加工,但是,在加工过程中,产品尺寸会随着时间变化,全部加工好后与盲板切开后,尺寸又发生变化,而且会出现翘曲椭圆,加工好放置一端时间后还会有变形,合格率较低;第二、材料利用率低,根据单件下料重量和成品重量计算,材料利用率仅为26%,制造成本较高。

3.根据现场实际调查及理论分析,发现以上两大问题的形成原因:

4.锁圈变形,变形意味着产品内部有应力,经分析,共存在以下五种应力,

5.1、焊接应力:锁圈在加工时会与盲板焊接,焊接时会膨胀变形,冷却时收缩,且双相不锈钢与普碳钢的膨胀与收缩系数不同,两者焊接时不是满面焊接,而是隔三寸焊一寸,焊接端有应力,不焊接端无应力,整个锁圈呈现受力不平衡现象。

6.2、组织应力:由于产品原料采用的是00cr22ni5mo3n双相不锈钢,随着加热温度的升高,其内部的α铁素体和γ奥氏体含量比例会发生变化,焊接时温度至少在1350℃,奥氏体/铁素体约为3/7,由于是间隔焊接,未焊接处的奥氏体/铁素体约为4/6或5/5,即焊接处与未焊接处的内部组织不一样。焊接处的奥氏体含量猛增,而α相与γ相相比较体积要大,焊接处密度会降低,因此在锁圈焊接端,各处组织严重不均匀,从而形成严重的组织应力。

7.3、加工过程中的应力:冷加工时,刀头对工件的长时间切削摩擦升温,尤其是双相不锈钢本身材质原因,温度升高会产生热胀冷缩,导致产品轻微变形。

8.4、固定工具卡具松紧不均衡:大直径薄壁工件,如果固定工件的卡具松紧不均匀,其在加工过程中会使工件产生一定量的弹性变形,当工件加工完成后,卸掉卡具,弹性变形恢复,工件尺寸精度要求比较严时,必然出现尺寸不合格。

9.5、固溶处理应力:固溶处理00cr22ni5mo3n锁圈的温度是1050℃,在水池进行快速冷却,即在10分钟内有1050℃冷却到室温,这个过程在工件内部产生了各种铁素相,内部组织多而杂,必然会产生很大的应力,但是之后没有进行时效处理,仅靠自然时效,至少需要三个月时间才能完全释放出来,因此在加工过程,发货前到库存,甚至使用过程中发生变形,尤其此类大直径薄壁环件最为严重。

10.材料利用低原因主要有以下两个原因:

11.1、锻造温度不合理:00cr22ni5mo3n开锻温度和普碳钢一样为1200℃,停锻温度也和普碳钢一样为800

‑

850℃,而双相不锈钢在1300℃以上会出现δ相铁素体,它是一个高温

段的脆性相,而950℃会析出α相铁素体,它是一个低温段的脆性相,如果温度控制不精准,锻造温度稍微高或低一点,锁圈表面就会出现大量裂纹,如果出现裂纹,只有加大加工余量,材料利用率必然降低。

12.2、锻造成形方法不合适:公司生产00cr22ni5mo3n锁圈的方法是采用锻锤制坯,锻锤马杠扩孔成型,但是由于此锁圈内外侧均有一个斜角,使用这个方法只能将产品锻造成一个圆柱筒,成品壁厚较薄,内外侧的两个斜角用料甚至超过成品用料,大大增加了材料的消耗。

技术实现要素:

13.根据以上分析,本发明提供了一种能消除变形及降低材料消耗的00cr22ni5mo3n锁圈加工工艺方法,利用倍尺连锻、锻锤制坯、碾环机成形的方法进行生产,同时,准确控制锻造温度与过程处理温度,来解决上述背景技术中的不足。

14.为了达成上述目的,本发明提供了一种一种能消除变形及降低材料消耗的00cr22ni5mo3n锁圈加工工艺方法,其特征在于,所述工艺方法包括:

15.坯料确定,使用双相不锈00cr22ni5mo3n方形原料轧制,采用倍尺连锻的方式进行锻造;本发明技术方法主要是针对00cr22ni5mo3n锁圈的生产工艺进行改进;

16.坯料尺寸确定,根据连锻件数、单件坯料尺寸、切口尺寸以及夹持尺寸选择坯料尺寸;根据连锻件数、单件坯料尺寸、切口尺寸以及夹持尺寸选择坯料尺寸;根据碾环机的可轧工件高度和轧制能力确定连锻件数;

17.坯料加热,对所述锻坯原料加热,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h,得到加热后坯料;

18.锻锤制坯,将所述加热后坯料进行使用锻锤进行初步锻造,得到初坯件;

19.碾环机成形,制作专用的碾环机主轴模和芯轴模,将所述初坯件利用碾环机进行多件连碾,并进行多次回炉过火碾环,回火时温度低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,得到锁圈型钢;

20.固溶处理,将所述锁圈型钢加热到1030~1120℃保持,保温1.5h~2h后将工件温度快速冷却到室温,得到固溶处理坯件;

21.人工时效处理,将所述固溶处理坯件在550~600℃下进行放置处理2h,之后冷却到常温,得到时效处理坯件;

22.机加工,将效处理坯件切割得到多件锁圈,并对锁圈表面进行加工处理,得到成品。

23.其中,所述坯料尺寸确定工序中,所述夹持尺寸至少为20mm,所述切口尺寸至少为10mm。夹持尺寸为预留车床卡具的夹持高度,切口尺寸则是多件连轧后将多件锁圈分离开来,同时所述夹持尺寸至少为20mm,所述切口尺寸至少为10mm,这样,与之前相比,每件的高度余量也有之间的单边20mm两件合集40mm变为一个切口10mm,节约300mm的材料损失。

24.其中,所述坯料加热工序中,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h。850℃之前限制加热速度,减少坯料内的热应力,避免因热应力大造成工件破裂。

25.其中,所述锻锤制坯工序中,坯料先倒棱,再滚圆,最后镦粗冲孔。坯料为方形,先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔。

26.其中,所述碾环机成形工序中,碾环机成形工序中,所述碾环机主轴模的外侧设有多个上下堆叠的截面为锯齿状的压环,所述压环多个上下堆叠,锯齿倾斜向上,所述所碾环机芯轴模的外侧同样设有上下堆叠的多个截面为锯齿状的压环,锯齿倾斜向下,主轴模和芯轴摸的材质均为5crmnmo。

27.碾环机的主轴模和芯轴摸为特制专用,其中所述主轴模外侧设有多个上下堆叠的截面为锯齿状的压环,所述压环多个上下堆叠,锯齿倾斜向上,所述芯轴模外侧同样设有上下堆叠的多个截面为锯齿状的压环,锯齿倾斜向下,主轴模和芯轴摸的材质均为5crmnmo。在碾环机成形过程中,由于要将锁圈内外侧的两个斜边碾环出来,由此对主轴模和芯轴模进行专门设计,将其外侧形状设置为倾斜的锯齿形,内外侧同时碾环,将锁圈的斜边碾环出来。

28.其中,所述碾环机成形工艺中,初坯件需要经过三次回炉过火并碾环后才可成形,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,第一次回炉过火时在600℃时保温2h,在850℃时保温2h,最后加热到1150℃时保温2h,之后进行碾环,第二次回炉过火时前面保温流程一样,在1150℃时保温1.5h,之后进行第二次碾环,第三次回炉过火时在1150℃保温1h,之后进行第三次碾环。本发明涉及的产品为大直径薄壁环件,其成形流程较为复杂,因此回炉过火三次并碾环三次才可成形。

29.进一步的,所述碾环机成形工序中,回炉过火过程如果是红坯装炉回火时,850℃保温可以取消。

30.其中,所述固溶处理工序中,固溶处理装炉时必须多支点放平,固溶处理完毕出炉时,必须用专用吊具平行吊起,同时快速冷却时间不超过10分钟。将锁圈保持在水平状态,避免产品变形。

31.其中,所述时效处理工序中,装炉加热也必须多支点放平。同样的,避免锁圈在加热过程中变形。

32.其中,碾环机成形工艺中,除第一次回炉过火时,其余两次回炉时环件必须平放在炉底,不允许倾斜或竖直放置。

33.与现有技术相比,使用本发明专利的有益效果在于:

34.1、对锁圈型钢成形工艺中坯料加热的温度、升温速度、保温时间进行严格控制,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,最终的开端温度为1150℃,减少由于加热速度过快造成的热应力影响,防止对工件内部结构产生影响并造成工件破碎;

35.2、碾环机成形后选择合适的温度对锁圈进行固溶处理和人工时效处理,控制固溶处理温度在1030~1120℃,人工时效处理温度在550~600℃,并严格限制保温时间和冷却时间,减少高温脆性相和低温脆性相的出现和占比,稳定内部组织,降低因不同相之间产生的各种残余应力,减少产品变形;

36.3、使用倍尺连轧的方式对锁圈进行锻造成形,并在选择坯料时预留出足够的夹持长度和切割长度,取消焊接工序,减少因焊接造成的变形,同时减少焊接后切割的用料浪费;

37.4、新增加碾环机成形工艺,制作专用的主轴模和芯轴模,采用三火连碾的碾环方式,利用主轴模和芯轴摸的特殊锯齿形来轧制锁圈内外侧的斜边,减少材料浪费。

附图说明

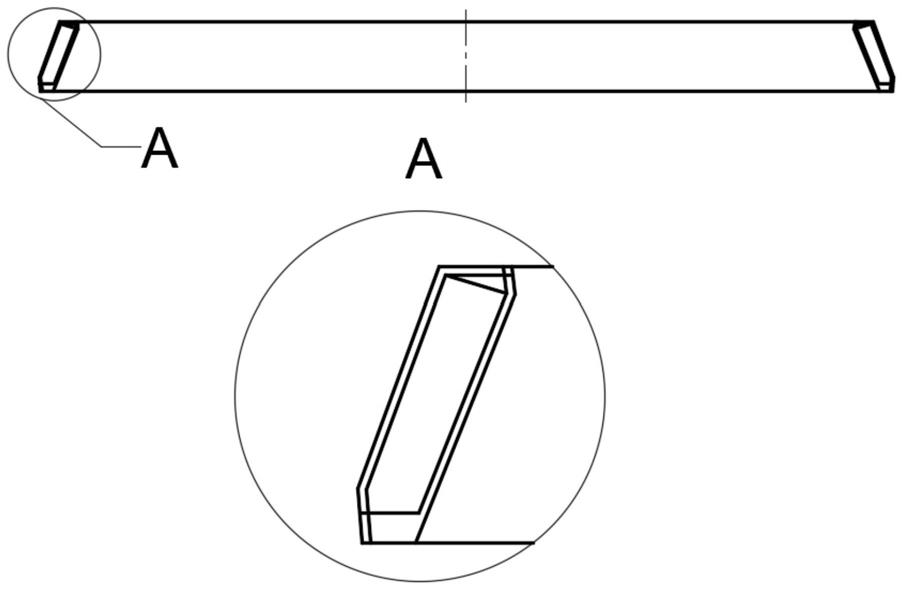

38.图1为本发明专利中00cr22ni5mo3n锁圈的结构示意图。

39.图2为本发明专利中碾环机主轴模剖视图。

40.图3为本发明专利中碾环机芯轴模剖视图。

41.图4为本发明专利中00cr22ni5mo3n锁圈制坯烧钢工艺图。

42.图5为本发明专利中00cr22ni5mo3n锁圈辗环烧钢工艺图。

43.图6为本发明专利中00cr22ni5mo3n双相不锈钢的连续冷却转变曲线。

44.图7为本发明专利的工艺流程图。

具体实施方式

45.为了使本发明的目的、技术方案以及有益效果更加清楚明白,下面将结合附图对本发明技术方案进行详细描述。

46.为了达成上述目的,针对现有锁圈的生产过程中易变形、材料利用率低的问题,本发明提供了一种能消除变形及降低材料消耗的00cr22ni5mo3n锁圈加工工艺方法,如图7,所述工艺方法包括:

47.坯料确认,使用双相不锈00cr22ni5mo3n方形原料轧制,采用倍尺连锻的方式进行锻造;本发明技术方法主要是针对00cr22ni5mo3n锁圈的生产工艺进行改进。

48.坯料尺寸确定,根据连锻件数、单件坯料尺寸、切口尺寸以及夹持尺寸选择坯料尺寸;根据碾环机的可轧工件高度和轧制能力确定连锻件数,在本实施例中,选择两件连轧,同时所述夹持尺寸至少为20mm,所述切口尺寸至少为10mm,这样,与之前相比,每件的高度余量也有之间的单边20mm两件合集40mm变为一个切口10mm,节约30mm的材料损失。

49.坯料加热,对所述锻坯原料加热,如图4,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h,得到加热后坯料,之后进入锻锤制坯工序;在坯料加热阶段,850℃之前限制加热速度,是因为加热速度越快,坯料表面与中心的温度差越大,热应力则越大,限制加热速度是为了减少坯料内的热应力,避免因热应力大造成工件破裂,而中间的保温流程则是在加热一段时间后在固定温度下稳定双相不锈钢内部的热应力。

50.锻锤制坯,将所述加热后坯料使用锻锤进行初步锻造,因加热后坯料为方形,锻造过程为:先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔,可减少棱角部位出现裂纹,得到初坯件。

51.碾环机成形,将所述初坯件利用碾环机多次碾环,得到锁圈型钢,在碾环机成形工序中,碾环机的主轴模和芯轴模为特制专用,其中所述主轴模外侧设有多个上下堆叠的截面为锯齿状的压环,所述压环两个上下堆叠,锯齿倾斜向上,所述芯轴模外侧同样设有上下堆叠的两个截面为锯齿状的压环,锯齿倾斜向下,如图2和图3,主轴模和芯轴摸的材质均为5crmnmo。在碾环机成形过程中,由于要将锁圈内外侧的两个斜边碾环出来,由此对主轴模和芯轴模进行专门设计,将其外侧形状设置为倾斜的锯齿形,内外侧同时碾环,芯轴在锁圈

内侧碾环内侧的斜边,主轴提供碾环动力并将锁圈外侧的斜边碾环出来,以减少后续切割造成的材料浪费。

52.固溶处理,将所述锁圈型钢加热到1030~1120℃保持,保温1.5h~2h后将工件温度快速冷却到室温,得到固溶处理坯件;在经过前期锻造烧钢和碾环烧钢工艺后,该双相不锈钢在350~975℃加热后会产生cr2n、α、σ等脆性相,会影响钢的力学性能和耐腐蚀性能,为了避免这些相的析出,因此需要在热成型后在1030~1120℃温度范围内进行固溶热处理,之后快速冷却才可达到铁素体面积分数为40%~50%的双相组织,获得比较高的强度和比较好的塑性,此处快速冷却采用水冷。

53.人工时效处理,将所述固溶处理坯件在550~600℃下放置处理2h,之后冷却到常温,得到时效处理坯件;不锈钢经固溶处理后,因溶解在固溶体中的溶质元素来不及沉淀析出,形成不稳定过饱和固溶体,影响不锈钢的硬度和表面性能,还会影响产品尺寸,当加热至一定温度保温时,可加速其沉淀析出过程,将内部的固溶体中强化快速析出,使合金强韧化,改善使用性能,经固溶处理后,具有α+γ双相组织的不锈钢,再经400

‑

550℃长时间加热,铁素体内会发生α—α'转变,而α'相是一种硬而脆的物质,所以一旦α'相出现,钢的硬度增加,韧性下降,通常叫做475℃脆性区,因此人工时效处理时应避开这个475℃脆性区,一般选择550—600℃进行时效处理,时效处理之后使用停电炉冷的方法进行降温,降到100℃时出炉冷却。

54.机加工,在经过锻造成形并做性能处理后,因本发明方案采用的是倍尺连锻的方法进行生产,先对时效处理坯件进行切割处理得到多件锁圈,然后对所锁圈进行表面处理,得到成品锁圈,如图1。

55.其中,所述碾环机成形工序中,初坯件需要经过三次回炉过火并碾环后才可成形,如图5,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,第一次回炉过火时在600℃时保温2h,在850℃时保温2h,最后加热到1150℃时保温2h,之后进行碾环,第二次回炉过火时前面保温流程一样,在1150℃时保温1.5h,之后进行第二次碾环,第三次回炉过火时在1150℃保温1h,之后进行第三次碾环,辗环时,除第一火以外,回炉烧钢时环件必须平放在炉底,不允许斜着,或立着放置,以防环件变形,二火三火辗环时,取料机放置环件时,要注意环件与主轴芯轴之间的间距,要尽可能小,主轴和芯轴底盘保证平整光滑,防止将环件翻卷。本发明涉及的产品为大直径薄壁环件,内外侧还分别带有斜边,其成形流程较为复杂,因此回炉过火三次并碾环三次才可成形。

56.进一步的,碾环机成形工序中回炉过火过程如果是红坯装炉回火时,850℃保温可以取消。

57.其中,所述固溶处理工序中,固溶处理装炉时必须多支点放平,固溶处理完毕锁圈型钢出炉时,必须用专用吊具平行吊起,为了保证锁圈型钢在固溶处理过程中不会发生变形,其进炉和出炉必须为平行进出。

58.进一步的,在所述固溶处理工序中,固溶处理完毕后的锁圈型钢出炉后需要进行快速冷却,根据如图6所示的冷却转变曲线,其冷却时间不能超过10分钟,超过10分钟后会产生α铁素体脆性相,影响锁圈型钢的性能,更进一步可能会影响下一步时效处理工序的效果。

59.其中,所述时效处理工序中,在装炉加热也必须多支点放平,同样的,避免锁圈在

加热过程中变形。

60.下面,详细描述本发明所提供的一种能消除变形及降低材料消耗的00cr22ni5mo3n锁圈加工工艺方法,下面列出其在不同情况下的加工工艺:

61.实施例1:

62.s1、坯料尺寸确定,两件连锻连碾,原料为方形锻坯,夹持尺寸为20mm,切口尺寸为10mm;

63.s2、坯料加热,对所述锻坯原料加热,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h;

64.s3、锻锤制坯,加热后坯料为方形,先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔,得到初坯件;

65.s4、碾环机成形,使用特制专用的主轴模和芯轴模,经过三次回炉过火和碾环,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,第一次回炉过火时在600℃时保温2h,在850℃时保温2h,最后加热到1150℃时保温2h,之后进行碾环,第二次回炉过火时前面保温流程一样,在1150℃时保温1.5h,之后进行第二次碾环,第三次回炉过火时在1150℃保温1h,三火完成;

66.s5、固溶处理,固溶温度为1030℃,保温1.8h,之后在10分钟内将工件由1030℃水冷降到室温,装炉出炉时必须保证环件始终水平放置;

67.s6、人工时效处理,时效温度为550℃,炉内多支点放平,保温2h,之后停电炉冷,降到100℃时出炉冷却到室温;

68.s7、机加工,对工件表面处理并切割,得到两件成品锁圈。

69.实施例2:

70.s1、坯料尺寸确定,两件连锻连碾,原料为方形锻坯,夹持尺寸为20mm,切口尺寸为10mm;

71.s2、坯料加热,对所述锻坯原料加热,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h;

72.s3、锻锤制坯,加热后坯料为方形,先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔,得到初坯件;

73.s4、碾环机成形,使用特制专用的主轴模和芯轴模,经过三次回炉过火和碾环,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,第一次回炉过火时在600℃时保温2h,在850℃时保温2h,最后加热到1150℃时保温2h,之后进行碾环,第二次回炉过火时前面保温流程一样,在1150℃时保温1.5h,之后进行第二次碾环,第三次回炉过火时在1150℃保温1h,三火完成;

74.s5、固溶处理,固溶温度为1050℃,保温1.5h,之后在10分钟内将工件由1050℃水冷降到室温,装炉出炉时必须保证环件始终水平放置;

75.s6、人工时效处理,时效温度为580℃,炉内多支点放平,保温2h,之后停电炉冷,降到100℃时出炉冷却到室温;

76.s7、机加工,对工件表面处理并切割,得到两件成品锁圈。

77.实施例3:

78.s1、坯料尺寸确定,两件连锻连碾,原料为方形锻坯,夹持尺寸为20mm,切口尺寸为10mm;

79.s2、坯料加热,对所述锻坯原料加热,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h;

80.s3、锻锤制坯,加热后坯料为方形,先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔,得到初坯件;

81.s4、碾环机成形,使用特制专用的主轴模和芯轴模,经过三次回炉过火和碾环,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,第一次回炉过火时在600℃时保温2h,在850℃时保温2h,最后加热到1150℃时保温2h,之后进行碾环,第二次回炉过火时前面保温流程一样,在1150℃时保温1.5h,之后进行第二次碾环,第三次回炉过火时在1150℃保温1h,三火完成;

82.s5、固溶处理,固溶温度为1120℃,保温2h,之后在10分钟内将工件由1120℃水冷降到室温,装炉出炉时必须保证环件始终水平放置;

83.s6、人工时效处理,时效温度为600℃,炉内多支点放平,保温2h,之后停电炉冷,降到100℃时出炉冷却到室温;

84.s7、机加工,对工件表面处理并切割,得到两件成品锁圈。

85.实施例4:

86.s1、坯料尺寸确定,两件连锻连碾,原料为方形锻坯,夹持尺寸为20mm,切口尺寸为10mm;

87.s2、坯料加热,对所述锻坯原料加热,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,在600℃时保温2h,在850℃时保温4h,最后加热到1150℃时保温4h;

88.s3、锻锤制坯,加热后坯料为方形,先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔,得到初坯件;

89.s4、碾环机成形,使用特制专用的主轴模和芯轴模,经过三次回炉过火和碾环,在低于850℃前升温速度小于100℃/h,高于850℃以后升温速度不限,第一次回炉过火时在600℃时保温2h,在850℃时保温2h,最后加热到1150℃时保温2h,之后进行碾环,第二次回炉过火时前面保温流程一样,在1150℃时保温1.5h,之后进行第二次碾环,第三次回炉过火时在1150℃保温1h,三火完成;

90.s5、固溶处理,固溶温度为950℃,保温2h,之后在10分钟内将工件由950℃水冷降到室温,装炉出炉时必须保证环件始终水平放置。

91.s6、人工时效处理,时效温度为500℃,炉内多支点放平,保温2h,之后停电炉冷,降到100℃时出炉冷却到室温;

92.s7、机加工,对工件表面处理并切割,得到两件成品锁圈。

93.实施例5:

94.s1、坯料尺寸确定,两件连锻连碾,原料为方形锻坯,夹持尺寸为20mm,切口尺寸为10mm;

95.s2、坯料加热,对所述锻坯原料加热,将原料快速加热到1150℃,保温4h;

96.s3、锻锤制坯,加热后坯料为方形,先将边角倒棱,之后将坯料锻成圆柱形,最后在圆柱中心冲孔,得到初坯件;

97.s4、碾环机成形,使用特制专用的主轴模和芯轴模,经过三次回炉过火和碾环,每次均快速加热到1150℃时保温2h,之后进行碾环,三火完成;

98.s5、固溶处理,固溶温度为1120℃,保温2h,之后在10分钟内将工件由1120℃水冷降到室温,装炉出炉时必须保证环件始终水平放置;

99.s6、人工时效处理,时效温度为600℃,炉内多支点放平,保温2h,之后停电炉冷,降到100℃时出炉冷却到室温;

100.s7、机加工,对工件表面处理并切割,得到两件成品锁圈。

101.将以上实施例中得到的成品锁圈进行变形量与材料利用率指标对比,成品重量为116.7k

g

,成品的上下限为

‑

0.1~0.4mm,如表1所示:

102.表1实施例各指标对比

103.质量指标实施例1实施例2实施例3实施例4实施例5尺寸上限/mm0.30.20.41.50.8尺寸下限/mm

‑

0.1

‑

0.05

‑

0.1

‑1‑

0.4下料重量/kg530490550700650材料利用率/%44%48%42%33%36%

104.通过上述实施例对比分析,其中实施例1~3满足本发明的范围,因此其尺寸上下限满足

‑

0.1~0.4mm范围内,材料利用率对比现有技术提升均较高,其中实施例3其固溶温度和时效温度均采用的较高,因此其整体下料重量较多,但其尺寸上下限仍满足成品要求,可以用作生产。

105.另外两个实施例4和实施例5,其中的固溶温度、时效温度、坯料加热方式和碾环成形回炉过火加热方式偏离了本发明的范围,因此其尺寸上下限以及材料利用率不满足需求,下面详细说明。

106.实施例4中,固溶温度为950℃,时效处理温度为500℃,因该双相不锈钢在950℃下加热后会产生cr2n、d、σ等高温脆性相,会影响钢的力学性能和耐腐蚀性能,时效处理在500℃下会产生α

′

相低温脆性相,脆性相的出现会导致表面出现裂纹较多,为了减少裂纹,只有加大加工余量,加大余量材料利用率必然降低,同时,内部脆性相会影响产品的表面的稳定性,其尺寸精度会大幅度降低,无法满足成品锁圈精度要求,同时,表面性能检测后,该实施例的成品表面强度与耐腐蚀性能也不满足要求。

107.实施例5中,将锻坯加热温度直接加热到1150℃,碾环回火温度同样直接加热到1150℃,中间未进行保温与限制加热速度,直接加热,未限制加热速度,加热速度越快,坯料表面与中心的温度差越大,热应力则越大,工件越容易破裂,因此同样需要加大加工余量,材料利用率同样降低,同时,由于内部热应力影响,尺寸精度也会降低,无法满足成品锁圈精度需求,同时,最终成品表面存在少数裂纹,成品无法满足要求。

108.在实际生产中,还应注意以下几方面:

109.在冲孔时,要确认坯料的纤维方向,否则坯料芯部的最不纯净部分就会暴露在锻件表面,会引起表面严重裂纹,如果纤维方向正确,冲孔的时候第一可冲掉芯部一部分最不

纯净的钢;第二加大了芯部的变形量,使其更加致密。

110.在修整或中间出现故障需要返炉烧钢时,根据具体情况确定烧钢时间,扩孔量不大的时候,由于锁圈壁太薄,一般控制在5

‑

10分钟,不宜时间太长,以防环件太软难以加工。

111.通过上述方案,生产工艺使用倍尺连锻,锻锤制坯、碾环机成形的流程,并严格控制生产温度和处理工序,解决了现有锁圈的生产过程中易变形、材料利用率低的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1