结合热处理过程的铜/钢双金属复合结构件及制备方法

1.本发明属于金属材料增材制造领域,具体涉及一种结合热处理过程的铜/钢双金属复合结构件,还涉及该种结合热处理过程的铜/钢双金属复合结构件的制备方法。

背景技术:

2.随着工业制造技术的快速发展,单一材料的结构已然无法满足工程领域的服役要求,各种零件结构逐步向梯度化、多功能化方向发展。因此,铜/钢异种金属复合件的发展便成为一种趋势,不仅可以使两种材料的优势得以充分发挥,也可以降低金属铜的使用量,从而降低企业的生产制造成本。但大多数铜/钢复合件的制备都是以板材对接焊为主,无法实现复杂零部件的一次成型;而电弧增材制造技术区别于传统的加工制造技术,它是以电弧作为热源,根据路径设计逐层沉积以达到规定形状的制造技术。由于其成型件具有致密度高、冶金结合性良好,且沉积效率和材料利用率较高,因此,该技术被广泛应用于航空、航天、化工等领域中复杂零件的制备。但成型件的综合力学性能经常达不到服役要求,主要原因主要有以下两个方面。第一,电弧增材过程中热量积累严重,导致晶粒粗化严重;第二,由于铜/钢异种材料的热物理性质差异较大,使得成型件在之后的冷却过程中内部具有较大的残余应力,影响结构件的强度。

技术实现要素:

3.本发明的目的是提供一种结合热处理过程的铜/钢双金属复合结构件的制备方法,该方法提高了成型件的表面硬度,降低了铜钢界面结合区域残余应力,提高了成型件的综合力学性能,提高了产品的服役可靠性。

4.本发明的第二个目的是提供一种结合热处理过程的铜/钢双金属复合结构件。

5.本发明所采用的技术方案是,结合热处理过程的铜/钢双金属复合结构件的制备方法,具体操作步骤为:

6.步骤1:选择低碳钢作为增材制备的基板材料,并采用机械清理的方法去除表面杂质;

7.步骤2:选择型号为er50

‑

6、h08mna或er49

‑

1的碳钢焊丝作为钢侧用原料;选择型号为s201、hs211或hs216的焊丝作为用铜侧用原料;选择自制cu

‑

ni药芯焊丝作为过渡层用原料;按照先钢侧,然后过渡层,最后铜侧的顺序,采用层间往返式增材工艺进行堆积,得到成型件;

8.步骤3:采用机械打磨和线切割结合的方式,对步骤2得到的成型件表面进行处理;

9.步骤4:对步骤3中所制备的成型件进行热处理。

10.本发明的特征还在于,

11.步骤1中,低碳钢的型号为q345b、q275或q235。

12.步骤2中,cu

‑

ni药芯焊丝包括有焊皮及药芯,焊皮为宽度7mm的t2纯铜带,药芯成分为100%的镍粉,镍粉的颗粒度为100

‑

200目。

13.步骤2中,钢侧用焊丝的规格为φ1.2

‑

1.6mm;铜侧用焊丝的规格为φ1.2

‑

1.6mm;过渡层用焊丝的规格为φ1.2

‑

1.6mm。

14.步骤2中,增材工艺具体参数为:

①

钢侧:钢侧的堆积层数为15~20层;具体的工艺参数为:焊接电流为175~205a,焊接电压为20~25v,焊丝干伸长度10~15mm,焊接速度为5~8mm/s;保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量15~20l/min;

②

过渡层:过渡层金属堆积层数为1~2层,具体的工艺参数为:焊接电流为210~235a,电压为22~26v,焊接速度4~6mm/s,焊丝干伸长度10~15mm;

③

铜侧:铜侧的堆积层数为15~20层;具体的工艺参数为:焊接电流为220~245a,焊接电压为23~27v,焊丝干伸长度10~15mm,焊接速度4~6mm/s;

15.其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量15~20l/min。

16.步骤2中,为提高结构件的成型质量,增材过程中设置一定的摆弧参数。其中,焊接过程中摆动幅度均为3~3.6mm,摆弧频率均为4~4.5hz。

17.步骤3中,成型件表面进行处理后的粗糙度为1.6

‑

1.8。

18.步骤4中,对成型件的热处理工艺具体为:800~850℃淬火,保温30~60min,水冷;然后进行400~450℃回火,保温60~80min后,随炉冷却。

19.本发明所采用的第二种技术方案是,结合热处理过程的铜/钢双金属复合结构件,由上述制备方法制备得到。

20.本发明的有益效果是:

21.(1)本发明复合件以ni为铜/钢双金属过渡层的主要组元,可以提高界面的冶金结合性能,实现梯度过渡。

22.(2)本发明方法采用层间往复式增材方式,可以避免收弧处的塌陷问题,提高成型件的质量。

23.(3)本发明方法中对成型件进行热处理,可以细化晶粒、降低残余应力,大大提高增材件的服役性能。其中,淬火可以大大提高成型件的表面硬度,回火可以改善组织、降低残余应力。

附图说明

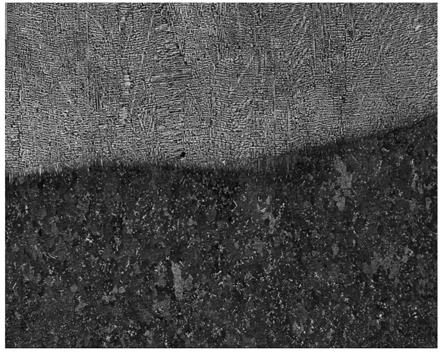

24.图1为本发明实施例3所制备的铜/钢双金属复合结构件铜侧显微组织形貌图;

25.图2为本发明实施例3所制备的铜/钢双金属复合结构件梯度过渡界面的宏观形貌。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。

27.本发明提供一种结合热处理过程的铜/钢双金属复合结构件的制备方法,具体操作步骤为:

28.步骤1:选择低碳钢作为增材制备的基板材料,并采用机械清理的方法去除表面杂质;

29.步骤1中,低碳钢的型号为q345b、q275或q235。

30.步骤2:选择型号为er50

‑

6、h08mna或er49

‑

1的碳钢焊丝作为钢侧用原料;选择型号为s201、hs211或hs216的焊丝作为用铜侧用原料;选择自制cu

‑

ni药芯焊丝作为过渡层用原料;按照先钢侧,然后过渡层,最后铜侧的顺序,采用层间往返式增材工艺进行堆积,得到成型件;

31.步骤2中,cu

‑

ni药芯焊丝包括有焊皮及药芯,焊皮为宽度7mm的t2纯铜带,药芯成分为100%的镍粉,镍粉的颗粒度为100

‑

200目。

32.步骤2中,钢侧用焊丝的规格为φ1.2

‑

1.6mm;铜侧用焊丝的规格为φ1.2

‑

1.6mm;过渡层用焊丝的规格为φ1.2

‑

1.6mm。

33.步骤2中,增材工艺具体参数为:

①

钢侧:钢侧的堆积层数为15~20层;具体的工艺参数为:焊接电流为175~205a,焊接电压为20~25v,焊丝干伸长度10~15mm,焊接速度为5~8mm/s;保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量15~20l/min;

②

过渡层:过渡层金属堆积层数为1~2层,具体的工艺参数为:焊接电流为210~235a,电压为22~26v,焊接速度4~6mm/s,焊丝干伸长度10~15mm;

③

铜侧:铜侧的堆积层数为15~20层;具体的工艺参数为:焊接电流为220~245a,焊接电压为23~27v,焊丝干伸长度10~15mm,焊接速度4~6mm/s;其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量15~20l/min。

34.步骤2中,为提高结构件的成型质量,增材过程中设置一定的摆弧参数。其中,焊接过程中摆动幅度均为3~3.6mm,摆弧频率均为4~4.5hz。

35.步骤2中,每道沉积层必须进行必要的机械清理,防止夹杂。

36.步骤3:采用机械打磨和线切割结合的方式,对步骤2得到的成型件表面进行处理;

37.步骤3中,成型件表面进行处理后的粗糙度为1.6

‑

1.8。

38.步骤4:对步骤3中所制备的成型件进行热处理,即得。

39.步骤4中,对成型件的热处理工艺具体为:800~850℃淬火,保温30~60min,水冷;然后进行400~450℃回火,保温60~80min后,随炉冷却。

40.本发明还提供一种结合热处理过程的铜/钢双金属复合结构件,由上述制备方法制备得到。

41.各个实施例中经步骤3处理后得到的未热处理前界铜钢界面结合区域的残余应力为280~320mpa。

42.实施例1

43.步骤1,基板材料的选择与表面处理。选用q345b作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

44.步骤2,增材工艺与原料的选择。选择钢侧、铜侧以及过渡层三种原料分别为er50

‑

6碳钢焊丝、s201焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.2mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为18层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为175a,焊接电压为20v,焊丝干伸长度15mm,焊接速度为5mm/s,保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量15l/min;

②

过渡层:过渡层金属堆积层数为2层,具体的工艺参数为:焊接电流为210a,电压为22v,焊接速度4mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为220a,焊接电压为23v,焊丝干伸长度

15mm,焊接速度4mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量15l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

45.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.6。

46.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:800℃淬火,保温30min,水冷;然后进行400℃回火,保温60min后,随炉冷却。

47.实施例1中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好,铜侧柱状晶组织有一定程度的细化。经热处理后,铜侧显微硬度达到了127.8hv

0.1

,界面平均残余应力为245mpa。

48.实施例2

49.步骤1,基板材料的选择与表面处理。选用q345b作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

50.步骤2,增材工艺与原料的选择。选择钢侧、铜侧以及过渡层三种原料分别为er50

‑

6碳钢焊丝、s201焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.6mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为15层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为180a,焊接电压为21v,焊丝干伸长度15mm,焊接速度为5.5mm/s,保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量16l/min;

②

过渡层:过渡层金属堆积层数为1层,具体的工艺参数为:焊接电流为215a,电压为23v,焊接速度4.5mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为225a,焊接电压为24v,焊丝干伸长度15mm,焊接速度4.5mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量15l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

51.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.8。

52.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:810℃淬火,保温40min,水冷;然后进行410℃回火,保温60min后,随炉冷却。

53.实施例2中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好。经热处理后,铜侧显微硬度达到了132.5hv

0.1

,残余应力为215mpa。

54.实施例3

55.步骤1,基板材料的选择与表面处理。选用q345b作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

56.步骤2,增材工艺与原料的选择。选择钢侧、铜侧以及过渡层三种原料分别为er50

‑

6碳钢焊丝、s201焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.2mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为18层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为190a,焊接电压为22v,焊丝干伸长度15mm,焊接速度为6mm/s,保护气体为:体积分数为90%ar+体

积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量18l/min;

②

过渡层:过渡层金属堆积层数为1层,具体的工艺参数为:焊接电流为225a,电压为24v,焊接速度5mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为230a,焊接电压为25v,焊丝干伸长度15mm,焊接速度5mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量18l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

57.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.7。

58.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:820℃淬火,保温45min,水冷;然后进行420℃回火,保温65min后,随炉冷却。

59.实施例3中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好,实现了明显的梯度过渡,且冶金结合较好,如附图1、2所示。经热处理后,铜侧柱状晶组织发生了明显的细化现象,如附图2所示,铜侧显微硬度达到了147.6hv

0.1

,残余应力为195mpa。

60.实施例4

61.步骤1,基板材料的选择与表面处理。选用q235作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

62.步骤2,增材工艺与原料的选择。钢侧、铜侧以及过渡层三种原料分别为er50

‑

6碳钢焊丝、s201焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.4mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为20层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为200a,焊接电压为23v,焊丝干伸长度15mm,焊接速度为6.5mm/s,保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量18l/min;

②

过渡层:过渡层金属堆积层数为1层,具体的工艺参数为:焊接电流为230a,电压为25v,焊接速度5.5mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为240a,焊接电压为26v,焊丝干伸长度15mm,焊接速度5.5mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量18l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

63.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.6。

64.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:830℃淬火,保温50min,水冷;然后进行430℃回火,保温70min后,随炉冷却。

65.实施例4中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好。经热处理后,铜侧显微硬度达到了125.8hv

0.1

,残余应力为236mpa。

66.实施例5

67.步骤1,基板材料的选择与表面处理。选用q275作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

68.步骤2,增材工艺与原料的选择。选择钢侧、铜侧以及过渡层三种原料分别为er50

‑

6碳钢焊丝、s201焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.2mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为19层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为205a,焊接电压为25v,焊丝干伸长度15mm,焊接速度为8mm/s,保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量20l/min;

②

过渡层:过渡层金属堆积层数为2层,具体的工艺参数为:焊接电流为235a,电压为26v,焊接速度6mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为245a,焊接电压为27v,焊丝干伸长度15mm,焊接速度6mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量20l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

69.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.8。

70.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:850℃淬火,保温60min,水冷;然后进行450℃回火,保温80min后,随炉冷却。

71.实施例5中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好。经热处理后,铜侧显微硬度为127.5hv

0.1

,残余应力为245mpa。

72.实施例6

73.步骤1,基板材料的选择与表面处理。选用q345b作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

74.步骤2,增材工艺与原料的选择。选择钢侧、铜侧以及过渡层三种原料分别为h08mna碳钢焊丝、hs211焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.2mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为18层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为175a,焊接电压为20v,焊丝干伸长度15mm,焊接速度为5mm/s,保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量15l/min;

②

过渡层:过渡层金属堆积层数为2层,具体的工艺参数为:焊接电流为210a,电压为22v,焊接速度4mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为220a,焊接电压为23v,焊丝干伸长度15mm,焊接速度4mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量15l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

75.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.6。

76.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:800℃淬火,保温30min,水冷;然后进行400℃回火,保温60min后,随炉冷却。

77.实施例6中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好,铜侧柱状晶组织有一定程度的细化。经热处理后,铜侧显微硬度达到了126.5hv

0.1

,界面平均残余应力为246mpa。

78.实施例7

79.步骤1,基板材料的选择与表面处理。选用q345b作为增材的基板材料,其规格为:长

×

宽

×

厚=200

×

120

×

5mm。对基本表面进行机械打磨,去除表面杂质、油污。

80.步骤2,增材工艺与原料的选择。选择钢侧、铜侧以及过渡层三种原料分别为er49

‑

1碳钢焊丝、hs216焊丝、自制cu

‑

ni药芯焊丝,其丝径规格均为φ1.2mm。其中,cu

‑

ni药芯焊丝的外皮材料为宽度7mm的t2纯铜带,药粉成分为100%的纯ni粉,镍粉的颗粒度为100目。铜侧、钢侧的堆积层数为18层。双金属材料的制备工艺参数具体为:

①

钢侧:焊接电流为175a,焊接电压为20v,焊丝干伸长度15mm,焊接速度为8mm/s,保护气体为:体积分数为90%ar+体积分数为10%co2的混合气体,以上组分体积百分比之和为100%,气体流量15l/min;

②

过渡层:过渡层金属堆积层数为2层,具体的工艺参数为:焊接电流为210a,电压为22v,焊接速度4mm/s,焊丝干伸长度15mm;

③

铜侧:焊接电流为230a,焊接电压为26v,焊丝干伸长度15mm,焊接速度4mm/s。其中,过渡层及铜侧选用的保护气体均为体积分数99.99%的纯氩气,气体流量15l/min。摆弧参数具体为:摆动幅度为3.2mm,摆弧频率4.5hz。另外,制备过程选用层间往复式增材路径,且每一层都要进行机械清理,防止夹杂。

81.步骤3,为了便于残余应力的测量,采用机械打磨和线切割结合的方式,对步骤2所制备的成型件表面进行处理,提高其平整度,成型件表面进行处理后的粗糙度为1.6。

82.步骤4,采用合理的热处理工艺对步骤3中所制备的成型件进行组织、性能的优化。具体工艺为:820℃淬火,保温60min,水冷;然后进行420℃回火,保温60min后,随炉冷却。

83.实施例7中采用一种用于铜/钢双金属复合件的性能优化方法制备的梯度复合材料结构件,经力学性能和微观组织观察,发现墙壁结构成型良好,铜侧柱状晶组织有一定程度的细化。经热处理后,铜侧显微硬度达到了128.5hv

0.1

,界面平均残余应力为244mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1