一种绞龙弹簧生产工艺的制作方法

1.本发明涉及绞龙弹簧技术领域,具体为一种绞龙弹簧生产工艺。

背景技术:

2.绞龙是螺旋输送机的俗称,适用于颗粒或粉状物料的水平输送,倾斜输送,垂直输送等形式。输送距离根据畸形不同而不同,一般从2米到70米,其中绞龙在制备的过程中,绞龙弹簧是必不可少的,但现有的绞龙弹簧在制备的过程中,直接将原料进行卷制,不利于提高制备后弹簧的韧性,从而降低了绞龙弹簧的品质,同时制备完成后的绞龙弹簧,不利于防锈,易使绞龙弹簧由于生锈缩短了绞龙弹簧的使用寿命。

技术实现要素:

3.本发明的目的在于提供一种绞龙弹簧生产工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种绞龙弹簧生产工艺,包括以下步骤:步骤一,选料;步骤二,压制;步骤三,加热;步骤四,回火;步骤五,清除;步骤六,卷制;步骤七,预热;步骤八,磨簧;步骤九,喷丸;步骤十,成型;其中在上述步骤一中,首先选取由硅锰弹簧钢制成的钢丝备用;其中在上述步骤二中,将步骤一中选取的钢丝放置在加热炉中进行加热处理,当钢丝出现樱红色即可取出钢丝,然后将钢丝放置在模具中进行压制合模处理,且模具上开设有与钢丝相互匹配的凹槽,通过对钢材进行多次的压制合模处理,提高钢丝的韧性;其中在上述步骤三中,将步骤二中处理后的钢丝再一次的放置在加热炉中对钢丝进行加热处理,当钢丝的温度加热至780

‑

800℃即可取出钢丝,然后将钢丝放置在压制模具中进行压平处理得到钢丝片;其中在上述步骤四中,将步骤三中进行压制合模处理后的钢丝放置在凉水中进行回火处理;其中在上述步骤五中,将步骤四中经过回火后的钢丝表面残留的残渣进行清除得到坯料;其中在上述步骤六中,将步骤五中得到的坯料利用自动卷簧机进行卷制成型,随后将卷制成型后弹簧的节距进行调整,提高弹簧的品质;其中在上述步骤七中,将步骤六中得到的弹簧利用加热装置对弹簧进行预热,当弹簧达到预热温度时即可停止预热,然后将预热后的弹簧放置在加热炉中进行加热,当弹簧的温度达到550

‑

600℃时即可保温50

‑

60min;其中在上述步骤八中,随后即可取出步骤七中处理好的弹簧,然后将得到的弹簧放置在凉水中进行冷却,随后将冷却后的弹簧去除毛刺等其他杂质,然后按照常规工艺进行磨簧处理;其中在上述步骤九中,将步骤八中磨簧后的弹簧利用喷丸机进行喷丸处理;

其中在上述步骤十中,将步骤九中喷丸后的弹簧放置在退磁机中进行退磁处理,随后将退磁后的弹簧放置在防锈油中进行超声波浸泡,且超声浸泡时间为5

‑

10min,然后常规浸泡10

‑

15min,随后将浸泡完成后的弹簧取出,随后将取出的弹簧进行烘干即可得到成型的绞龙弹簧。

5.优选的,所述步骤一中,选取的钢丝长度以及直径根据所需进行选择,且选取的钢丝无变形、无伤痕、无锈渍的情况发生。

6.优选的,所述步骤二中,加热炉中的温度为760

‑

780℃。

7.优选的,所述步骤七中,预热温度为200

‑

250℃。

8.优选的,所述步骤九中,喷丸时间为15

‑

20min,喷丸的强度为0.3

‑

0.4a。

9.优选的,所述步骤十中,防锈油是由甲基二乙醇胺、石油磺酸钠、氧化石油脂钡、辛酸二环己胺、磷酸二氢铵和乙二胺四乙酸二钠混合制备,随后加入适量的水混合而成。

10.优选的,所述步骤十中,甲基二乙醇胺、石油磺酸钠、氧化石油脂钡、辛酸二环己胺、磷酸二氢铵和乙二胺四乙酸二钠的重量比为20∶0.2∶0.3∶0.2∶15∶12。

11.与现有技术相比,本发明的有益效果是:该一种绞龙弹簧生产工艺,在制备的过程中,通过对钢丝进行加热,随后将加热后的钢丝进行压制合模处理,有利于提高钢丝的韧性,同时在制备的过程中,通过将弹簧放置在由多种原料制备而成的防锈油中进行超声浸泡,随后自然浸泡,通过两种不同的方式对绞龙弹簧坯料进行防锈处理,有利于提高制备后绞龙弹簧的防锈性能,从而避免了由于生锈缩短了绞龙弹簧的使用寿命。

附图说明

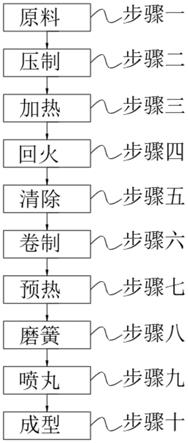

12.图1为本发明的工艺流程图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.请参阅图1,本发明提供的一种实施例:一种绞龙弹簧生产工艺,包括以下步骤:步骤一,选料;步骤二,压制;步骤三,加热;步骤四,回火;步骤五,清除;步骤六,卷制;步骤七,预热;步骤八,磨簧;步骤九,喷丸;步骤十,成型;其中在上述步骤一中,首先选取由硅锰弹簧钢制成的钢丝备用,且选取的钢丝长度以及直径根据所需进行选择,且选取的钢丝无变形、无伤痕、无锈渍的情况发生;其中在上述步骤二中,将步骤一中选取的钢丝放置在加热炉中进行加热处理,且加热炉中的温度为760

‑

780℃,当钢丝出现樱红色即可取出钢丝,然后将钢丝放置在模具中进行压制合模处理,且模具上开设有与钢丝相互匹配的凹槽,通过对钢材进行多次的压制合模处理,提高钢丝的韧性;其中在上述步骤三中,将步骤二中处理后的钢丝再一次的放置在加热炉中对钢丝进行加热处理,当钢丝的温度加热至780

‑

800℃即可取出钢丝,然后将钢丝放置在压制模具中进行压平处理得到钢丝片;

其中在上述步骤四中,将步骤三中进行压制合模处理后的钢丝放置在凉水中进行回火处理;其中在上述步骤五中,将步骤四中经过回火后的钢丝表面残留的残渣进行清除得到坯料;其中在上述步骤六中,将步骤五中得到的坯料利用自动卷簧机进行卷制成型,随后将卷制成型后弹簧的节距进行调整,提高弹簧的品质;其中在上述步骤七中,将步骤六中得到的弹簧利用加热装置对弹簧进行预热,且预热温度为200

‑

250℃,当弹簧达到预热温度时即可停止预热,然后将预热后的弹簧放置在加热炉中进行加热,当弹簧的温度达到550

‑

600℃时即可保温50

‑

60min;其中在上述步骤八中,随后即可取出步骤七中处理好的弹簧,然后将得到的弹簧放置在凉水中进行冷却,随后将冷却后的弹簧去除毛刺等其他杂质,然后按照常规工艺进行磨簧处理;其中在上述步骤九中,将步骤八中磨簧后的弹簧利用喷丸机进行喷丸处理,且喷丸时间为15

‑

20min,喷丸的强度为0.3

‑

0.4a;其中在上述步骤十中,将步骤九中喷丸后的弹簧放置在退磁机中进行退磁处理,随后将退磁后的弹簧放置在防锈油中进行超声波浸泡,且超声浸泡时间为5

‑

10min,然后常规浸泡10

‑

15min,随后将浸泡完成后的弹簧取出,且防锈油是由甲基二乙醇胺、石油磺酸钠、氧化石油脂钡、辛酸二环己胺、磷酸二氢铵和乙二胺四乙酸二钠混合制备,随后加入适量的水混合而成,且甲基二乙醇胺、石油磺酸钠、氧化石油脂钡、辛酸二环己胺、磷酸二氢铵和乙二胺四乙酸二钠的重量比为20∶0.2∶0.3∶0.2∶15∶12,随后将取出的弹簧进行烘干即可得到成型的绞龙弹簧。

15.基于上述,本发明的优点在于,在制备的过程中,首选对选取的钢丝进行加热,随后将加热后的钢丝进行进行压制合模处理,通过压模处理,有利用增大钢丝的密度,从而提高了钢丝的韧性,同时在制备的过程中,同时在制备的过程中,通过将弹簧采用超声浸泡以及自然浸泡料进行防锈处理,有利于提高制备后绞龙弹簧的防锈性能,从而避免了由于生锈缩短了绞龙弹簧的使用寿命。

16.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1