一种多规格折边器的制作方法

一种多规格折边器

1.技术领域

2.本发明涉及机械技术领域,具体涉及一种多规格折边器。

背景技术:

3.目前,公知的铝质汽车散热器为管带式结构,由散热带、冷却管、主片、侧板、水室等连接组成。散热带是其中两种散热元件中的一种,由铝箔带材滚压成波浪带形状,散热带没有折边,但是由于材料较薄,散热带装配后其边缘易出现卷曲和倒状,影响了散热性能和外观质量。

4.现有折边器更换规格需更换上下折边轴、上下折边轴挡片、折边压块等且折边铝带规格具有一定的局限性,而且结构一般比较简单,铝带的平整度和稳定性不能得到很好的保障。。

技术实现要素:

5.为了解决上述问题, 本发明专利提供一种多规格折边器,以解决现有技术中的问题。

6.为实现以上目的, 本发明采取的技术方案是:一种多规格折边器,包括底座,其特征在于,还包括依次设置于所述底座上的进料导向部、折边部以及出料部;其中,所述导向部包括进料支板,安装于所述进料支板两侧上方的第一导向辊,位于所述第一导向辊之间的清洁部;所述折边部包括导轨,活动安装于所述导轨前后两侧的折边支板,依次安装于所述折边支板之间的折边辊组,安装于所述折边辊组上方的压紧丝杆;所述出料部包括出料支板,位于所述出料支板左侧的第二导向辊,位于所述第二导向辊右侧的压紧机构。

7.优选地,所述清洁部包括上毛毡板和位于所述上毛毡板下方的下毛毡板。

8.进一步优选地,所述上毛毡板和所述下毛毡板之间设有供铝带穿过的缝隙,所述第一导向辊的上表面与所述缝隙在同一水平面上。

9.优选地,所述折边辊组包括依次设置于所述支板间的第一折边辊、第二折边辊以及第三折边辊。

10.进一步优选地,所述第一折边辊包括相互对称设置的第一上辊、以及位于所述第一上辊下方的第一下辊,所述第一上辊上套设有上轴挡片,所述上轴挡片靠近所述第一上辊的一面的边缘处设有第一凹台;所述第一下辊上依次套设有下辊折片和下轴挡片,所述下辊折片的外径大于所述第一折边辊的外径,所述下辊折片的部分边缘插入所述第一上辊和所述上轴挡片形成的第一凹台内且之间具有缝隙。

11.进一步优选地,所述第二折边辊包括相互对称设置的第二上辊、以及位于所述第二上辊下方的第二下辊,所述第二上辊的外延设有一第一斜面,所述第一斜面与所述第二

下辊的外壁之间的角度为60

°

;所述第三折边辊包括相互对称设置的第三上辊、以及位于所述第三上辊下方的第三下辊,所述第三上辊的外延设有一第二斜面,所述第二斜面与所述第三下辊的外壁之间的角度为30度。

12.进一步优选地,位于所述第二折边辊底部的所述折边支板上设有调节所述折边支板前后活动的调节丝杆,以适应不同宽度的铝带。

13.进一步优选地,所述折边支板底部两端设有可以所述直线导轨上前后滑动的滑轨。

14.优选地,所述第二导向辊包括上轴辊和下轴辊,所述上轴辊和所述下轴辊之间设有留近似于两层铝带厚的缝隙。

15.优选地,所述压紧机构包括气缸、与所述气缸相连的气缸接头定位块、与所述气缸接头定位块相连的压紧块。

16.本发明与现有技术相比,有益效果在于:本发明提供的折边器使铝带成形过程简单易行,在保证了铝带的稳定性以及平整度的前提下有效地提高了生产效率,节约铝材成本;本发明在更换过程中只需多规格折边器更换规格时只需要更换折边上压板和折边底板即可,折边铝带规格不大于105,适用性更强。

附图说明

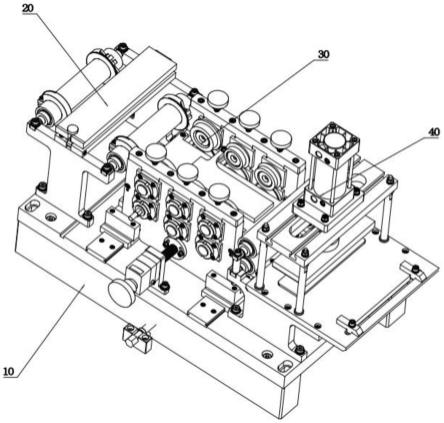

17.图1为本发明的结构示意图。

18.图2本发明中进料导向部的结构示意图。

19.图3本发明中折边部的结构侧视图。

20.图4为本发明中第一折边辊的结构剖视图及局部放大图。

21.图5为本发明中第二折边辊的结构剖视图及局部放大图。

22.图6为本发明中第三折边辊的结构剖视图及局部放大图。

23.图7和图8为本发明出料部的结构示意图。

24.其中,10-底座;20-进料导向部;21-进料支板;22-第一导向辊;23-清洁部;231-上毛毡板;232-下毛毡板;233-缝隙;30-折边部;31-导轨;311-滑轨;32-折边支板;33-折边辊组;34-调节丝杆;35-第一折边辊;351-第一上辊;352-第一下辊;353-上轴挡片;3531-第一凹台;354-下辊折片;355-下轴挡片;36-第二折边辊;361-第二上辊;362-第二下辊;363-第一斜面;37-第三折边辊;371-第三上辊;372-第三下辊;373-第二斜面;38-压紧丝杆;40-出料部;41-出料支板;42-第二导向辊;421-上轴辊;422-下轴辊;43-压紧机构;431-气缸;432-气缸接头定位块;433-压紧块。

具体实施方式

25.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

26.如图1所示,一种多规格折边器,包括底座10,还包括依次设置于所述底座10上的进料导向部20、折边部30以及出料部40;其中,所述导向部20包括进料支板21,安装于所述进料支板21两侧上方的第一导向辊22,位于所述第一导向辊22之间的清洁部23;所述折边部30包括导轨31,活动安装于所述导轨31前后两侧的折边支板32,依次安装于所述折边支

板32之间的折边辊组33,安装于所述折边辊组33上方的压紧机构38。

27.如图2所示,所述出料部40包括出料支板41,位于所述出料支板41左侧的第二导向辊42,位于所述第二导向辊42右侧的压紧机构43。

28.优选地,所述清洁部23包括上毛毡板231和位于所述上毛毡板231下方的下毛毡板232。

29.进一步优选地,所述上毛毡板231和所述下毛毡板232之间设有供铝带穿过的缝隙233,所述第一导向辊22的上表面与所述缝隙233在同一水平面上。

30.如图3-至图6所示,所述折边辊组33包括依次设置于所述支板32间的第一折边辊35、第二折边辊36以及第三折边辊37。

31.所述折边支板32底部两端设有可以所述直线导轨31上前后滑动的滑轨311。

32.如图4所示,进一步优选地,所述第一折边辊35包括相互对称设置的第一上辊351、以及位于所述第一上辊351下方的第一下辊352,所述第一上辊351上套设有上轴挡片353,所述上轴挡片353靠近所述第一上辊351的一面的边缘处设有第一凹台3531;所述第一下辊352上依次套设有下辊折片354和下轴挡片355,所述下辊折片351的外径大于所述第一折边辊35的外径,所述下辊折片354的部分边缘插入所述第一上辊351和所述上轴挡片353形成的第一凹台3531内且之间具有缝隙。

33.如图5所示,所述第二折边辊36包括相互对称设置的第二上辊361、以及位于所述第二上辊362下方的第二下辊362,所述第二上辊361的外延设有一第一斜面363,所述第一斜面363与所述第二下辊362的外壁之间的角度为60

°

。

34.如图6所示,所述第三折边辊37包括相互对称设置的第三上辊371、以及位于所述第三上辊372下方的第三下辊372,所述第三上辊371的外延设有一第二斜面373,所述第二斜面373与所述第三下辊372的外壁之间的角度为30

°

。

35.进一步优选地,位于所述第二折边辊323底部的所述折边支板32上设有调节所述折边支板32前后活动的调节丝杆34,以适应不同宽度的铝带。

36.如图7和图8所示,所述第二导向辊42包括上轴辊421和下轴辊422,所述上轴辊421和所述下轴辊422之间设有留近似于两层铝带厚的缝隙,本实施例中通过第二导向辊42的压合使铝带的折边近似于成品,同时起到保证传输方向的作用,使铝带更容易进入所述压紧机构43。

37.优选地,所述压紧机构43包括气缸431、与所述气缸431相连的气缸接头定位块432、与所述气缸接头定位块432相连的压紧块433,在气缸的运动下可以压紧铝带折边。

38.本实施例在工作过程中,铝带从进料部导向进入后,进行第一折边辊,所述第一折边辊将铝带两边由水平状态折为垂直状态(如图4所示),再经过第二折边辊,所述第二折边辊将铝带两边由垂直状态折为60度角(如图5所示),再经过第三折边辊,所述第三折边辊将铝带两边由60度角折为30度角后,再进入出料部分的第二导向辊,并由压紧机构输出已成型的铝带。

39.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围,凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1