一种钢结构吊架焊接加工辅助设备的制作方法

1.本发明涉及钢构件加工领域,特别涉及一种钢结构吊架焊接加工辅助设备。

背景技术:

2.钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一,结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,并采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺,各构件或部件之间通常采用焊缝、螺栓或铆钉连接,因其自重较轻,且施工简便,广泛应用于大型厂房、场馆、超高层等领域,钢结构容易锈蚀,一般钢结构要除锈、镀锌或涂料且要定期维护。

3.钢结构吊架是一种被动支护,抗拉强度、抗压强度较高,同时具有良好的韧性性能、支撑力较高、支护强度大、可多次使用的结构,其具有可缩性和稳定可靠的承载能力,且施工方便、维修量小,但在钢结构吊架焊接加工过程中会出现以下问题:1、加工设备各结构的可变性较低,以致加工设备可成型的钢结构吊架的整体尺寸较单一,同时搭建的吊架框架的整体稳定度较低;2、框架与支撑钢之间的对接较易出现偏差,且支撑钢放置时较易呈现非平衡状态,以致焊连点的质量较差,同时支撑钢安装形式的可变性较低,以致吊架整体的受力均匀性较低。

技术实现要素:

4.技术目的:针对现有钢结构吊架加工设备可变性低,尺寸单一,稳定性差,不易焊接,受力均匀性低的不足,本发明公开了一种能够多向辅助固定吊架,提升吊架焊接速度、成型质量以及吊架支撑受力均匀度的钢结构吊架焊接加工辅助设备。

5.技术方案:为实现上述技术目的,本发明采用了如下技术方案:一种钢结构吊架焊接加工辅助设备,包括工作台、主连机构和辅连机构,所述的工作台的上端设置有主连机构,主连机构的上端设置有辅连机构。

6.所述的主连机构包括一号电动滑块、撑架、t型板、底撑块、固定板、二号电动滑块、夹板、一号电动推杆、撑板、三号电动滑块和夹持板,一号电动滑块通过滑动配合方式安装在工作台的左上端,工作台的右上端前后对称安装有撑架,一号电动滑块的上端和撑架的上端之间均连接有t型板,t型板与工作台平行,t型板的竖直段朝向工作台的中部,t型板竖直段的上端面前后对称设置有底撑块,底撑块前后方向的外侧端的上端面安装有固定板,二号电动滑块通过滑动配合方式与底撑块的上端相连,二号电动滑块的上端安装有夹板,夹板与固定板正相对,前后正相对的底撑块之间的t型板的上端面安装有一号电动推杆,一号电动推杆的上端安装有撑板,撑板的上端通过滑动配合方式前后对称安装有三号电动滑块,三号电动滑块左右交错排布,三号电动滑块的上端安装有夹持板,夹持板向撑板中心倾斜,通过人工方式将两根圆钢分别置于左右正相对的底撑块的上端之间,然后通过一号电动滑块带动其所连的t型板向左运动,以使底撑块均位于圆钢的侧端,随后通过二号电动滑

块带动夹板向圆钢方向运动,直至夹板与固定板配合夹紧圆钢,接下来通过人工方式将单根圆钢置于撑板之间,然后通过三号电动滑块带动夹持板相向运动直至夹紧圆钢,随后通过一号电动推杆带动撑板上行或下行,夹持板夹带圆钢同步运动,直至夹持板夹带的圆钢位于相应位置处,此时吊架的整体框架形成。

7.所述的辅连机构包括底板、四号电动滑块、二号电动推杆、平板、转板、一号圆弧电动滑块、五号电动滑块和竖板,底板安装于一号电动滑块的右端面,底板位于撑架之间,底板位于t型板的下方,底板的上端面通过滑动配合方式安装有四号电动滑块,四号电动滑块位于t型板之间,四号电动滑块的上端安装有二号电动推杆,二号电动推杆的上端安装有平板,平板的上端中部通过一号销轴转动安装有转板,转板的下端左右对称安装有一号圆弧电动滑块,一号圆弧电动滑块的下端通过滑动配合方式与平板的上端相连,转板的上端通过滑动配合方式前后对称安装有五号电动滑块,五号电动滑块的上端安装有竖板,吊架的整体框架形成后,通过人工方式将支撑钢置于竖板之间,然后通过五号电动滑块带动竖板相向运动直至夹紧支撑钢,随后通过一号圆弧电动滑块带动转板转动,竖板夹带支撑钢同步转动,直至支撑钢与框架底部圆钢之间形成相应角度,接下来通过二号电动推杆向上推动平板,平板带动转板同步运动,竖板夹带支撑钢同步运动,直至支撑钢位于框架底部的圆钢之间,之后便可通过焊接工具对支撑钢与框架底部的圆钢之间进行焊接,单根支撑钢焊接结束后,竖板松离支撑钢并下行回至原始位置,然后通过四号电动滑块带动二号电动推杆向左运动至相应位置,平板和转板随之同步运动,框架底部的圆钢之间剩余支撑架的焊接重复上述操作。

8.作为本发明的一种优选技术方案,所述底板的前后两侧对称设置有侧连组,所述的侧连组包括l型架、回型板、连接电动滑块、连接板、圆杆、连接轴、二号圆弧电动滑块、置物板、六号电动滑块和竖直板,l型架左右对称安装于工作台的侧端,左右正相对的l型架的上端之间连接有回型板,回型板的中部通过滑动配合方式安装有连接电动滑块,连接电动滑块的正内侧设置有连接板,连接板的下端与连接电动滑块的中部之间通过螺纹配合方式连接有圆杆,连接板的上端与连接轴的中部转动连接,连接轴的一端安装有二号圆弧电动滑块,二号圆弧电动滑块通过滑动配合方式与连接板的外侧端相连,连接轴的另一端安装有置物板,置物板的内侧端通过滑动配合方式左右对称安装有六号电动滑块,六号电动滑块的内侧端安装有竖直板,竖直板位于夹板的上方,且竖直板位于撑板的外侧,框架底部的圆钢之间通过支撑架连接结束后,通过人工方式将单根支撑钢置于竖直板之间,并通过六号电动滑块带动竖直板相向运动夹紧支撑钢,然后通过二号圆弧电动滑块带动连接轴转动,连接轴带动置物板同步转动,竖直板夹带支撑架同步转动,直至支撑钢转至相应角度处,随后通过人工方式转动圆杆以使连接板向内侧运动,竖直板夹带支撑钢同步运动,直至支撑钢位于框架底部圆钢和框架顶部圆钢之间,接下来通过焊接工具对支撑钢与框架底部圆钢、框架顶部圆钢之间进行焊接,单根支撑钢焊接完成后,竖直板回至原始位置,然后通过连接电动滑块带动连接板向左运动至相应位置处,置物板和竖直板随之同步运动,之后重复上述操作进行框架底部圆钢和框架顶部圆钢与剩余支撑钢之间的焊接,所有支撑钢焊接完毕后,钢结构吊架完成整体加工。

9.作为本发明的一种优选技术方案,所述的底撑块的下端安装有滑轴,滑轴通过滑动配合方式与t型板的上端相连,底撑块的左右方向的外侧端安装有耳板对,耳板对中部安

装有二号销轴,二号销轴的中部与连板的一端转动连接,连板的另一端之间通过三号销轴转动连接,三号销轴的下端安装有方形电动滑块,方形电动滑块通过滑动配合方式与t型板的上端相连,通过方形电动滑块的同步相向运动或相反运动来使连板做同步张开或内收运动,在此期间,底撑块在连板的带动下沿t型板同步相反运动或相向运动,即相邻底撑块之间的间距得到调整,在此基础上再配合撑板的位置调整便可实现吊架整体框架的整体尺寸的调整,进而大大提高了设备的成型多样性。

10.作为本发明的一种优选技术方案,所述的耳板对的正上方设置有l型电动滑块,l型电动滑块的水平段通过滑动配合方式与底撑块的侧端相连,l型电动滑块竖直段的上端安装有轨道板,轨道板的中部开设有一号通槽,一号通槽内通过滑动配合方式安装有卡接电动滑块,卡接电动滑块与一号通槽相离的一端安装有圆锥块,圆锥块位于底撑块的上方,底部圆钢得到夹固后,通过l型电动滑块带动轨道板向圆钢侧端运动,圆锥块随之同步运动,直至圆锥块接近圆钢的侧端面,然后通过卡接电动滑块调整圆锥块的位置以使圆锥块正对圆钢的中部,随后继续通过l型电动滑块带动轨道板向圆钢侧端运动,直至圆锥块卡紧于圆钢侧端的内部,圆锥块、卡接电动滑块、轨道板和l型电动滑块之间配合可对吊架框架的底部圆钢起到侧端限位的作用,以避免底部圆钢于焊接过程中出现直线偏移的现象,进而有利于提高圆钢与支撑钢之间的焊连质量。

11.作为本发明的一种优选技术方案,所述的固定板与其相邻的夹板之间左右对称设置有一号耳板,一号耳板安装于底撑块的侧端,一号耳板的上端之间连接有四号销轴,四号销轴的中部左右对称转动连接有一号板,一号板的上端之间通过五号销轴转动连接有二号板,通过二号电动滑块带动夹板向圆钢方向运动,圆钢受到夹板推动向固定板运动的过程中,一号板和二号板受到圆钢的抵动而做转动运动,一号板和二号板之间逐渐形成v型结构,直至二号板的下端抵于固定板的侧端面,一号板和二号板形成的v型结构可给予被夹紧的圆钢向下的压制力,此有利于提高圆钢整体的稳固度。

12.作为本发明的一种优选技术方案,所述的二号板的下方设置有刻度板,刻度板的一端与底撑块的下端相连,刻度板的另一端通过滑动配合方式与空心块相连,空心块安装于t型板竖直段的外侧端面,底撑块沿t型板运动期间带动刻度板同步运动,通过刻度板和空心块之间的配合可对底撑块之间间距的调整量进行准确调整,以便于更精确的适应吊架的加工尺寸变化的要求。

13.作为本发明的一种优选技术方案,所述的夹持板朝向撑板中心的侧端面上端通过滑动配合方式安装有压制电动滑块,压制电动滑块与夹持板相离的一端安装有压板,压板与夹持板之间相垂直,夹持板夹紧圆钢后,通过压制电动滑块带动压板沿夹持板向下运动,直至压板压紧于圆钢的侧端,压板和压制电动滑块之间配合可对圆钢起到自上而下的压制作用,进而大大降低了圆钢于焊接加工期间出现偏转现象的几率。

14.作为本发明的一种优选技术方案,所述的平板的正下方设置有角度圆盘,角度圆盘套装于二号电动推杆的上端,转板的右端安装有指示板,指示板的下端面与角度圆盘的上端面之间通过滑动配合方式相连,通过指示板和圆盘之间的配合可对转板转动的角度进行控制,即可根据吊架的加工要求准确调整支撑钢的安装角度,进而提高吊架的成型质量。

15.作为本发明的一种优选技术方案,所述的连接板的外侧端面上端刻制有角度线,角度线沿连接轴周向排布,二号圆弧电动滑块与连接轴相离一端的上端安装有导向板,导

向板的内侧端面与连接板的外侧端面相贴,通过角度线与导向板之间的配合可对连接轴的转动角度进行准确控制,即可控制框架顶部圆钢与框架底部圆钢之间所连支撑钢的安装角度,进而提高吊架的成型精度。

16.作为本发明的一种优选技术方案,所述的撑板的外侧端的上方设置有挡板,挡板的前端与撑板前端的夹持板的侧端面相连,挡板的设置可对圆钢左右方向的自由度进行限制,以避免圆钢在焊接操作中出现直线偏移现象而降低焊连质量。

17.有益效果:本发明所提供的一种钢结构吊架焊接加工辅助设备具有如下有益效果:1、本发明所述的一种钢结构吊架焊接加工辅助设备,本发明采用多向辅助固定的设计理念进行钢结构吊架焊接加工辅助,设置的主连机构可根据加工要求实现吊架框架的高度尺寸的调整,设置的辅连机构可对支撑钢与圆钢之间的焊接起到导向限位与辅助连接的作用,进而大大提高了吊架整体焊接的速度和焊接成型的质量,同时辅连机构还可实现支撑钢于圆钢之间的安装角度调整,以此提高吊架整体支撑受力的均匀度,进而提高吊架的使用质量;2、本发明所述的相邻底撑块之间的间距可在连板、方形电动滑块、刻度板和空心块之间的配合下得到准确调整,在此基础上再配合撑板的位置调整便可实现吊架整体框架的整体尺寸的调整,进而大大提高了设备的成型多样性;3、本发明所述的圆锥块、卡接电动滑块、轨道板和l型电动滑块之间配合可对吊架框架的底部圆钢起到侧端限位的作用,以避免底部圆钢于焊接过程中出现直线偏移的现象,进而有利于提高圆钢与支撑钢之间的焊连质量;4、本发明所述的角度线与导向板之间的配合可对连接轴的转动角度进行准确控制,即可控制框架顶部圆钢与框架底部圆钢之间所连支撑钢的安装角度,进而提高吊架的成型精度;5、本发明所述的挡板的设置可对圆钢左右方向的自由度进行限制,以避免圆钢在焊接操作中出现直线偏移现象而降低焊连质量。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

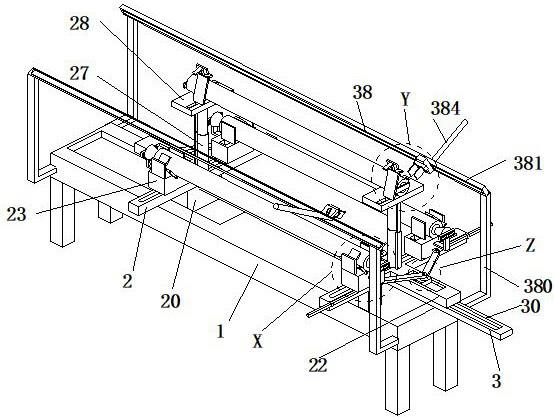

19.图1是本发明的立体结构示意图;图2是本发明的第一剖视图;图3是本发明的第二剖视图;图4是本发明的第三剖视图;图5是本发明的第四剖视图;图6是本发明的第一部分结构立体视图;图7是本发明的第二部分结构立体视图;图8是本发明图1的x处的放大结构示意图;图9是本发明图1的y处的放大结构示意图;图10是本发明图1的z处的放大结构示意图;

图11是本发明图2的m处的放大结构示意图;图12是本发明图2的n处的放大结构示意图;图13是本发明图3的r处的放大结构示意图;图14是本发明图4的t处的放大结构示意图;图15是本发明图5的q处的放大结构示意图;图16是本发明图5的w处的放大结构示意图;图17是本发明图6的e处的放大结构示意图;图18是本发明图6的g处的放大结构示意图;图19是本发明图6的u处的放大结构示意图;图20是本发明图7的p处的放大结构示意图;图21是本发明作业对象的立体视图。

具体实施方式

20.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

21.如图1至图21所示,一种钢结构吊架焊接加工辅助设备,包括工作台1、主连机构2和辅连机构3,所述的工作台1的上端设置有主连机构2,主连机构2的上端设置有辅连机构3。

22.所述的主连机构2包括一号电动滑块20、撑架21、t型板22、底撑块23、固定板24、二号电动滑块25、夹板26、一号电动推杆27、撑板28、三号电动滑块29和夹持板290,一号电动滑块20通过滑动配合方式安装在工作台1的左上端,工作台1的右上端前后对称安装有撑架21,一号电动滑块20的上端和撑架21的上端之间均连接有t型板22,t型板22与工作台1平行,t型板22的竖直段朝向工作台1的中部,t型板22竖直段的上端面前后对称设置有底撑块23,底撑块23前后方向的外侧端的上端面安装有固定板24,二号电动滑块25通过滑动配合方式与底撑块23的上端相连,二号电动滑块25的上端安装有夹板26,夹板26与固定板24正相对,前后正相对的底撑块23之间的t型板22的上端面安装有一号电动推杆27,一号电动推杆27的上端安装有撑板28,撑板28的上端通过滑动配合方式前后对称安装有三号电动滑块29,三号电动滑块29左右交错排布,三号电动滑块29的上端安装有夹持板290,夹持板290向撑板28中心倾斜,通过人工方式将两根圆钢分别置于左右正相对的底撑块23的上端之间,然后通过一号电动滑块20带动其所连的t型板22向左运动,以使底撑块23均位于圆钢的侧端,随后通过二号电动滑块25带动夹板26向圆钢方向运动,直至夹板26与固定板24配合夹紧圆钢,接下来通过人工方式将单根圆钢置于撑板28之间,然后通过三号电动滑块29带动夹持板290相向运动直至夹紧圆钢,随后通过一号电动推杆27带动撑板28上行或下行,夹持板290夹带圆钢同步运动,直至夹持板290夹带的圆钢位于相应位置处,此时吊架的整体框架形成,一号电动推杆27的设置可实现吊架整体框架高度尺寸的调整,以使设备可适应的加工要求范围得到扩大,倾斜状态的夹持板290有利于降低被夹持板290夹紧的圆钢于加工过程中出现转动现象的几率。

23.所述的撑板28的外侧端的上方设置有挡板280,挡板280的前端与撑板28前端的夹持板290的侧端面相连,挡板280的设置可对圆钢左右方向的自由度进行限制,以避免圆钢

在焊接操作中出现直线偏移现象而降低焊连质量。

24.所述的固定板24与其相邻的夹板26之间左右对称设置有一号耳板240,一号耳板240安装于底撑块23的侧端,一号耳板240的上端之间连接有四号销轴,四号销轴的中部左右对称转动连接有一号板241,一号板241的上端之间通过五号销轴转动连接有二号板242,通过二号电动滑块25带动夹板26向圆钢方向运动,圆钢受到夹板26推动向固定板24运动的过程中,一号板241和二号板242受到圆钢的抵动而做转动运动,一号板241和二号板242之间逐渐形成v型结构,直至二号板242的下端抵于固定板24的侧端面,一号板241和二号板242形成的v型结构可给予被夹紧的圆钢向下的压制力,此有利于提高圆钢整体的稳固度。

25.所述的底撑块23的下端安装有滑轴230,滑轴230通过滑动配合方式与t型板22的上端相连,底撑块23的左右方向的外侧端安装有耳板对231,耳板对231中部安装有二号销轴,二号销轴的中部与连板232的一端转动连接,连板232的另一端之间通过三号销轴转动连接,三号销轴的下端安装有方形电动滑块233,方形电动滑块233通过滑动配合方式与t型板22的上端相连,通过方形电动滑块233的同步相向运动或相反运动来使连板232做同步张开或内收运动,在此期间,底撑块23在连板232的带动下沿t型板22同步相反运动或相向运动,即相邻底撑块23之间的间距得到调整,在此基础上再配合撑板28的位置调整便可实现吊架整体框架的整体尺寸的调整,进而大大提高了设备的成型多样性。

26.所述的二号板242的下方设置有刻度板243,刻度板243的一端与底撑块23的下端相连,刻度板243的另一端通过滑动配合方式与空心块244相连,空心块244安装于t型板22竖直段的外侧端面,底撑块23沿t型板22运动期间带动刻度板243同步运动,通过刻度板243和空心块244之间的配合可对底撑块23之间间距的调整量进行准确调整,以便于更精确的适应吊架的加工尺寸变化的要求。

27.所述的耳板对231的正上方设置有l型电动滑块234,l型电动滑块234的水平段通过滑动配合方式与底撑块23的侧端相连,l型电动滑块234竖直段的上端安装有轨道板235,轨道板235的中部开设有一号通槽,一号通槽内通过滑动配合方式安装有卡接电动滑块236,卡接电动滑块236与一号通槽相离的一端安装有圆锥块237,圆锥块237位于底撑块23的上方,底部圆钢得到夹固后,通过l型电动滑块234带动轨道板235向圆钢侧端运动,圆锥块237随之同步运动,直至圆锥块237接近圆钢的侧端面,然后通过卡接电动滑块236调整圆锥块237的位置以使圆锥块237正对圆钢的中部,随后继续通过l型电动滑块234带动轨道板235向圆钢侧端运动,直至圆锥块237卡紧于圆钢侧端的内部,圆锥块237、卡接电动滑块236、轨道板235和l型电动滑块234之间配合可对吊架框架的底部圆钢起到侧端限位的作用,以避免底部圆钢于焊接过程中出现直线偏移的现象,进而有利于提高圆钢与支撑钢之间的焊连质量。

28.所述的夹持板290朝向撑板28中心的侧端面上端通过滑动配合方式安装有压制电动滑块291,压制电动滑块291与夹持板290相离的一端安装有压板292,压板292与夹持板290之间相垂直,夹持板290夹紧圆钢后,通过压制电动滑块291带动压板292沿夹持板290向下运动,直至压板292压紧于圆钢的侧端,压板292和压制电动滑块291之间配合可对圆钢起到自上而下的压制作用,进而大大降低了圆钢于焊接加工期间出现偏转现象的几率。

29.所述的辅连机构3包括底板30、四号电动滑块31、二号电动推杆32、平板33、转板34、一号圆弧电动滑块35、五号电动滑块36和竖板37,底板30安装于一号电动滑块20的右端

面,底板30位于撑架21之间,底板30位于t型板22的下方,底板30的上端面通过滑动配合方式安装有四号电动滑块31,四号电动滑块31位于t型板22之间,四号电动滑块31的上端安装有二号电动推杆32,二号电动推杆32的上端安装有平板33,平板33的上端中部通过一号销轴转动安装有转板34,转板34的下端左右对称安装有一号圆弧电动滑块35,一号圆弧电动滑块35的下端通过滑动配合方式与平板33的上端相连,转板34的上端通过滑动配合方式前后对称安装有五号电动滑块36,五号电动滑块36的上端安装有竖板37,吊架的整体框架形成后,通过人工方式将支撑钢置于竖板37之间,然后通过五号电动滑块36带动竖板37相向运动直至夹紧支撑钢,随后通过一号圆弧电动滑块35带动转板34转动,竖板37夹带支撑钢同步转动,直至支撑钢与框架底部圆钢之间形成相应角度,接下来通过二号电动推杆32向上推动平板33,平板33带动转板34同步运动,竖板37夹带支撑钢同步运动,直至支撑钢位于框架底部的圆钢之间,之后便可通过焊接工具对支撑钢与框架底部的圆钢之间进行焊接,单根支撑钢焊接结束后,竖板37松离支撑钢并下行回至原始位置,然后通过四号电动滑块31带动二号电动推杆32向左运动至相应位置,平板33和转板34随之同步运动,框架底部的圆钢之间剩余支撑架21的焊接重复上述操作。

30.所述底板30的前后两侧对称设置有侧连组38,所述的侧连组38包括l型架380、回型板381、连接电动滑块382、连接板383、圆杆384、连接轴385、二号圆弧电动滑块386、置物板387、六号电动滑块388和竖直板389,l型架380左右对称安装于工作台1的侧端,左右正相对的l型架380的上端之间连接有回型板381,回型板381的中部通过滑动配合方式安装有连接电动滑块382,连接电动滑块382的正内侧设置有连接板383,连接板383的下端与连接电动滑块382的中部之间通过螺纹配合方式连接有圆杆384,连接板383的上端与连接轴385的中部转动连接,连接轴385的一端安装有二号圆弧电动滑块386,二号圆弧电动滑块386通过滑动配合方式与连接板383的外侧端相连,连接轴385的另一端安装有置物板387,置物板387的内侧端通过滑动配合方式左右对称安装有六号电动滑块388,六号电动滑块388的内侧端安装有竖直板389,竖直板389位于夹板26的上方,且竖直板389位于撑板28的外侧,框架底部的圆钢之间通过支撑架21连接结束后,通过人工方式将单根支撑钢置于竖直板389之间,并通过六号电动滑块388带动竖直板389相向运动夹紧支撑钢,然后通过二号圆弧电动滑块386带动连接轴385转动,连接轴385带动置物板387同步转动,竖直板389夹带支撑架21同步转动,直至支撑钢转至相应角度处,随后通过人工方式转动圆杆384以使连接板383向内侧运动,竖直板389夹带支撑钢同步运动,直至支撑钢位于框架底部圆钢和框架顶部圆钢之间,接下来通过焊接工具对支撑钢与框架底部圆钢、框架顶部圆钢之间进行焊接,单根支撑钢焊接完成后,竖直板389回至原始位置,然后通过连接电动滑块382带动连接板383向左运动至相应位置处,置物板387和竖直板389随之同步运动,之后重复上述操作进行框架底部圆钢和框架顶部圆钢与剩余支撑钢之间的焊接,所有支撑钢焊接完毕后,钢结构吊架完成整体加工,辅连机构3可对支撑钢与圆钢之间的焊接起到导向限位与辅助连接的作用,进而大大提高了吊架整体焊接的速度和焊接成型的质量,同时辅连机构3还可实现支撑钢于圆钢之间的安装角度调整,以此提高吊架整体支撑受力的均匀度,进而提高吊架的使用质量。

31.所述的平板33的正下方设置有角度圆盘330,角度圆盘330套装于二号电动推杆32的上端,转板34的右端安装有指示板331,指示板331的下端面与角度圆盘330的上端面之间

通过滑动配合方式相连,通过指示板331和圆盘之间的配合可对转板34转动的角度进行控制,即可根据吊架的加工要求准确调整支撑钢的安装角度,进而提高吊架的成型质量。

32.所述的连接板383的外侧端面上端刻制有角度线,角度线沿连接轴385周向排布,二号圆弧电动滑块386与连接轴385相离一端的上端安装有导向板38a,导向板38a的内侧端面与连接板383的外侧端面相贴,通过角度线与导向板38a之间的配合可对连接轴385的转动角度进行准确控制,即可控制框架顶部圆钢与框架底部圆钢之间所连支撑钢的安装角度,进而提高吊架的成型精度。

33.工作时,第一步,吊架整体框架成型,通过人工方式将两根圆钢分别置于左右正相对的底撑块23的上端之间,然后通过一号电动滑块20带动其所连的t型板22向左运动,以使底撑块23均位于圆钢的侧端,随后通过二号电动滑块25带动夹板26向圆钢方向运动,直至夹板26与固定板24配合夹紧圆钢,接下来通过人工方式将单根圆钢置于撑板28之间,然后通过三号电动滑块29带动夹持板290相向运动直至夹紧圆钢,随后通过一号电动推杆27带动撑板28上行或下行,夹持板290夹带圆钢同步运动,直至夹持板290夹带的圆钢位于相应位置处,此时吊架的整体框架形成。

34.第二步,框架底部支撑钢焊连,通过人工方式将支撑钢置于竖板37之间,然后通过五号电动滑块36带动竖板37相向运动直至夹紧支撑钢,随后通过一号圆弧电动滑块35带动转板34转动,竖板37夹带支撑钢同步转动,直至支撑钢与框架底部圆钢之间形成相应角度,接下来通过二号电动推杆32向上推动平板33,平板33带动转板34同步运动,竖板37夹带支撑钢同步运动,直至支撑钢位于框架底部的圆钢之间,之后便可通过焊接工具对支撑钢与框架底部的圆钢之间进行焊接,单根支撑钢焊接结束后,竖板37松离支撑钢并下行回至原始位置,然后通过四号电动滑块31带动二号电动推杆32向左运动至相应位置,平板33和转板34随之同步运动,框架底部的圆钢与剩余支撑钢的焊接重复上述操作。

35.第三步,框架侧边支撑钢焊连,通过人工方式将单根支撑钢置于竖直板389之间,并通过六号电动滑块388带动竖直板389相向运动夹紧支撑钢,然后通过二号圆弧电动滑块386带动连接轴385转动,连接轴385带动置物板387同步转动,竖直板389夹带支撑架21同步转动,直至支撑钢转至相应角度处,随后通过人工方式转动圆杆384以使连接板383向内侧运动,竖直板389夹带支撑钢同步运动,直至支撑钢位于框架底部圆钢和框架顶部圆钢之间,接下来通过焊接工具对支撑钢与框架底部圆钢、框架顶部圆钢之间进行焊接,单根支撑钢焊接完成后,竖直板389回至原始位置,然后通过连接电动滑块382带动连接板383向左运动至相应位置处,置物板387和竖直板389随之同步运动,之后重复上述操作进行框架底部圆钢和框架顶部圆钢与剩余支撑钢之间的焊接,所有支撑钢焊接完毕后,钢结构吊架完成整体加工成型。

36.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

37.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1