工具机刀库的制作方法

1.本发明是涉及工具机刀库相关领域,尤其涉及一种能精准控制刀盘顺畅转动的工具机刀库。

背景技术:

2.对于当前常见的加工机的刀库所设置的刀盘驱动结构,其是包括换刀机构及刀库,刀库设有转动盘及旋转刀盘,转动盘与旋转刀盘连接,其中,驱使旋转刀盘转动的动力源大致分为一般马达及伺服马达。

3.当驱使旋转刀盘转动的动力源为一般马达时,转动盘设有滚柱,而一般马达的转轴连结凸轮,借由电源的电流输入一般马达的线圈,使一般马达驱动凸轮转动,而转动盘的滚柱沿凸轮的轮廓运作,连带驱使旋转刀盘作动,其中,当需要控制一般马达停止时,电源的电流会立即停止电流输入线圈,而一般马达的转轴因旋转运动的惯性难以立即停止,转轴的短暂转动会连带旋转刀盘会产生短暂晃动情形,导致旋转刀盘无法在适当位置停止;所以为了使旋转刀盘能够在适当位置停止,凸轮的轮廓两端会有空转设计,让一般马达在停止后,滚柱受凸轮的轮廓影响,能够使旋转刀盘能在凸轮的空转部分停止转动,也由于凸轮的空转设计,会使旋转刀盘产生静止与转动状态间变换的间歇运动。

4.然而,间歇运动会导致旋转刀盘顺转不顺畅,而且旋转刀盘的转动速度也不能过快,若需要更换的刀具间隔距离较远时,便会提高换刀作业的时间,导致换刀效率降低。

5.为了改善一般马达带动凸轮转动,旋转刀盘会产生间歇运动的缺点,能够通过伺服马达控制旋转刀盘转动,其中,伺服马达内设有编码器,编码器能取得旋传刀盘的转动角度,伺服马达依据编码器取得的转动角度判断旋转刀盘的转动或停止。

6.但是旋转刀盘与伺服马达间的动力传递路径上,有许多组件组成,长期使用下来,各组件间经过长时间使用,容易产生磨耗,使得编码器测得的转动角度会有误差,导致伺服马达无法准确控制旋转刀盘,造成换刀作业失误;而且伺服马达成本较高,且若伺服马达损坏,需花费较高的维修费用及维修时间,进而增加了工具机的整体成本。

技术实现要素:

7.为解决上述技术问题,本发明提供一种工具机刀库,通过角度传感器精准测得刀盘转动角度,并使得剎车结构精确地将刀盘停止于所需角度,以有效提升换刀作业的效率。

8.本发明的一项实施例提供一种工具机刀库,其包含:基座;刀盘,其架设于基座;多个刀套,其分别通过轴承环设于刀盘的周缘,各刀套供加工刀具插设;以及驱动装置,其具有马达、剎车结构、凸轮、角度传感器及控制终端,剎车结构设于马达内,马达驱使凸轮作动,各轴承与凸轮的轮廓接触,各轴承随凸轮的轮廓依序运作,连动地驱使刀盘能无间歇连续转动;角度传感器设于驱动轴的一端或刀盘的转动中心,角度传感器感应刀盘转动时的转动角度,控制终端接收转动角度及换刀指令,其中,当控制终端判断转动角度符合换刀指令时,控制终端操控剎车结构令马达停止运转,以使刀盘停止转动,以进行换刀作业。

9.在其中一项实施例中,控制终端储存有对应各刀套设置于刀盘的位置角度,换刀指令为准备进行更换刀具所在的刀套,控制终端依据所述刀套读取对应的所述位置角度,并将读取的所述位置角度与转动角度进行匹配判断。

10.在其中一项实施例中,剎车结构套设于马达的转轴,剎车结构具有电磁组、来令片、导磁压板及多个压力弹簧,电磁组通电时,导磁压板被电磁组吸引,导磁压板远离来令片,马达驱使凸轮作动,该导磁压板抵压各压力弹簧,使各压力弹簧呈压缩状态;电磁组断电时,各压力弹簧抵推导磁压板与来令片摩擦,马达的转轴受来令片压制而停止转动。

11.在其中一项实施例中,剎车结构具有底座、轴套、多个螺柱、多个压力调整件及多个空隙调整件,底座沿马达的转轴的轴向设置,各螺柱穿设于底座、导磁压板及电磁组,各压力调整件及各空隙调整件螺设于各螺柱且设于各压力弹簧及电磁组间,来令片与马达的转轴间设有轴套,来令片滑设于轴套的外缘。

12.在其中一项实施例中,驱动装置具有驱动轴、第一齿轮及第二齿轮,第一齿轮套设于马达的转轴,第二齿轮与凸轮套设于驱动轴,第一齿轮与第二齿轮相互啮合,马达驱使驱动轴带动凸轮绕驱动轴的轴向转动。

13.在其中一项实施例中,马达及凸轮设于基座。

14.在其中一项实施例中,角度传感器是编码器。

15.在其中一项实施例中,角度传感器是电感式传感器,角度传感器具有感应块及感应模块,感应块与感应模块间隔设置,感应块的外周缘大概呈弧形曲线,感应模块能侦测与感应块的外周缘间的距离,以产生距离信号,控制终端处理转换距离信号,以取得刀盘的转动角度。

16.在其中一项实施例中,刀盘的中心处具有中心轴,刀盘通过中心轴架设于基座,各轴承环设于各刀套与中心轴间。

17.在其中一项实施例中,凸轮为等速圆柱形凸轮,凸轮的轮廓设于凸轮的周缘,凸轮的轮廓为曲线凹槽。

18.借由上述,本发明通过角度传感器能够准确地感测刀盘的转动角度,以提供控制终端控制剎车结构,由剎车结构控制马达在适当时机让刀盘停止转动,以有利于进行快速且精准的换刀作业,而且能够避免刀盘产生无法预期的转动意外。

19.进一步地,本发明将角度传感器安装于驱动轴的一端或刀盘的转动中心,能够避免各组件的磨损影响转动角度的侦测精准度,以有效提升角度传感器的量测精准度。

20.此外,本发明的结构组成能够达到如同伺服马达的控制功效,能有效取代伺服马达,进而降低制造成本及后续维修保养的成本。

21.另外,本发明借由各轴承随凸轮的轮廓依序运作,连动地驱使刀盘能无间歇连续转动;由此,使刀盘运转顺畅及节省运作时间,以改善现有技术中间歇运动导致旋转刀盘转动不顺畅及转动速度慢的问题,进而有效提升换刀作业的效率。

附图说明

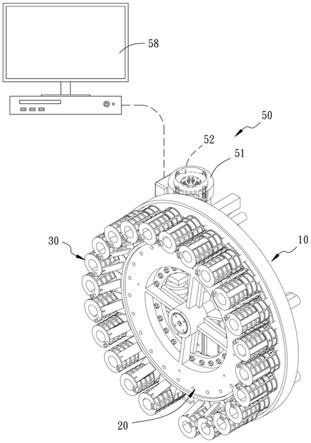

22.图1是本发明第一实施例外观示意图。

23.图2是本发明第一实施例分解示意图。

24.图3是本发明第一实施例局部剖面示意图。

25.图4是本发明第一实施例作动示意图。

26.图5是本发明第一实施例剎车结构分解示意图。

27.图6是本发明第二实施例示意图。

28.图7是本发明第二实施例局部放大示意图。

29.图8是本发明第三实施例局部剖面示意图。

具体实施方式

30.为便于说明本发明在上述发明内容部分中所表示的技术方案,现以具体实施例进一步说明。实施例中各种不同对象是按适于说明的比例、尺寸、变形量或位移量而描绘,而非按实际组件的比例予以绘制,在此予以声明。

31.请参阅图1至图8所示,本发明提供一种工具机刀库,其包含:

32.基座10,其用于架设于工具机(图中未示),基座10大概呈圆盘状,基座10具有第一侧面11及第二侧面12,基座10的第二侧面12且于基座10的中心处凸设有安装部13,基座10穿设容置部14,容置部14位于安装部13的一侧。

33.刀盘20,其中心处具有中心轴21,刀盘20通过中心轴21架设于基座10的安装部13。

34.多个刀套30,其环设于刀盘20的周缘,在本发明实施例中,各刀套30等间隔角度设置于刀盘20的周缘,各刀套30供加工刀具(图中未示)插设。

35.多个轴承40,其环设于刀盘20,在本发明实施例中,各轴承40等间隔角度设置于刀盘20,每一轴承40对应每一刀套30,各轴承40环设于各刀套30与中心轴21间。

36.驱动装置50,其具有马达51、剎车结构52、凸轮53、驱动轴54、第一齿轮55、第二齿轮56、角度传感器57及控制终端58,剎车结构52设于马达51内,马达51及凸轮53设于基座10,马达51设于基座10的第一侧面11,凸轮53设于基座10的容置部14,第一齿轮55套设于马达51的转轴,第二齿轮56与凸轮53套设于驱动轴54,第一齿轮55与第二齿轮56相互啮合,马达51通过第一齿轮55啮合第二齿轮56,以驱使驱动轴54带动凸轮53绕驱动轴54的轴向转动;在本发明实施例中,马达51为减速马达。

37.剎车结构52套设于马达51的转轴,剎车结构52具有底座521、电磁组522、来令片523、导磁压板524、多个压力弹簧525、轴套526、多个螺柱527、多个压力调整件528及多个空隙调整件529,底座521沿马达51的转轴的轴向设置,导磁压板524与电磁组522通过各螺柱527与底座521螺设,各压力调整件528及各空隙调整件529螺设于各螺柱527,而且各压力调整件528设于各压力弹簧525及电磁组522间,各空隙调整件529螺设于电磁组522的两侧面。

38.来令片523与马达51的转轴间设有轴套526,来令片523滑设于轴套526的外缘,在本发明实施例中,轴套526的外缘大概呈矩形状,轴套526的中心设有圆孔,马达51的转轴穿设于圆孔中。

39.再者,电磁组522具有电磁导线522a及电磁线圈522b及,当电磁组522的电磁导线522a通电时,电磁线圈522b会产生磁场,导磁压板524会被电磁组522的电磁线圈522b吸引,以使导磁压板524远离来令片523,而马达51能够驱使凸轮53作动,其中,导磁压板524会抵压各压力弹簧525,使各压力弹簧525呈压缩状态。

40.当电磁组522的电磁导线522a断电时,电磁线圈522b的磁场会消失,导磁压板524不再被电磁线圈522b的磁力吸引,各压力弹簧525的舒张力会抵推导磁压板524与来令片

523摩擦,马达51的转轴受来令片523压制而停止转动。

41.马达51驱使凸轮53作动,各轴承40与凸轮53的轮廓531接触,各轴承40随凸轮53的轮廓531依序运作,连动地驱使刀盘20能无间歇连续转动;在本发明实施例中,凸轮53为等速圆柱形凸轮,凸轮53的轮廓531设于凸轮53的周缘,凸轮53的轮廓531为曲线凹槽,而各轴承40能够处于轮廓531中。

42.再者,角度传感器57用于感应刀盘20转动时的转动角度,角度传感器57设于刀盘20与凸轮53间的动力传递路径上,其中,角度传感器57能够设于驱动轴54的一端或刀盘20;请参阅图2、图3、图6及图7所示,在本发明第一及第二实施例中,角度传感器57设于驱动轴54的一端,凸轮53设在第二齿轮56与角度传感器57间;请参阅图8所示,在本发明第三实施例中,角度传感器57设于刀盘20。

43.角度传感器57能够是编码器或电感式传感器;请参阅图2及图3所示,在本发明第一及第三实施例中,角度传感器57能够是编码器。

44.请参阅图6及图7所示,在本发明第二实施例中,角度传感器57是电感式传感器;角度传感器57具有感应块571及感应模块572,感应块571套设于驱动轴54的一端,感应块571与感应模块572间隔设置,感应块571的外周缘大概呈弧形曲线,由感应块571外周缘的弧形曲线展开轨迹为渐开线,感应模块572的感应端朝向感应块571的外周缘,感应块571的外周缘上不同位置与感应模块572的感应端距离不同,感应模块572能侦测与感应块571的外周缘间的距离,以产生距离信号,控制终端58接收距离信号并且处理转换距离信号,以取得刀盘20的转动角度。

45.在本实施例中,感应模块572的感应端能够投射光线至感应块571的外周缘,感应模块572借由光线能侦测与感应块571的外周缘间的距离,感应模块572将距离信号作为电压伏特值输出至控制终端58;感应模块572的电压变化为1伏特至30伏特,控制终端58存有不同距离所对应的电压值,而感应块571的外周缘以电压伏特区间作360分割,例如:感应块571转一圈360度为1个刀位;1伏特表示刀盘20的转动角度为0度;26.25伏特表示刀盘20的转动角度为315度,前述为举例说明,本发明不以此为限制。

46.控制终端58耦接马达51,控制终端58能够是计算机,本发明不限制控制终端58的类型;控制终端58储存有对应各刀套30相对设置于刀盘20的位置角度。

47.当驱动装置50控制刀盘20转动的过程中,角度传感器57会不间断连续感应刀盘20当前的转动角度,角度传感器57会持续传送转动角度至控制终端58;当控制终端58接收到换刀指令时,表示将进行换刀作业,需要从刀套30上取出刀具,而换刀指令为准备进行更换刀具所在的刀套30,控制终端58依据刀具所处刀套30读取对应的位置角度,并将读取的位置角度与当前接收到的转动角度进行匹配判断,当控制终端58判断转动角度符合换刀指令时,控制终端58操控剎车结构52,由剎车结构52控制马达51停止运转,使刀盘20停止转动,以进行换刀作业。

48.若所准备更换的刀具所处的刀套30的位置与当前刀盘20的转动角度间隔较远时,由于刀盘20是无间歇连续转动,所以能够快速且有效转动至所需的转动角度,并且通过剎车结构52令刀盘20准确停止转动,以利快速进行换刀作业。

49.综合上述,本发明能够达成一下技术效果:

50.1.本发明通过角度传感器57能够准确感测刀盘20的转动角度,以提供控制终端58

精准控制剎车结构52,让马达51在适当时机让刀盘20停止转动,以有利于进行快速且精准的换刀作业。

51.2.本发明将角度传感器57装设于驱动轴54的一端,能够避免各组件的磨损影响转动角度的侦测精准度,以有效提升角度传感器57的量测精准度,而且也能够达到易于安装的效果。

52.3.刀盘20与凸轮53间的动力传递路径上的各组件长期下来,各组件会有磨损,以使角度传感器57测得的转动角度会有误差,因此,将角度传感器57安装于刀盘20的中心,能够避免各组件的磨损影响转动角度的侦测精准度,以有效提升角度传感器57的测量精准度。

53.4.本发明在马达51内设置剎车结构52,能够确保刀盘20在准确位置停止,避免产生无法预期的转动意外发生。

54.5.本发明的结构组成能够达到如同伺服马达的控制功效,进而降低制造成本及后续维修保养的成本。

55.6.本发明借由各轴承40随凸轮53的轮廓531依序运作,连动地驱使刀盘20能无间歇连续转动;由此,使刀盘20运转顺畅及节省运作时间,进而有效提升换刀作业的效率。

56.以上所列举的实施例仅用于说明本发明而已,非用以限制本发明的范围。凡是不违本发明方案的情况下所作出的种种修改或变化,均属于本发明意欲保护的范畴。

57.【附图标记说明】

58.10:基座;11:第一侧面;12:第二侧面;13:安装部;14:容置部;20:刀盘;21:中心轴;30:刀套;40:轴承;50:驱动装置;51:马达;52:剎车结构;521:底座;522:电磁组;522a:电磁导线;522b:电磁线圈;523:来令片;524:导磁压板;525:压力弹簧;526:轴套;527:螺柱;528:压力调整件;529:空隙调整件;53:凸轮;531:轮廓;54:驱动轴;55:第一齿轮;56:第二齿轮;57:角度传感器;571:感应块;572:感应模块;58:控制终端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1