一种耐磨高熵合金堆焊层及制备方法

1.本发明属于合金技术领域,尤其涉及一种耐磨高熵合金堆焊层及制备方法。

技术背景

2.随着制造业快速的发展,难加工材料越来越广泛,对耐磨切削刀具涂层材料提出了更高的要求。传统合金以一种或两种元素为主,高熵合金打破传统合金的设计理念,由五种及以上元素接近等原子比组成的合金体系。具有热力学上的高熵效应、动力学上的缓慢扩散效应、结构上的严重晶格畸变效应及性能上的鸡尾酒效应,可以使高熵合金表现出一系列独特的结构和性能。如高强度、高硬度、高的耐磨性和优秀的耐蚀性。

3.最为典型的高熵合金制备方法是电弧熔炼法,电弧熔炼的方法简便,熔炼炉温度高,抽真空和熔炼的时间较短。但是电弧熔炼制备的高熵合金锭块体较小,在熔炼过程中元素会发生偏析。热喷涂、激光熔覆等方法是制备薄膜或涂层材料的方法,这些方法的热输入小,化学性质稳定,力学性能较差,与基体的结合存在问题。

技术实现要素:

4.针对上述问题,本发明提供了一种耐磨高熵合金堆焊层及其制备方法,高熵合金独特的合金设计理念结合药芯焊丝的特点而研究的一种耐磨高熵合金堆焊层,该耐磨高熵合金堆焊层alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8),由接近等原子比的al、cr、cu、fe、ni、mo、nb、ti元素组成,其相组成包括体心立方(bcc)、碳化物和laves相。alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)高熵合金堆焊层具有较高的强度、硬度,成为耐磨刀具表面材料的备选。其平均硬度可以达到715hv,满足一些工况的硬度要求,多种强化机制共同作用下,从而提升合金的耐磨性能;采用熔化极气体保护焊的方法可以在刀具表面大块制备复合材料,减少因关键部件失效而更换整体器械的成本,同时可避免传统熔炼、喷涂等方式制备高熵合金合金锭和薄膜涂层的缺点,相比增材制造,可节省成本。

5.为实现上述目的,本发明采用以下技术方案。

6.一种alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层,是由包括以下质量份组元组成:al元素4.46

‑

8.90份,cr元素9.69

‑

17.10份,cu元素11.20

‑

20.85份,fe元素11.30

‑

21.13份,ni元素11.23

‑

19.39份,mo元素4.93

‑

17.18份,nb元素6.10

‑

19.10份,ti元素3.15

‑

9.86份。

7.进一步地,所述的金属粉末纯度为99.9%。

8.所述的一种alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层的制备方法如下。

9.步骤1、按组成配比称取al、cr、cu、ni、mo、nb、ti粉末,混合均匀并烘干。

10.步骤2、将步骤1中粉末加入到药芯焊丝送粉器中,粉末被传送带送入到u形钢带中经过多道次的轧制和拉拔机组制成药芯焊丝。

11.步骤3、将低碳钢表面采用角磨机进行打磨,除去表面污锈。

12.步骤4、采用熔化极气体保护焊的方法在低碳钢表面制备高熵合金堆焊层。

13.进一步地,所述步骤1中,混合为球磨混合。

14.进一步地,所述步骤2中,fe元素来源于钢带,其含量根据钢带成分和填充率可得,钢带根据合金成分设计选取。优选的,采用钢带为h08a,填充率为35%。

15.进一步地,所述步骤2中,焊丝减径比控制为15%~20%之间,最终焊丝直径2.4 mm。

16.进一步地,所述步骤4中,保护气采用氩气,纯度为99.9%;焊接参数为:电流160 a,电压24 v,速度8 m/h,气流量12 l/min。

17.本发明高熵合金成分机理如下。

18.以接近等原子比的al、cr、cu、fe、ni、mo、nb、ti元素组成,通过合金化形成固溶体,固溶强化的实现主要是通过溶质原子与位错的交互作用。每种组元都可以视为溶质原子,不同的主元原子尺寸差异造成了严重的晶格畸变效应,晶格畸变产生的应力场阻碍位错运动,甚至起到钉轧作用。适量的添加合金化元素可以进一步提高固溶强化的效果。当达到过饱和固溶体时,溶质原子偏聚析出第二相弥散分布于基体中。第二相沉淀物阻碍位错运动而起到强化的作用,mo为弱碳化物形成元素、nb、ti为强碳化物形成元素,与c元素结合优先析出复合型(nb,ti)c第二相,弥散分布于基体中,当其含量达到一定比例时,还有复合(nb,ti)fe2型laves相析出。因此,在alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层中强化机制主要有固溶强化和第二相析出强化,从而提高了合金的耐磨性。

19.本发明的优点和有益效果如下。

20.1、本发明提出了一种全新的alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层,其组织大部分为体心立方(bcc)结构的固溶体相,同时伴有第二相的析出,硬度高,耐磨性好,在一定程度上满足切削刀具材料的应用。

21.2、本发明应用了熔化极气体保护焊焊接的方法在低碳钢表面制备了alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层,在一定程度上改善了传统高熵合金制备体积小的缺点,在刀具表面焊接可以大量制备耐磨堆焊层。

附图说明

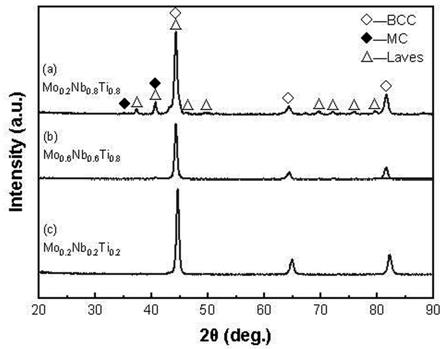

22.图1 实施例中不同mo、nb、ti元素含量的耐磨高熵合金堆焊层x射线衍射分析图谱。

23.图2 alcrcufenimo

0.2

nb

0.2

ti

0.2

耐磨高熵合金堆焊层组织形貌图。

24.图3 alcrcufenimo

0.6

nb

0.6

ti

0.8

耐磨高熵合金堆焊层组织形貌图。

25.图4 alcrcufenimo

0.2

nb

0.8

ti

0.8

耐磨高熵合金堆焊层组织形貌图。

具体实施方式

26.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

27.一种alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层,是由包括以下质量份的组分组成:al元素4.46

‑

8.90份,cr元素9.69

‑

17.10份,cu元素11.20

‑

20.85份,fe元素11.30

‑

21.13份,ni元素11.23

‑

19.39份,mo元素4.93

‑

17.18份,nb元素6.10

‑

19.10份,ti元素3.15

‑

9.86份。

28.进一步地,所述的金属粉末纯度为99.9%。

29.所述的一种alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层的制备方法如下。

30.步骤1、按组成配比称取al、cr、cu、ni、mo、nb、ti粉末,混合均匀并烘干。

31.步骤2、将步骤1中粉末加入到药芯焊丝送粉器中,粉末被传送带送入到u形钢带中经过多道次的轧制和拉拔机组制成药芯焊丝。

32.步骤3、将低碳钢表面采用角磨机进行打磨,除去表面污锈。

33.步骤4、采用熔化极气体保护焊的方法在低碳钢表面制备高熵合金堆焊层。

34.进一步地,所述步骤1中,混合为球磨混合。

35.进一步地,所述步骤2中,fe元素来源于钢带,其含量根据钢带成分和填充率可得,钢带根据合金成分设计选取,本次采用的钢带为h08a,填充率为35%。

36.进一步地,所述步骤2中,焊丝减径比控制为15%~20%之间,最终焊丝直径2.4 mm。

37.进一步地,所述步骤4中,保护气采用氩气,纯度为99.9%;焊接参数为:电流160 a,电压24 v,速度8 m/h,气流量12 l/min。

38.实施例1。

39.本实验例合金化学式为alcrcufenimo

0.2

nb

0.2

ti

0.2

,是由以下质量份的组元组成:al:8.85份、cr:17.05份、cu:20.84份、fe:18.36份、ni:19.35份、mo:6.30份、nb:6.10份、ti:3.15份。

40.alcrcufenimo

0.2

nb

0.2

ti

0.2

耐磨高熵合金堆焊层的制备方法如下。

41.采用电子天平称取各金属粉末,合计100份。之后进行20分钟球磨和100℃烘干1小时,随后将粉末加入钢带中经多次轧制和拉拔制成直径为2.4 mm的药芯焊丝,药粉填充率为35%。然后采用熔化极气体保护焊的方法在低碳钢表面进行堆焊,焊接参数为:电流160 a,电压24 v,速度8 m/h,气流量12 l/min。

42.本实施案例制备的alcrcufenimo

0.2

nb

0.2

ti

0.2

耐磨高熵合金堆焊层的各项性能测试结果见表1;x射线衍射分析图如图1(a),可知alcrcufenimo

0.2

nb

0.2

ti

0.2

耐磨高熵合金堆焊层是由大量体心立方(bcc)结构和面心立方(fcc)结构的mc组成的固溶体相;其组织形貌如图2,由图可知,其组织为典型的枝晶结构,基体表面有细小的第二相mc析出。

43.实施例2。

44.本实验例合金化学式为alcrcufenimo

0.6

nb

0.6

ti

0.8

,是由以下质量份的组元组成:al:6.60份、cr:12.70份、cu:15.52份、fe:13.68份、ni:14.41份、mo:14.67份、nb:13.63份、ti:9.38份。

45.alcrcufenimo

0.6

nb

0.6

ti

0.8

耐磨高熵合金堆焊层的制备方法如下。

46.采用电子天平称取各金属粉末,合计100份。粉末称重之后进行20分钟球磨和100℃烘干1小时,随后将粉末加入钢带中经轧制和拉拔制成直径为2.4 mm的药芯焊丝,药粉填充率为35%。然后采用熔化极气体保护焊的方法在低碳钢表面进行堆焊,焊接参数为:电流160 a,电压24 v,速度8 m/h,气流量12 l/min。

47.本实施案例制备的alcrcufenimo

0.6

nb

0.6

ti

0.8

耐磨高熵合金堆焊层的各项性能测试结果见表1;x射线衍射分析图如图1(b),可知alcrcufenimo

0.6

nb

0.6

ti

0.8

耐磨高熵合金堆焊层是由大量bcc结构和fcc结构的mc组成的固溶体相;其组织形貌如图3,由图可知,其组

织为典型的枝晶结构,基体表面有细小的第二相mc析出,mc含量增多。

48.与实施例1不同之处在于:mo、nb、ti元素的含量增加,mc析出量增加。

49.实施例3。

50.本实验例合金化学式为alcrcufenimo

0.2

nb

0.8

ti

0.8

,是由以下质量份的组元组成:al:6.93份、cr:13.35份、cu:16.31份、fe:14.38份、ni:15.15份、mo:4.93份、nb:19.10份、ti:9.86份。

51.alcrcufenimo

0.2

nb

0.8

ti

0.8

耐磨高熵合金堆焊层的制备方法如下。

52.采用电子天平称取各金属粉末,合计100份。粉末称重之后进行20分钟球磨和100℃烘干1小时,随后将粉末加入钢带中经轧制和拉拔制成直径为2.4 mm的药芯焊丝,药粉填充率为35%。然后采用熔化极气体保护焊的方法在低碳钢表面进行堆焊,焊接参数为:电流160 a,电压24 v,速度8 m/h,气流量12 l/min。

53.本实施案例制备的alcrcufenimo

0.2

nb

0.8

ti

0.8

耐磨高熵合金堆焊层的各项性能测试结果见表1;x射线衍射分析图如图1(c),可知alcrcufenimo

0.2

nb

0.8

ti

0.8

耐磨高熵合金堆焊层是由大量bcc结构、fcc结构的mc和共晶的laves相组成的固溶体相;其组织形貌如图4,由图可知,其组织为典型的枝晶结构,基体表面有细小的第二相mc和laves相析出,laves相分布与枝晶间区且与mc共晶。

54.与实施例2不同之处在于:mo、nb、ti有不同的配比会生产laves相,mc与laves相共晶。

55.对比例1。

56.采用非自耗真空电弧熔炼法制备al

x

cocrfeniti1‑

x

高熵合金,al

1.0

具有最高的硬度(543 hv),其次是al

0.5

(520.4 hv)和al

0.8

(472.6 hv)。xrd分析表明,al

1.0

主要具有bcc相,而al

0.8

和al

0.5

具有bcc和fcc相。fcc比bcc具有更多的滑移方向,fcc更容易发生滑动变形。因此,含bcc相最多的al

1.0

硬度最高,摩擦系数最小,耐磨性能最好。

57.对比例2。

58.采用放电等离子烧结技术制备crfeconiti

x

高熵合金,随着ti含量的增多,同时析出的laves相、σ相和r相引起合金硬度值增大,属于第二相弥散强化。当ti含量达到1.0时维氏硬度值达到最大值672hv。

59.对比例3。

60.采用激光熔覆技术制备cocrfeninb

x

高熵合金涂层,随着nb含量的增加,共晶laves相体积分数增加,显微硬度提升,最高可达590hv,耐磨性提升。

61.表1 各实施案例高熵合金的各项性能测试结果。

62.由表1可知,本发明的alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层显微硬度较高,且磨损量较小,析出mc含量越多,硬度增大,磨损量较小,当mo、nb、ti含量达到一定配比时,会有laves相析出分布于枝晶间区阻碍位错的运动,使得硬度和耐磨

性提高,且性能都优于母材。因此,本发明的alcrcufenimo

x

nb

y

ti

z (x,y,z=0.2,0.6,0.8)耐磨高熵合金堆焊层是刀具表面涂层可选用材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1