低频振动车削刀柄及切削加工方法

1.本发明属于机械加工设备技术领域,涉及低频振动车削刀柄,还涉及一种基于低频振动车削刀柄的自动断屑切削加工方法。

背景技术:

2.车削加工在切削加工领域有着非常重要的地位,各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%,随着材料工艺的不断发展,越来越多的难加工材料投入到使用中,这对传统的加工技术提出了更高的要求。在使用传统钻削方式进行加工时,工件质量得不到保障,刀具(18)使用寿命降低,在进行深孔加工时这些问题显得尤为突出。为了解决上述问题,诞生了振动钻削技术。

3.振动切削是一种脉冲切削,是在传统切削过程中给刀具(18)(或工件)附加有规律的振动,振动频率参数有f

z

和a。在切削过程中刀具(18)与工件周期性的分离与接触,切削速度的大小和方向不断的发生变化。由于切削速度的变化和加速度的出现,使得振动切削在难加工材料的加工得到了比传统切削更好的效果。

4.现有的振动切削技术按振动频率可分为低频振动切削和高频振动切削。振动频率在200hz以下的振动切削称为低频振动切削,低频振动仅仅从量上改变切屑的形成条件,主要用来解决断屑问题以及与此相关的一系列问题。一般来说,低频振动切削的振动主要是靠机械装置实现,机械振动切削装置的结构简单,造价低,使用维护都比较方便,振动参数受负载影响较小,所以应用比较广泛。

5.高频振动切削又称为超声振动切削,是指振动频率在16khz以上,利用超声波发生器,换能器,变幅杆来实现的。通常来自超声波发生器的正弦波形的电震荡通过换能器变成只有几个微米的机械振动,然后经过变幅杆将振幅放大到15μm以上,而连接在变幅杆前端的刀具(18)就能以相同的频率进行振动。改变超声波发生器的功率可以改变刀头的振幅,但是振动频率难以改变,且振动系统各部件在超声激励下极易松动发热。

6.目前的常见的振源有以下几种:

7.1)超声波振源:是利用超声波发生器,换能器,变幅杆来实现的。首先将超声波发生器的正弦波形的电震荡通过换能器变成微小的机械振动,然后经过变幅杆将振幅放大到15μm以上,而连接在变幅杆前端的刀具(18)就能以相同的频率进行振动,这种技术使用时需要对现有在设备进行较大程度的改造。改变超声波发生器的功率可以改变钻头的振幅,但是振动频率难以改变,且振动系统各部件在超声激励下极易松动发热。

8.2)液压振源:液压振源有液压泵、激振器、油箱等部件,主轴连接到激振器内部的振子,振子有着一定数量且间距相等,方向交替的油槽,激振器内的衬套上有环形槽,液压油经过环形槽上的油孔进入振子山给的油槽,振子在液压油的压力下向油槽开口方向的反向移动,在振子旋转过程中,油槽依次进油,油槽的开口变化会引起振子沿着轴向做往复运动。液压振源的输出功率大,负载能力强,但缺点也很明显,液压系统成本高,反应迟钝,频率较低。

9.3)电磁振源:电磁振源由电磁铁、永磁铁等组成,可以通过调整电压来调整振幅,但是整体装置的刚度低,受负载的影响大,在刀具(18)接触工件后,负载突变,振源提供的振动幅度突降,会导致车削效果变差。

10.4)凸轮振源:该种振源通常利用旋转的端面凸轮构成弹簧质量系统,端面凸轮式方法结构简单,但是运动平稳性差,端面凸轮易磨损。

11.采用上述的几种振源进行振动车削时都需要使用专用的设备或者对现有的机床进行较大幅度的改造,这些问题会导致成本的大幅上升,不利于振动车削技术的推广与应用。

技术实现要素:

12.本发明的目的是提供一种低频振动车削刀柄,解决在普通车削加工中断屑困难的问题,并且可以应用于多种车床。

13.本发明的另一目的是提供一种基于低频振动车削刀柄的自动断屑切削加工方法,加工效率高的同时能够实现了自动断屑。

14.本发明所采用的第一种技术方案是,低频振动车削刀柄,与刀具和刀架连接实现切削,包括中空柄体、振动发生机构和振动传递机构;

15.振动发生机构设置在柄体一端,包括上下设置且与柄体固定连接的上端盖和下端盖,还包括两端分别固定于上端盖和下端盖的偏心轴,上端盖上固定有盘式直流电机,盘式直流电机的传动轴与偏心轴一端连接,且盘式直流电机的传动轴与偏心轴具有偏心距,偏心轴上设置有偏心套,偏心轴转动带动偏心套往复摆动,偏心轴设置有偏心套处沿偏心轴径向开设有径向通孔,径向通孔中设置有钢珠,偏心套一端环形分布有多个孔,偏心轴另一端沿其轴向设置有调节螺钉,偏心套上设置有深沟球轴承a,偏心轴为变径轴;

16.振动传递机构包括设置在深沟球轴承a外部的摆动套,且摆动套侧壁与柄体对应位置处伸入柄体内,摆动套伸入柄体的部分外部固定套接有传动套,传动套延伸出柄体与刀具连接。

17.本发明第一种技术方案的特点还在于,

18.偏心套与上端盖之间设置有深沟球轴承b,偏心套与下端盖之间也设置有深沟球轴承b。

19.偏心套与深沟球轴承b之间设置有轴承垫。

20.深沟球轴承a的两摆动侧均设置有耐磨垫,耐磨垫位于深沟球轴承a与摆动套之间,且耐磨垫与摆动套固定连接。

21.盘式直流电机通过电机法兰、螺栓与上端盖固定。

22.柄体分别与上端盖、下端盖通过螺栓连接,摆动套与传动套通过螺栓连接。

23.偏心套与偏心轴通过轴肩配合固定,偏心轴分别与上端盖、下端盖轴肩配合固定。

24.深沟球轴承a外侧壁中心对称设置有两两相对的四个切削平面,其中两个相对的切削平面分别与两个耐磨垫接触。

25.本发明第二种技术方案是,一种基于低频振动车削刀柄的自动断屑切削加工方法,应用低频振动车削刀柄,具体按照以下步骤实施:

26.步骤1、将柄体设置在刀架上,将传动套与刀具固定连接,将工件通过夹具固定在

车床主轴上;

27.步骤2、根据所需车床切削尺寸参数的计算式,计算出车削过程中所需的加工参数,包括振动频率f、振幅a、工件转速n,刀具进给速度v,以及刀尖到工件沿进给方向的偏移距离δ;

28.步骤3、通过转动车床的刀架来调整刀头的位置,使刀头正对被加工工件的表面,调整刀头与工件之间的距离为δ;

29.步骤4、启动车床,通过车床主轴电机带动工件作转速为n的旋转运动,设定振动系统的振动频率f,启动盘式直流电机驱动刀头产生往复振动;

30.步骤5、通过刀架带动刀柄以进给量s作进给运动,依靠刀头的往复振动实现加工时的断屑处理。

31.本发明第二种技术方案的特点还在于,

32.步骤2中,振动频率f与设定的盘式直流电机工作频率相等;

33.振幅a即为偏心轴与偏心套内外圆的合成偏心距为e,令偏心轴的圆心为o1,偏心套内圆的圆心为o2,偏心套外圆的圆心为o,偏心套与偏心轴分别具有偏心距e1、e2,偏心距e1、e2夹角为α,偏心轴与偏心套合成偏心距为e,边长为e1、e2、e的线段构成一个三角形,根据余弦定理可知e与e1、e2的关系为:

[0034][0035]

振动发生机构由偏心轴做传动部件,偏心轴半径为r,偏心轴角速度为ω,转角t为时间,则偏心轴上一点在横向的的位移为:

[0036]

s=s0‑

s

b

=e

‑

e*cos(2πft)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0037]

对时间求导可得该点线速度,即低频振动车削刀柄的周期振动沿其进给方向的运动分量:

[0038]

v1=eωsin(ωt)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0039]

刀具沿进给方向的振动方程为:

[0040]

s=e

‑

e*cosωt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24)

[0041]

刀具(18)在垂直于进给方向上相对于回转工件的周向运动方程为:

[0042]

y(t)=2πrnt/60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(25)

[0043]

刀头沿垂直于车床主轴中心线的横向进给方向上无相对运动;

[0044]

为保证实际加工时刀尖在初始加工状态不会与工件相撞则:

[0045]

δ=2e

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26);

[0046]

刀具进给速度为:

[0047]

v=v0+v1=v0+eωsin(ωt)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

[0048]

式(27)中,v0为车床夹具的进给速度。

[0049]

本发明的有益效果是:

[0050]

本发明低频振动车削刀柄,结构稳定性高,可安装于普通刀架上,且成本较低,便于大面积推广;本发明车削刀柄在进给运动方向上的振动有效解决了在车削加工中断屑难的问题,优化了车削加工的加工环境,降低了加工成本,增加了加工效率;车削刀柄振动平稳,振幅的大小可以通过调节偏心轴和偏心套偏心距的夹角调节,调节灵活,适用于多种切

削条件。

[0051]

本发明一种基于低频振动车削刀柄的自动断屑切削加工方法,应用本发明低频振动车削刀柄进行切削加工,加工效率高,且在车削时实现了自动断屑,车削过程及参数可控,车削效果好。

附图说明

[0052]

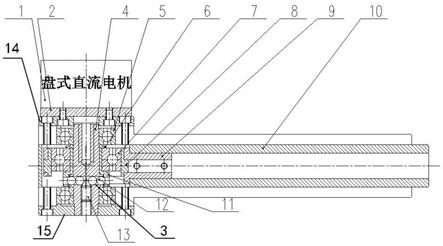

图1是本发明低频振动车削刀柄的主视剖面图;

[0053]

图2是本发明低频振动车削刀柄的俯视剖面图;

[0054]

图3是本发明低频振动车削刀柄的振动发生机构的局部原理图;

[0055]

图4是本发明低频振动车削刀柄连接刀具和刀架振动切削工件端面的示意图;

[0056]

图5是本发明低频振动车削刀柄连接刀具和刀架振动切削工件外圆的示意图;

[0057]

图6是偏心距e调节的原理图;

[0058]

图7是振动切削振幅调节及固定的原理图。

[0059]

图中,1.盘式直流电机,2.电机法兰,3.径向通孔,4.偏心轴,5.深沟球轴承b,6.轴承垫,7.深沟球轴承a,8.耐磨垫,9.摆动套,10.传动套,11.偏心套,12.钢珠,13.调节螺钉,14.上端盖,15.下端盖,16.夹具,17.工件,18.刀具,19.柄体,20.刀架。

具体实施方式

[0060]

下面结合附图和具体实施方式对本发明进行详细说明。

[0061]

本发明低频振动车削刀柄,与刀具18和刀架连接实现切削,如图1

‑

2所示,包括中空柄体19、振动发生机构和振动传递机构。

[0062]

振动发生机构设置在柄体19一端,包括上下设置且与柄体19固定连接的上端盖14和下端盖15,还包括两端分别固定于上端盖14和下端盖15的偏心轴4,偏心轴4分别与上端盖14、下端盖15轴肩配合固定,上端盖14上通过电机法兰2、螺栓固定有盘式直流电机1,盘式直流电机1的传动轴与偏心轴4一端连接,且盘式直流电机1的传动轴与偏心轴4具有偏心距,偏心轴4上通过轴肩配合固定有偏心套11,偏心轴4转动带动偏心套11往复摆动,偏心轴4设置有偏心套11处沿偏心轴4径向开设有径向通孔3,径向通孔3中设置有钢珠12,偏心套11一端环形分布有多个孔,偏心轴4另一端沿其轴向设置有调节螺钉13,偏心套11上设置有深沟球轴承a7,偏心轴4为变径轴,深沟球轴承a7对应设置在偏心轴4直径最大处,深沟球轴承a7的两摆动侧均设置有耐磨垫8,耐磨垫8位于深沟球轴承a7与摆动套9之间,且耐磨垫8与摆动套9固定连接,深沟球轴承a7外侧壁中心对称设置有两两相对的四个切削平面,其中两个相对的切削平面分别与两个耐磨垫8接触,偏心套11与上端盖14之间设置有深沟球轴承b5,偏心套11与深沟球轴承b5之间设置有轴承垫6,偏心套11与下端盖15之间也设置有深沟球轴承b5。

[0063]

振动发生机构中,偏心轴4由两个深沟球轴承b5实现轴向定位,由偏心套11和轴肩实现径向定位;深沟球轴承a7通过偏心套11实现轴向定位。

[0064]

振动传递机构包括设置在深沟球轴承a7外部的摆动套9,且摆动套9侧壁与柄体19对应位置处伸入柄体19内,摆动套9伸入柄体19的部分外部固定套接有传动套10,传动套10延伸出柄体19与刀具18连接。

[0065]

本发明低频振动车削刀柄的工作原理具体为:

[0066]

盘式直流电机1带动偏心轴4匀速转动,如图3所示,由于偏心轴4与偏心套11具有偏心距,因此偏心轴4转动时会带动偏心套11往复摆动,由于深沟球轴承a7设置在偏心套11上,因此,深沟球轴承a7随偏心套11往复摆动,深沟球轴承a7推动耐磨垫8和摆动套9做往复摆动,摆动套9带动传动套10做同样往复摆动,进而带动另一端的刀具18做往复运动,实现低频振动切削。

[0067]

本发明一种基于低频振动车削刀柄的自动断屑切削加工方法,应用本发明的低频振动车削刀柄,具体按照以下步骤实施:

[0068]

步骤1、如图4或图5所示,将柄体19设置在刀架20上,将传动套10与刀具18固定连接,将工件17通过夹具16固定在车床主轴上。

[0069]

步骤2、根据所需车床切削尺寸参数的计算式,计算出车削过程中所需的加工参数,包括振动频率f、振幅a、工件转速n,刀具18进给速度v,以及刀尖到工件沿进给方向的偏移距离δ;

[0070]

步骤2中,振动频率f与设定的盘式直流电机工作频率相等;

[0071]

振幅a即为偏心轴4与偏心套11内外圆的合成偏心距为e,如图6所示,令偏心轴4的圆心为o1,偏心套11内圆的圆心为o2,偏心套11外圆的圆心为o,偏心套11与偏心轴4分别具有偏心距e1、e2,偏心距e1、e2夹角为α,做为变径轴的偏心轴4,其直径随夹角α变化,偏心轴4与偏心套11合成偏心距为e,边长为e1、e2、e的线段构成一个三角形,根据余弦定理可知e与e1、e2的关系为:

[0072][0073]

如图5所示,偏心轴4内的径向通孔3内有钢珠12,偏心套11的一端环形分布有若干孔,通过旋紧偏心轴4内的调节螺钉13可将钢珠12压紧在偏心套11的孔上,使偏心套11和偏心轴4的相对角度确定,松开调节螺钉13即可调节偏心轴4与偏心套11的相对角度,以达到调节振动主轴振幅的目的。如图7所示,将e1、e2均设为0.1mm,调整角度依次为0

°

、30

°

、60

°

、98

°

、240

°

,对应的合成偏心距即振动主轴的振幅如下表1所示:

[0074]

表1偏心轴、偏心套相对角度与合成偏心距关系

[0075]

偏心距夹角(度)0306098240合成偏心距e(mm)00.050.10.150.2

[0076]

振动发生机构由偏心轴4做传动部件,偏心轴4半径为r,偏心轴4角速度为ω,转角t为时间,则偏心轴4上一点在横向的的位移为:

[0077]

s=s0‑

s

b

=e

‑

e*cos(2πft)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0078]

对时间求导可得该点线速度,即低频振动车削刀柄的周期振动沿其进给方向的运动分量:

[0079]

v1=eωsin(ωt)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0080]

刀具18沿进给方向的振动方程为:

[0081]

s=e

‑

e*cosωt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24)

[0082]

刀具18在垂直于进给方向上相对于回转工件的周向运动方程为:

[0083]

y(t)=2πrnt/60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(25)

[0084]

刀头沿垂直于车床主轴中心线的横向进给方向上无相对运动;

[0085]

为保证实际加工时刀尖在初始加工状态不会与工件相撞则:

[0086]

δ=2e

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26);

[0087]

刀具18进给速度为:

[0088]

v=v0+v1=v0+eωsin(ωt)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

[0089]

式(27)中,v0为车床夹具16的进给速度。

[0090]

步骤3、通过转动车床的刀架来调整刀头的位置,使刀头正对被加工工件的表面,调整刀头与工件17之间的距离为δ。

[0091]

步骤4、启动车床,通过车床主轴电机带动工件17作转速为n的旋转运动,设定振动系统的振动频率f,启动盘式直流电机1驱动刀头产生往复振动。

[0092]

步骤5、通过刀架20带动刀柄以进给量s作进给运动,依靠刀头的往复振动实现加工时的断屑处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1