一种航空发动机压气机多异位槽的加工方法与流程

1.本发明涉及一种航空发动机多异位槽的加工方法。

背景技术:

2.现有的涉及航空发动机压气机深浅内外(多异位)槽加工采用铣削的方法,由于航空发动机压气机部件上经常出现一些较窄,较深,较小的一些异位槽,这种(多异位)槽有着较窄,较深,较小,斜槽、不规则,位置不固定,r弧度有大有小,加工精度要求高等多重特点的一个加工区域,窄深槽由于这种异位槽较窄,较深,较小,不规则,位置不固定,之前没有合适的刀具可以简单,快捷的把这种(多异位)槽加工到位,加工过程繁琐,需要多种刀具配合适用,斜槽和窄深槽均要多次对刀,调整刀具(第二步要采用35度锐角刀具进行铣削)使这种槽的加工风险增加,浪费大量时间。

3.第一种情况是对斜槽的加工:是使用普通割刀直来直去的加工种子(多异位)槽,先割刀左侧对刀,再割刀右侧对刀配合加工去除槽腔内的余量,余量去除完再用35度尖刀左,右两个方向对刀配合加工,使之加工到位,加工这个(多异位)槽,需要反复重新对刀4次,35度尖刀刀具调整刀向2次,需要2种刀具配合使用,调整过程相当繁琐,变相使这种(多异位)槽的加工风险增加(易出质量事故),浪费大量时间和人力。第二种情况:对窄深槽的加工,这种(多异位)槽位置特殊,槽宽较窄,较深只能使用割刀,无法使用35度尖刀配合加工到位,以满足尺寸工艺尺寸精度要求,但单纯使用割刀在使用传统的方法加工时只能把这种(多异位)槽的槽宽加工到位,槽底的r角要求却不可控,运气好碰上槽底的r角和割刀r角吻合的还不要紧,遇到工艺尺寸r角比割刀r角大的情况时,就会r角过切现象!导致工艺尺寸超差!

4.总结出主要加工难点:这种(多异位)槽较窄,较深,较小,不规则,位置不固定,没有合适刀具快捷的车削加工到位;如采用35度锐角刀具需要多次对刀,每增加一次对刀均较花时间精力,精度控制会增加困难。在用小r刀具切割大r的槽时容易产生过切的区域。

5.此加工方法在使用过程中操作简单、方便,又能保证其加工精度,不仅能够保证航空发动机压气机这种(多异位)槽的加工要求,提高劳动生产率和质量,又对生产现场的工装管理工作带来便利,降低了加工成本的浪费。

技术实现要素:

6.本发明目的是,针对上述问题,提出一种多异位槽的加工方法。尤其是用一把割刀加工斜槽和窄深槽,不采用35度锐角刀具进行换刀铣削;解决了斜槽和窄深槽这两种(多异位)槽较窄,较深,较小,不规则斜槽,位置不固定,加工精度要求高,没有合适刀具等问题,通过割刀的运动程序优化解决了加工这两种(多异位)槽加工精度高的问题。本发明设计时主要以现有的设备以及零件的尺寸精度要求来考虑,即能保证零件的加工要求,又能提高劳动生产率,而且制作简单、维护方便,制造成本较低。

7.本发明加工方法的技术方案:一种航空发动机压气机多异位槽的加工方法,选用

合适宽度的普通割刀代替常规刀具切削,割刀的角部的弧度为r0.2,对斜槽(斜面槽) 的加工方法是,1)首先根据斜槽的形状用普通割刀先铣去除斜槽中间部分余量,余量最少留到0.1mm,防止大余量对割刀后道加工的抵触;2)取割刀的角部的弧度为r0.2 的圆心为对刀点进行割刀轨迹进行编程,割刀对刀点轨迹分别为沿平行于左斜槽的斜线进行向槽内切割,到达槽底后,再沿槽底平动2

‑

8mm(或在槽底整个位置平动再提刀)再提如,对刀点无需更改,调用程序将槽的一侧加工到位,3)对刀点同样无需更改,调用程序将槽的另一侧右斜槽加工到位。

8.对窄深槽加工的方法是,取割刀的角部的弧度为r0.2的圆心的外切矩形角尖为对刀点的轨迹,进行割刀轨迹进行编程,割刀对刀点轨迹(在槽体工件的内部)为槽体内部的直线,在槽角部的弧度亦按照槽角的弧线进行编程,割刀的铣削动作在槽的两侧表面,均是从上到下的直线割刀加工槽的表面,再平移加工槽底,再提刀。

9.有益效果:只要割刀的刃及刃端具有足够的精度(较新的割刀基本均能使用,刃端的r弧比较小)就能轻易加工斜槽和和窄深槽,如此一来加工很是繁琐的斜槽和窄深(多异位)槽便加工到位,所有尺寸完全符合工艺要求,操作简单、方便、安全高效,又能保证其加工精度,加工上能节省大量时间和人力,对设备的机时也占用小,工具(刀具)的使用成本也低。本发明的改进对刀方法以及割刀轨迹的编制程序是优化的加工方法,因为普通的割刀形状特殊,刃端的r比较小,可以加工大r弧的槽角,它可以选择的对刀点有很多,这也就决定了它的功能性更多,本发明虽然是工艺级的发明,实际应用上对加工具有强力的促进作用。

附图说明

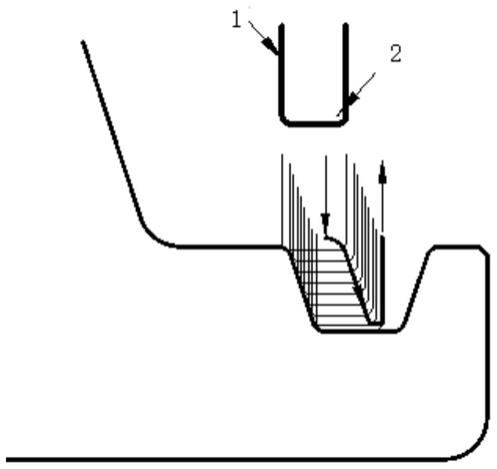

10.图1为航空发动机压气机(多异位)槽2d图;

11.图2为普通割刀2d图;

12.图3a是割刀的先去除斜槽中间部分大量余量的示意图;留下低于0.5mm的余量;

13.图3b是割刀的示意图;

14.图4a、图4b、图4c均是斜槽的加工示意图。图4a为加工左斜槽图,4b加工左斜槽图4c加工左右斜槽的示意图。

15.图5a图5b分别为图4a、图4b详细工作的示意图;

16.图6、图7、图8是窄深槽加工的三个步骤示意图;

17.图9是图8的a部位的放大图。

具体实施方式

18.以下结合附图对本发明作进一步详细描述:选用合适普通割刀代替常规刀具切削,改进对刀方法以及程序优化把这种(多异位)槽加工到位。

19.使用本发明加工方法,只需要一把刀就可以实现一刀多用的目的把这些(多异位) 槽尺寸加工部到位,且操作简单,不需要反复对刀,节省大量时间,人力,降低加工风险。

20.针对之前的第一种左右斜槽情况:首先根据(多异位)槽的形状以及特性选择普通割刀合适的对刀点,选好对刀点,我们分三步完成,第一步:先去除中间部分大量余量,防止大余量对割刀的抵触,无法正常切削.第二步:对刀点无需更改,左右斜线作为对刀线,调用

优化后的程序把槽的一侧加工到位,方便省时省力.第三步:对刀点同样无需更改,调用优化后的程序把槽的另一侧加工到位.如此一来这样的一个看似不起眼,但加工很是繁琐的(多异位)槽便加工到位,所有尺寸完全符合工艺要求,操作简单、方便、安全高效,又能保证其加工精度,节省大量时间和人力。

21.针对之前的第二种情况窄深槽加工的加工:

22.首先根据工件实体结构的实际情况,选取合适对刀点,如图6、图7、图8;然后同样分三步:第一步:先去除中间部分大量余量,防止大余量对割刀的抵触,无法正常切削,如图6;第二步:对刀点无需更改,调用优化后的程序把槽的一侧加工到位,方便省时省力;如图7;第三步:对刀点同样无需更改,调用优化后的程序把槽的另一侧加工到位。如图8。

23.槽的两侧表面均是从上到下割刀加工槽的表面,再平移加工槽底,再提刀,槽的两侧表面是从上到下割刀加工或从下到上割刀加工;分别见图8、9。

24.图9是图8中a的放大图,给出割刀的轨迹示意图,图中:割刀的对刀点3(为),优化后的切削刀对刀点的轨迹4(程序设定轨迹),异位槽的实体轮廓5。取割刀的角部的弧度为r0.2的圆心的外切矩形角尖为对刀点的轨迹是向右向斜上弧再回左(割槽的下表面凹弧);如果割槽的上表面凹弧则割刀的角部的弧度为r0.2的圆心的外切矩形角尖为对刀点的轨迹是向右向斜下弧再回左。

25.弧线的加工时,r0.2的刀尖对刀行程轨迹可以位于工件内部。

26.综上所述:本发明方法操作简单,实用性强,灵活使用,适用于任何部位的异位槽,操作基本分三步,灵活选用对刀点可以让这普通的割刀实用性更强。不仅能够保证航空发动机压气机这种(多异位)槽的加工工艺要求,提高劳动生产率和质量,又对生产现场的工装管理工作带来便利,降低了加工成本的浪费。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1