一种模中模结构的汽车模具的制作方法

1.本发明涉及汽车制造技术领域,尤其涉及一种模中模结构的汽车模具。

背景技术:

2.传统的汽车模具往往针对特定产品进行设计和冲压生产,当对原有车型的车身覆盖件进行改款设计时,原有的模具结构中的95%零部件在主机厂的冲压生产线上无法重复使用,通过对汽车新车型的研制或者原有车型的改款来看,其车身产品的尺寸和形状特征差别不大,主要在于其特征位置的变更,因此在对汽车侧围、门框零件的模具设计,80%的部件具有相似性。

3.另一方面随着模具的材料利用率的提高,越来越多的模具废料区域规划了小型冲压产品,当新车型在市场后期需要补充上述某些零件时,目前一种是采用整套模具进行冲压生产,由于不同的零件在使用过程中其寿命或者市场消耗不尽相同,无形中造成了其他部件产量的多余,另一种是重新设计和制造指定小零件的模具,这造成了模具的重复开发,经济性不高。

技术实现要素:

4.本发明解决的技术问题是提供一种可以采用整体和分体使用的模中模结构的汽车模具。

5.本发明解决其技术问题所采用的技术方案是:一种模中模结构的汽车模具,包括主体上模座和主体下模座,还包括不少于两组嵌套模,每组嵌套模分别包括可拆卸地安装于主体上模座上的嵌套模上模和可拆卸地安装于主体下模座上的嵌套模下模,每组嵌套模中的嵌套模上模和嵌套模下模相互匹配;每组嵌套模中的嵌套模上模能够从主体上模座上拆卸后直接安装到压机上垫板上,相应的每组嵌套模中的嵌套模下模能够从主体下模座上拆卸后直接安装到压机下垫板上,并且每组嵌套模中的嵌套模上模和嵌套模下模能够独立配对使用。

6.进一步的是:嵌套模上模采用螺栓连接或压夹连接安装于主体上模座上;嵌套模下模采用螺栓连接或压夹连接安装于主体下模座上。

7.进一步的是:在主体上模座以及在主体下模座的中部区域为各组嵌套模的安装区域,在主体上模座以及在主体下模座的安装区域的外周设置有主体模导向部件,所述主体模导向部件为导柱导套组件。

8.进一步的是:主体下模座的下模筋采用全顶杆孔形式,并且下模筋设置为t型筋结构。

9.进一步的是:主体上模座的上模筋设置为六边形筋结构。

10.进一步的是:主体上模座的上模筋设置为六边形筋结构。

11.本发明的有益效果是:本发明通过采用“模中模”的设计结构,即设置主体上模座和主体下模座组成的主体模,同时设置针对不同小零部件或结构的多组嵌套模,通过多组

嵌套模能够与主体模进行灵活的调整和拆装的特点;其一方面能够在冲压生产线进行快速的调整和拆装切换,另一方面可将模中模的多个嵌套模具单独提取出来,在小型压机上对单件进行生产;因此本发明显著降低了汽车模具开发成本。另外,由于本发明中的嵌套模为能够任意拆卸更换的部分,因此本发明中对于主体模中的主体上模座和主体下模座使用寿命有更高的要求,以通过提高模具的使用寿命来进一步降低成本;本发明中通过结合有限元疲劳分析软件的辅助设计分析后,设置主体下模座的下模筋采用全顶杆孔形式,并且下模筋设置为t型筋结构,以及通过设置主体上模座的上模筋设置为六边形筋结构,可有效的提高主体模的使用寿命,进而可进一步降低模具成本。

附图说明

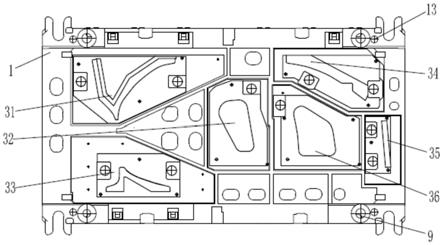

12.图1为本发明所述的主体上模座的俯视图;

13.图2为图1的底视图;

14.图3为图1的侧视图;

15.图4为本发明中所述的主体下模座的示意图;

16.图5为单组嵌套模独立配对安装使用时的示意图;

17.图6s

‑

n曲线;

18.图中标记为:主体上模座1、主体下模座2、嵌套模上模3、嵌套模下模4、压机上垫板5、压机下垫板6、t型筋结构8、六边形筋结构7、导柱导套组件9、产品工作区域10、导向装置11、浮顶器12、氮缸13。

具体实施方式

19.下面结合附图和具体实施方式对本发明进一步说明。

20.需要说明,若本发明中有涉及方向性指示用语,如上、下、左、右、前、后的方向、方位用语,是为了利于构件间相对位置联系的描述,非为相关构件、构件间位置关系的绝对位置特指,仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。若本发明中有涉及数量的用语,如“多”、“多个”、“若干”等,具体指的是两个及两个以上。

21.如图1至图5中所示,本发明所述的一种模中模结构的汽车模具,包括主体上模座1和主体下模座2,还包括不少于两组嵌套模,每组嵌套模分别包括可拆卸地安装于主体上模座1上的嵌套模上模3和可拆卸地安装于主体下模座2上的嵌套模下模4,每组嵌套模中的嵌套模上模3和嵌套模下模4相互匹配;每组嵌套模中的嵌套模上模3能够从主体上模座1上拆卸后直接安装到压机上垫板5上,相应的每组嵌套模中的嵌套模下模4能够从主体下模座2上拆卸后直接安装到压机下垫板6上,并且每组嵌套模中的嵌套模上模3和嵌套模下模4能够独立配对使用。

22.本发明通过采用“模中模”的设计结构,即设置主体上模座1和主体下模座2组成的主体模,同时设置针对不同小零部件或结构的多组嵌套模,如附图2中所示的实例中为设置有六组嵌套模,分别对应则由六个嵌套模上模31、32、33、34、35以及36。这样,本发明通过设置多组嵌套模可以与主体模进行灵活的调整和拆装的特点;其一方面能够在冲压生产线进行快速的调整和拆装切换,另一方面可将模中模的多个嵌套模具单独提取出来,在小型压

机上对单件进行生产;因此本发明显著降低了汽车模具开发成本。例如附图5中所示的结构中,即为将其中的一组嵌套模中的嵌套模上模3从主体上模座1上拆卸后直接安装到压机上垫板5上,并且将该组嵌套模中的嵌套模下模4从主体下模座2上拆卸后直接安装到压机下垫板6上,这样直接有该嵌套模上模3和嵌套模下模4独立配对使用进行产品的冲压生产,这样即可实现对该嵌套模对应的零件进行独立生产而无需额外开模,因此能够降低开模成本。

23.更具体的,为了便于拆装,本发明中进一步可设置嵌套模上模3采用螺栓连接或压夹连接安装于主体上模座1上;同理嵌套模下模4采用螺栓连接或压夹连接安装于主体下模座2上。

24.更具体的,通常情况下可在主体上模座1以及在主体下模座2的中部区域为各组嵌套模的安装区域,并且实际可根据所需设置的嵌套模的数量、结构以及尺寸等进行合理的布置,并且通常还需要在主体上模座1以及在主体下模座2的安装区域的外周对应的公共区域设置有主体模导向部件,用于主体上模座1和主体下模座2之间的导向配合,例如具体可设置主体模导向部件为导柱导套组件9。更具体的,通常还会在主体上模座1以及在主体下模座2的安装区域的外周设置相应的其它结构,如用于放置相应的氮缸13。

25.另外,由于本发明中的嵌套模为能够任意拆卸更换的部分,因此本发明中对于主体模中的主体上模座1和主体下模座2使用寿命有更高的要求,以通过提高模具的使用寿命来进一步降低成本;本发明中通过结合有限元疲劳分析软件的辅助设计分析后,采用如下结构设置:

26.a、设置主体下模座2的下模筋采用全顶杆孔形式,并且下模筋设置为t型筋结构8。具体即可参照附图4中所示的示意图。

27.b、设置主体上模座1的上模筋设置为六边形筋结构7。具体即可参照附图1中所示的示意图。

28.针对上述主体上模座1和主体下模座的结构设置,可通过如下方式核算所对应的模具寿命。其中,主体模结构的理论寿命为300

‑

500万,在高周期的冲压工况过程中模具承受往复的交变应力,导致不同部位的疲劳寿命不尽相同,为了避免主题模的结构失效,除了模具的强度和刚度满足设计要求外,还进一步采用有限元计算对主体模的主体上模座1和主体下模座2进行疲劳寿命评估和结构优化。

29.采用应力

‑

寿命曲线法,建立模具疲劳分析模型,具体步骤如下:采用结构有限元软件,通过模拟实际冲压受力工况对主体上模座1和主体下模座2进行应力应变分析,将主体上模座1和主体下模座2的等效应力分布的odb结果文件作为初始条件,导入疲劳分析软件中,采用以下步骤计算模具的s

‑

n曲线:

30.a)以冲压循环1000来计算疲劳循环应力幅值

31.s1=0.9

×

uts

ꢀꢀ

(a)

32.式中uts—材料的极限强度;

33.b)计算过渡寿命n

c1

对应的应力幅值

34.s2=0.3

×

uts

ꢀꢀ

(b)

35.c)计算截面应力幅值

[0036][0037]

d)s

‑

n曲线斜率计算

[0038][0039][0040]

式中b1、b2为s

‑

n曲线斜率;

[0041]

绘制得到如图6所示的s

‑

n曲线。

[0042]

最后设定主体模的冲压寿命循环、材料参数、载荷方式、表面粗糙度等参数计算寿命。并且也可在结果中通过log

‑

life的疲劳对数寿命和疲劳载荷历程系数,获得有疲劳风险的受力部位,如型面、轮廓、蹲死等部位,进而能根据所获得的有疲劳风险的部位进行针对性的结构优化,以通过结构优化提高模具寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1