一种铝基碳陶刹车盘的制备方法和应用与流程

1.本发明涉及刹车盘技术领域,特别是涉及一种铝基碳陶刹车盘的制备方法和应用。

背景技术:

2.国家综合实力的大幅度提高必然要求城市轨道交通等运输部门进一步推进交通运输快速化、轻量化、现代化的进程。研究表明,减轻轨道交通车辆重量、减少制动所产生的能源消耗及排放,是实现节能减排最有效的方法之一。

3.目前为了有效减轻轨道交通车辆重量,越来越多的钢铁零部件改用轻质材料制造,例如镁、铝、工程塑料以及陶瓷等等。其中,铝合金是一种加工方便、成本低廉的轻质材料,具有重量轻、耐腐蚀、韧性好、导热率高等优点。城市内地铁交通因为站点多且密集,运行过程中需要频繁的启动、制动,但铝合金应用至地铁刹车盘上时,会存在耐磨性差、难以承受高温等缺陷。为了解决这些问题,目前的发展趋势是采用铝合金制作基体,同时为了提高耐磨性和耐高温特性,会在铝合金基体上覆盖一层复合材料作为复合体,该结构虽然能够充分结合铝合金和复合材料各自的优点,当也存在一定的问题,在刹车盘频繁制动过程中,复合体的温度会急剧升高,由于两者所用材料不同,刚度和膨胀系数的差距会出现变形不协调,影响两者的结合强度,进而容易导致复合体的脱离,影响地铁列车行驶安全。

技术实现要素:

4.本发明要解决的技术问题是:提供一种铝合金基体与复合体之间结合强度高的铝基碳陶刹车盘的制备方法,制备的刹车盘能够满足地铁等城市轨道交通作为制动部件的需求。

5.为了解决上述技术问题,本发明提供了一种铝基碳陶刹车盘的制备方法,包括如下步骤:

6.a)采用铝合金材料铸造铝合金基体;

7.b)利用机床对所述铝合金基体的连接面加工连接槽,所述连接槽沿着所述铝合金基体的径向分布;

8.c)利用增强相颗粒和铝合金锭获得复合材料溶液,将所述复合材料溶液浇注到模具中进行冷却,进而得到复合体,其中,所述复合体的连接面具有与所述连接槽相匹配的连接条;

9.d)将所述复合体上的连接条装配至所述铝合金基体上的连接槽内;

10.e)对所述复合体进行搅拌摩擦加工,使得所述复合体与所述铝合金基体之间发生破碎重组,以形成复合连接层。

11.作为优选方案,步骤a)具体为:根据铝合金材料的质量配备添加剂,将所述铝合金材料融化成铝液,当所述铝液温度达到710

‑

720℃时,利用钟罩压入所述添加剂进行精炼,在精炼15

‑

20分钟后,将铝液浇筑至刹车盘模具中,保压、保温和充分凝固后得到铝合金基

体。

12.作为优选方案,在步骤a)中,还包括:所述添加剂的质量为铝合金材料的质量的1.0%

‑

1.3%,所述添加剂按质量百分比组成为:硫酸钡5%

‑

15%、氟化钠5%

‑

35%、氯化钠25%

‑

35%、氯化钾20%

‑

30%、固体发气剂15%

‑

25%。

13.作为优选方案,步骤b)具体为:利用机床上的铣刀对所述铝合金基体的连接面加工,以形成横截面呈上窄下宽的连接槽,其中,所述铣刀沿着所述铝合金基体的径向进行走刀,以使所述连接槽沿着所述铝合金基体的径向分布。

14.作为优选方案,在步骤b)中,还包括:加工两条或者两条以上的所述连接槽,各所述连接槽呈圆周阵列分布。

15.作为优选方案,在步骤b)中,还包括:所述连接槽位于所述铝合金基体的散热筋的一端。

16.作为优选方案,步骤c)具体为:将碳化硅颗粒置入烘箱中进行1000℃

‑

1100℃的焙烧预处理,将铝合金锭放入锅炉内并加热至660℃,以获得铝合金熔化液体,再将自然冷却后的所述碳化硅颗粒加入所述铝合金熔化液体,以获得复合材料溶液,对所述复合材料溶液搅拌1

‑

2小时后,将所述复合材料溶液浇筑至特定模具中进行冷却,进而得到复合体,其中,所述特定模具的底部设有条形腔,以使所述复合体的底部形成与所述连接槽相匹配的连接条。

17.作为优选方案,在步骤d)中,还包括:所述复合体的数量与所述连接槽的数量相等,所述复合体上的连接条从所述铝合金基体的外周边插入至所述连接槽内,各所述复合体组成的形状与所述铝合金基体的连接面形状相一致。

18.作为优选方案,步骤e)具体为:将所述铝合金基体夹持在工作台上,利用搅拌头的高速旋转在复合层表面进行搅拌摩擦加工,搅拌转速为700

‑

1100转/min,进给速度为200

‑

500mm/min,搅拌深度大于所述复合体的厚度。

19.基于同样的目的,所制备铝基碳陶刹车盘的应用包括用作轨道交通系统的制动部件的应用。

20.本发明所提供的一种铝基碳陶刹车盘的制备方法与现有技术相比,其有益效果在于:

21.本发明先利用铝合金材料铸造铝合金基体,能够有效减少刹车盘的重量,并在所述铝合金基体的连接面加工沿着径向分布的连接槽。然后利用增强相颗粒和铝合金锭获得复合材料溶液进行浇注得出特定形状的复合体,接着将所述复合体上的连接条插入所述铝合金基体上的连接槽内,实现将所述复合体装配到所述铝合金基体上,最后对所述复合体进行搅拌摩擦加工,使得所述复合体和所述铝合金基体法之间发生剧烈混合重组和破碎细化,使得两者之间形成均匀化、致密化的复合连接层。因为所述连接条与所述连接槽形成相互交替的结构,不仅能够对所述复合体进行定位,避免搅拌摩擦过程中所述复合体发生错位,还能形成较大厚度的复合连接层,以获得较高结合强度的铝基碳陶刹车盘。

22.进一步的,本发明方法制备的刹车盘能有效减少本身的重量并具备较好的耐磨性和耐高温特性,而且两者具备较高结合强度的复合连接层,能够适应频繁的启动、制动,特别适用于地铁等轨道交通系统的制动部件。

附图说明

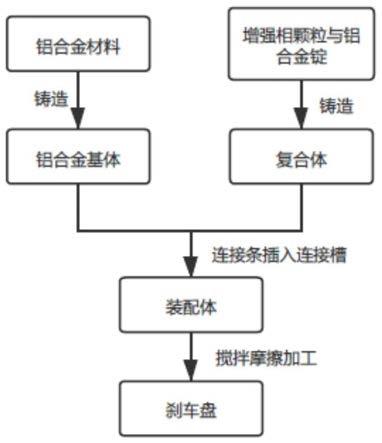

23.图1是本发明优选实施例的铝基碳陶刹车盘的制备方法的流程框图。

24.图2是本发明优选实施例的铝基碳陶刹车盘的分解结构示意图。

25.图3是本发明优选实施例的铝基碳陶刹车盘的剖视结构示意图。

26.图4为图3中a处放大示意图。

27.图5是本发明优选实施例的铝基碳陶刹车盘的组织变化示意图。

28.图中:1.铝合金基体;2.连接槽;3.复合体;4.连接条;5.复合连接层;6.散热筋。

具体实施方式

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

30.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

31.如图1所示,本发明提供了一种铝基碳陶刹车盘的制备方法,包括如下步骤:

32.a)采用铝合金材料铸造铝合金基体1;

33.b)利用机床对所述铝合金基体1的连接面加工连接槽2,所述连接槽2沿着所述铝合金基体1的径向分布;

34.c)利用增强相颗粒和铝合金锭获得复合材料溶液,将所述复合材料溶液浇注到模具中进行冷却,进而得到复合体3,其中,所述复合体3的连接面具有与所述连接槽2相匹配的连接条4;

35.d)将所述复合体3上的连接条4装配至所述铝合金基体1上的连接槽2内,即组合成装配体;

36.e)对所述复合体3进行搅拌摩擦加工,使得所述复合体3与所述铝合金基体1之间发生破碎重组,以形成复合连接层5。

37.基于上述的制备方法,利用铝合金材料铸造铝合金基体1,能够有效减少刹车盘的重量,并在所述铝合金基体1的连接面加工沿着径向分布的连接槽2。然后利用增强相颗粒和铝合金锭获得复合材料溶液进行浇注得出特定形状的复合体3,接着将所述复合体3上的连接条4插入所述铝合金基体1上的连接槽2内,实现将所述复合体3装配到所述铝合金基体1上,最后对所述复合体3进行搅拌摩擦加工,使得所述复合体3和所述铝合金基体1法之间发生剧烈混合重组和破碎细化,使得两者之间形成均匀化、致密化的复合连接层5。因为所述连接条4与所述连接槽2形成相互交替的结构,不仅能够对所述复合体3进行定位,避免搅拌摩擦过程中所述复合体3发生错位,还能形成较大厚度的复合连接层5,以获得较高结合强度的铝基碳陶刹车盘。

38.在本实施例中,步骤a)具体为:根据铝合金材料的质量配备添加剂,并准备熔炼过程中所用的钟罩、浇勺和扒渣等工具,将所述铝合金材料融化成铝液,当所述铝液温度达到710

‑

720℃时,利用钟罩压入所述添加剂进行精炼,通入氮气进行干燥,在精炼15

‑

20分钟后,将铝液浇筑至刹车盘模具中,保压、保温和充分凝固后得到铝合金基体1。

39.其中在步骤a)中,还包括:所述添加剂的质量为铝合金材料的质量的1.0%

‑

1.3%,优选为1.2%,使得铝合金基体1具有较好的抗拉强度,所述添加剂需要放入烘箱中

进行烘烤1小时,以去除水分。所述添加剂按质量百分比组成为:硫酸钡5%

‑

15%、氟化钠5%

‑

35%、氯化钠25%

‑

35%、氯化钾20%

‑

30%、固体发气剂15%

‑

25%,其中,所述固体发气剂为zncl2(25%

‑

35%)和c2cl2(65%

‑

75%)的混合物。

40.在本实施例中,步骤b)具体为:利用机床上的铣刀对所述铝合金基体1的连接面加工,以形成横截面呈上窄下宽的连接槽2,其中,所述铣刀沿着所述铝合金基体1的径向进行走刀,以使所述连接槽2沿着所述铝合金基体1的径向分布。具体的,所述铣刀采用的是t型铣刀,从所述铝合金基体1的外周边朝向中心走刀,使得加工出来的是连接槽2横截面呈倒t型,即所述连接槽2横截面的开口宽度小于所述连接槽2横截面的底部宽度。可以理解的是,所述连接槽2还可以是倒ω型等上窄下宽的结构。

41.其中,在步骤b)中还包括:加工两条或者两条以上的所述连接槽2,各所述连接槽2呈圆周阵列分布。结合图2和图3所示,对所述复合体3进行多个位置的定位,而且增大所述连接条4与所述连接槽2形成相互交替结构的范围,使得形成的复合连接层5能够覆盖到整个刹车盘上,进一步提高结合强度。在本实施例中,所述连接槽2的数量为10条,该数量可以根据所述铝合金基体1和所述连接槽2的尺寸进行调整。所述铝合金基体1的连接面位于所述铝合金基体1的两侧面,所述铝合金基体1的连接面呈圆环型。

42.其中,在步骤b)中还包括:所述连接槽2位于所述铝合金基体1的散热筋6的一端。所述铝合金基体1的中部设有沿着径向分布的散热筋6,增大散热面积,有效降低刹车盘的最高温度,将两侧面的所述连接槽2设置在靠近散热筋6的位置,使得所述复合体3产生的热量快速传递到散热筋6进行散热,增加具有较好的散热效果。

43.在本实施例中,步骤c)具体为:所述增强相颗粒为碳化硅颗粒,根据所需制备的复合体3的重量,对碳化硅颗粒与铝合金锭的质量进行配比(1

‑

2:5),将碳化硅颗粒置入烘箱中进行1000℃

‑

1100℃的焙烧预处理,去除吸附在表面的杂质和水分,将铝合金锭放入锅炉内并加热至660℃,以获得铝合金熔化液体,再将自然冷却至300℃

‑

600℃的所述碳化硅颗粒加入所述铝合金熔化液体,以获得复合材料溶液,对所述复合材料溶液搅拌1

‑

2小时后,优先为1小时,将所述复合材料溶液浇筑至特定成型模具中进行冷却凝固,进而得到具有颗粒增强复合材料的复合体3,其中,所述特定模具的底部设有条形腔,以使所述复合体3的底部形成与所述连接槽2相匹配的连接条4。该步骤能够制作出适合搅拌摩擦加工且形状匹配的复合体3,即所述复合体3的底部形成与所述连接槽2横截面相同的连接条4,所述复合体3具有良好的摩擦磨损性能,起到提供摩擦制动力的作用。

44.在本实施例中,在步骤d)中还包括:所述复合体3的数量与所述连接槽2的数量相等,便于进行单独装配,所述复合体3上的连接条4从所述铝合金基体1的外周边插入至所述连接槽2内,结合图4所示,当所述复合体3装配到所述铝合金基体1时,所述连接条4与所述连接槽2呈上下多层交替的结构,各所述复合体3均呈形状相同的扇形,所有所述复合体3拼接组成的形状与所述铝合金基体1的连接面形状相一致,即圆环型。

45.在本实施例中,步骤e)具体为:将所述铝合金基体1夹持在工作台上,利用搅拌头的高速旋转在复合层表面进行搅拌摩擦加工,搅拌转速为700

‑

1100转/min,进给速度为200

‑

500mm/min,搅拌深度大于所述复合体3的厚度。在搅拌摩擦加工过程中,所述复合体3和所述铝合金基体1发生剧烈的塑性变形、混合重组及破碎细化,以形成均匀化、致密化的复合连接层5,结合图4所示,所述复合连接层5是指大致范围的过渡区间,并没有明确的界

线。因为所述连接条4与所述连接槽2呈上下多层交替的结构,因此形成的复合连接层5也大致形成上下多层交替的结构,结合图5所示,所述刹车盘的组织构造大致呈复合材料

‑

多铝合金少复合材料

‑

少铝合金多复合材料

‑

铝合金材料的过渡变化,该描述只是为了便于说明复合后的组织上下方向变化趋势,层与层之间并没有明确的界限,所述刹车盘的复合连接层5厚度大且呈交替分布,具有更高的结合强度,在高温情况下,能够在不同材质之间进行过渡膨胀,降低脱离风险,保证地铁列车行驶安全。

46.上述实施例制备的刹车盘能有效减少本身的重量并具备较好的耐磨性和耐高温特性,而且两者具备较高结合强度的复合连接层5,能够适应频繁的启动、制动,特别适用于地铁等轨道交通系统的制动部件。

47.上述实施例中所用铸造、搅拌摩擦加工中未提及的工艺步骤及工艺参数均为常规技术,所用设备均为市售。

48.综上,本发明实施例制备的铝基碳陶刹车盘具有以下优点:(1)充分结合所述铝合金基体1和所述复合体3的各自优点,能够有效减少本身的重量并具备较好的耐磨性和耐高温特性;(2)所述连接条4与所述连接槽2形成较大厚度的复合连接层5,以获得较高结合强度的铝基碳陶刹车盘;(3)复合连接层5也大致形成上下多层交替的结构,具有更高的结合强度,在高温情况下,能够在不同材质之间进行过渡膨胀,进一步降低脱离风险,保证地铁列车行驶安全。

49.上方所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1