磁控管钎焊用氢炉结构、氢炉钎焊工艺的制作方法

1.本发明涉及钎焊技术领域,具体而言,涉及磁控管钎焊用氢炉结构、氢炉钎焊工艺。

背景技术:

2.钎焊,是指低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。钎焊变形小,接头光滑美观,适合于焊接精密、复杂和由不同材料组成的构件,其主要应用于制造精密仪表、电气零部件、异种金属构件以及复杂薄板结构。在机械、电机、仪表、无线电等领域,钎焊均都得到了广泛的应用,而在微波波导、电子管和电子真空器件等细分领域,钎焊甚至是唯一可能的连接方法。

3.磁控管作为一种用来产生微波能的电真空器件,实质上是一个置于恒定磁场中的二极管,管内电子在相互垂直的恒定磁场和恒定电场的控制下,与高频电磁场发生相互作用,把从恒定电场中获得能量转变成微波能量,从而达到产生微波能的目的。磁控管的管芯通常包括阳极组件、阴极组件、排气管组件,各组件在装配成型工艺中,通常均以钎焊形式形成材料间的真空气密性焊接。

4.现有技术中,磁控管各组件的钎焊质量不高,极大地影响了磁控管的良品率。例如,阳极组件、阴极组件、排气管组件在各自钎焊后均极有可能发生氧化现象,或是会伴有虚焊、变形、刮伤、黑痕、脏物等现象。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题是:第一方面在于提供一种磁控管钎焊用氢炉结构,提高磁控管各组件的钎焊质量,保证磁控管的良品率。

6.为解决上述第一方面技术问题,本发明提供了一种磁控管钎焊用氢炉结构,所述氢炉炉体自前向后依次设置入口区段、预热区段、加热区段、冷却区段、出口区段,其所对应的入口段炉管、预热段炉管、加热段炉管、冷却段炉管、出口段炉管自前向后依次首尾连通,所述氢炉炉体在所述入口段炉管前端开设有前门、在所述出口段炉管后端开设有后门,所述前门至所述后门之间设置有传送装置,所述预热段炉管、加热段炉管、冷却段炉管之间设置有氢气布气管;

7.供氮装置自前向后依次在所述前门处形成第一气封,在所述入口段炉管处形成第二气帘、第三气障,在所述出口段炉管处形成第四气障、第五气帘;

8.供氢装置自前向后依次在所述氢气布气管上开设有第一输氢口、第二输氢口、第三输氢口,其中所述第一输氢口位于所述预热段炉管处,所述第二输氢口位于所述加热段炉管处,所述第三输氢口位于所述冷却段炉管处。

9.优选地,所述传送装置包括托辊、链式传送带,所述入口段炉管前端、出口段炉管后端均设置有所述托辊,所述链式传送带在所述托辊的支撑和导向作用下以间歇式传送方式顺时针转动。

10.优选地,所述前门为矩形,所述链式传送带经由所述第一气封的下侧进入所述前门。

11.优选地,所述加热段炉管自前向后依次包括前加热段炉管、后加热段炉管,所述第二输氢口对应于所述前加热段炉管、后加热段炉管,自前向后依次分为前加热段输氢口、后加热段输氢口。

12.优选地,所述冷却段炉管自前向后依次包括第一冷却炉管、第二冷却炉管、第三冷却炉管、第四冷却炉管、第五冷却炉管,所述第三输氢口对应于所述第一冷却炉管、第二冷却炉管、第三冷却炉管、第四冷却炉管、第五冷却炉管,自前向后依次分为第一冷却输氢口、第二冷却输氢口、第三冷却输氢口、第四冷却输氢口、第五冷却输氢口。

13.本发明要解决的技术问题还在于:第二方面提出了一种氢炉钎焊工艺,提高磁控管各组件的钎焊质量,保证磁控管的良品率。

14.为解决上述第二方面技术问题,本发明提出了一种氢炉钎焊工艺,包括如下步骤:

15.s3:对磁控管组件、钎料一起进行组装并上模;

16.s4:将上模后的磁控管组件用支撑盘盛装,放置在前门前端的传送装置上;

17.s5:传送装置顺时针转动,携带支撑盘由前门进入入口段炉管;

18.s6:传送装置以间歇式传送方式,携带支撑盘相继依次进入预热段炉管、前加热段炉管、后加热段炉管、第一冷却炉管、第二冷却炉管、第三冷却炉管、第四冷却炉管、第五冷却炉管中;

19.s7:传送装置携带支撑盘经由出口段炉管从后门传出。

20.优选地,所述氢炉钎焊工艺在步骤s3之前,还包括如下步骤:

21.s1:实时调节第一气封、第二气帘、第三气障、第四气障、第五气帘处的氮气流量;

22.s2:实时调节第一输氢口、前加热段输氢口、后加热段输氢口、第一冷却输氢口、第二冷却输氢口、第三冷却输氢口、第四冷却输氢口、第五冷却输氢口处的氢气流量。

23.优选地,当磁控管组件为阳极组件时,步骤s2包括如下具体步骤:

24.s201:实时调节第一输氢口处的氢气流量(0.6~1.8)m3/h;

25.s202:实时调节前加热段输氢口处的氢气流量(0.6~2.6)m3/h;

26.s203:实时调节后加热段输氢口处的氢气流量(1~3)m3/h;

27.s204:实时调节第一冷却输氢口处的氢气流量(0.5~2.5)m3/h;

28.s205:实时调节第二冷却输氢口处的氢气流量(0.5~2.5)m3/h;

29.s206:实时调节第三冷却输氢口处的氢气流量(0.5~1.5)m3/h;

30.s207:实时调节第四冷却输氢口处的氢气流量(0.5~1.5)m3/h;

31.s208:实时调节第五冷却输氢口处的氢气流量(0.5~1.5)m3/h。

32.优选地,当磁控管组件为阴极组件时,步骤s2包括如下具体步骤:

33.s201':实时调节第一输氢口处的氢气流量(0.25~1.25)m3/h;

34.s202':实时调节前加热段输氢口处的氢气流量(0.6~2.6)m3/h;

35.s203':实时调节后加热段输氢口处的氢气流量(0.6~2.6)m3/h;

36.s204':实时调节第一冷却输氢口处的氢气流量(0.5~2.5)m3/h;

37.s205':实时调节第二冷却输氢口处的氢气流量(0.5~2.5)m3/h;

38.s206':实时调节第三冷却输氢口处的氢气流量(0.25~1.25)m3/h;

39.s207':实时调节第四冷却输氢口处的氢气流量(0.25~1.25)m3/h;

40.s208':实时调节第五冷却输氢口处的氢气流量(0.25~1.25)m3/h。

41.优选地,当磁控管组件为排气管组件时,步骤s1包括如下具体步骤:

42.s101:实时调节第一气封上侧、左侧、右侧的氮气流量分别为(3.2~6.4)m3/h、(3~6.2)m3/h、(2.6~5.8)m3/h;

43.s102:实时调节第二气帘上侧、下侧的氮气流量分别为(2.2~5.4)m3/h、(2.4~5.6)m3/h;

44.s103:第三气障上侧、下侧的氮气流量均为(1.2~3.6)m3/h;

45.s104:第四气障上侧、下侧的氮气流量分别为(1.4~4.6)m3/h、(1.6~4)m3/h;

46.s105:第五气帘上侧、下侧的氮气流量分别为(2.8~6)m3/h、(2.6~5.8)m3/h。

47.相对于现有技术而言,本发明所述的磁控管钎焊用氢炉结构、氢炉钎焊工艺具有以下有益效果:

48.使得磁控管各组件在其各自钎焊后发生氧化现象,或是伴有虚焊、变形、黑痕、脏物等现象大为减少,提高磁控管各组件的钎焊质量,进而保证磁控管的良品率。

附图说明

49.构成本发明的一部分附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

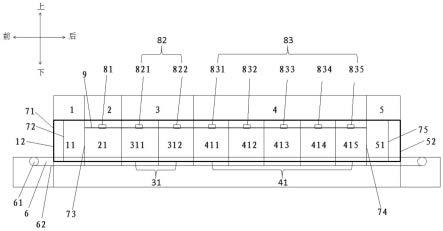

50.图1为本发明具体实施方式中所述的一种磁控管钎焊用氢炉结构的简化结构示意图。

51.附图标记说明:

52.1-入口区段,11-入口段炉管,12-前门,2-预热区段,21-预热段炉管,3-加热区段,31-加热段炉管,311-前加热段炉管,312-后加热段炉管,4-冷却区段,41-冷却段炉管,411-第一冷却炉管,412-第二冷却炉管,413-第三冷却炉管,414-第四冷却炉管,415-第五冷却炉管,5-出口区段,51-出口段炉管,52-后门,6-传送装置,61-托辊,62-链式传送带,71-第一气封,72-第二气帘,73-第三气障,74-第四气障,75-第五气帘,81-第一输氢口,82-第二输氢口,821-前加热段输氢口、822-后加热段输氢口,83-第三输氢口,831-第一冷却输氢口,832-第二冷却输氢口,833-第三冷却输氢口,834-第四冷却输氢口,835-第五冷却输氢口,9-氢气布气管。

具体实施方式

53.为使本发明的上述目的、技术方案和优点更加清楚易懂,下面将结合附图及实施例,对本发明做进一步的详细说明。应当理解,本发明在此所描述的具体实施例仅是构成本发明的部分实施例,其仅用以解释本发明,并不构成对本发明的限定,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

54.实施例1

55.如图1所示,本发明提供了一种磁控管钎焊用氢炉结构,所述氢炉炉体自前向后依次设置入口区段1、预热区段2、加热区段3、冷却区段4、出口区段5,其所对应的入口段炉管11、预热段炉管21、加热段炉管31、冷却段炉管41、出口段炉管51自前向后依次首尾连通,所

述氢炉炉体在所述入口段炉管11前端开设有前门12、在所述出口段炉管51后端开设有后门52,所述前门12至所述后门52之间设置有传送装置6,所述预热段炉管21、加热段炉管31、冷却段炉管41之间设置有氢气布气管9;

56.供氮装置自前向后依次在所述前门12处形成第一气封71,在所述入口段炉管11处形成第二气帘72、第三气障73,在所述出口段炉管51处形成第四气障74、第五气帘75;

57.供氢装置自前向后依次在所述氢气布气管9上开设有第一输氢口81、第二输氢口82、第三输氢口83,其中所述第一输氢口81位于所述预热段炉管21处,所述第二输氢口82位于所述加热段炉管31处,所述第三输氢口83位于所述冷却段炉管41处。

58.具体的,阳极组件、阴极组件、排气管组件(以下统称为磁控管组件)在各自钎焊时,会将相对应的钎料一起进行组装,并进行相对应的上模,以对磁控管组件,包括钎料一起进行固定限位,避免在钎焊过程中发生移位。经上模后的磁控管组件统一放置在支撑盘上(或在上模时即在支撑盘上进行),并将支撑盘放置在前门12处的传送装置6上,在传送装置6的作用下,携带有待钎焊的磁控管组件的支撑盘经由前门12进入入口段炉管11,并相继依次进入预热段炉管21、加热段炉管31、冷却段炉管41,在每一段中磁控管组件可以停留不同的预设时长,也即在相继经预加热、加热、冷却工序后,磁控管组件钎焊并冷却完毕,最后经由出口段炉管51从后门52传出。

59.在上述预加热、加热、冷却工序过程中,供氢装置分别经由第一输氢口81、第二输氢口82、第三输氢口83向氢气布气管9输送氢气,供氢装置输送的氢气不仅可以先经预加热后再参与到后续的加热、冷却工序过程,还可以通过相应调节第一输氢口81、第二输氢口82、第三输氢口83处的流量,来适应不同阶段的钎焊工序。在氢气布气管9的布气作用下,氢气可以在预热段炉管21、加热段炉管31、冷却段炉管41中连续流动,由此在整个钎焊过程中,一是氢气作为保护气氛,高效地流动扩散有利于防止磁控管组件在钎焊过程中发生氧化;二是更均匀性地流动也很好地保证了热量分布的均匀性,这样钎焊后的变形可以减少到最低,易于保证磁控管组件的尺寸精度。

60.第一气封71的设置用于防止外部空气进入入口段炉管11中,第三气障73用于防止氢气向入口段炉管11发生泄漏,第四气障74用于防止氢气向出口段炉管51发生泄漏;第二气帘72还进一步用于防止外部空气进入预热段炉管21中,并同时防止氢气向入口段炉管11发生泄漏;第五气帘75还进一步用于防止外部空气进入出口段炉管51中,并同时防止氢气向出口段炉管51发生泄漏。

61.由此,进一步提高了氢气作为保护气氛的保障效用,阳极组件、阴极组件、排气管组件在各自钎焊后发生氧化现象,或是伴有虚焊、变形、黑痕、脏物等现象大为减少,提高了磁控管各组件的钎焊质量,进而保证了磁控管的良品率。

62.优选地,所述传送装置6包括托辊61、链式传送带62,所述入口段炉管11前端、出口段炉管51后端均设置有所述托辊61,所述链式传送带62在所述托辊61的支撑和导向作用下以间歇式传送方式顺时针转动。

63.具体的,带传送为常见的传送装置,方便携带磁控管组件进入氢炉钎焊,而链式传送带可以有效适应氢炉炉体内的高温环境,且由于磁控管组件在整个钎焊过程中,其在对应的预加热、加热、冷却工序中所停留的时间不同,采用间歇式传送方式可以有效适应对于磁控管组件的传送需要。

64.优选地,所述前门12为矩形,所述链式传送带62经由所述第一气封71的下侧进入所述前门12。

65.具体的,前门12为矩形时,第一气封71也将呈现为与前门12相适配的矩形,传送装置6经由第一气封71的下侧进入前门12中,在第一气封71的阻隔作用下,外部空气并不会进入入口段炉管11中,保证了氢炉的连续性运转。

66.优选地,所述第一气封71上侧、左侧、右侧的氮气流量均为2.4~5.6m3/h。

67.具体的,采用上述区间的氮气流量,进一步高效保证了外部空气不会进入入口段炉管11中,例如,第一气封71上侧、左侧、右侧的氮气流量可以均为4m3/h。

68.优选地,所述加热段炉管31自前向后依次包括前加热段炉管311、后加热段炉管312,所述第二输氢口82对应于所述前加热段炉管311、后加热段炉管312,自前向后依次分为前加热段输氢口821、后加热段输氢口822。

69.具体的,磁控管组件在钎焊过程中,如果加热过快,会使磁控管组件内温度不均匀而产生内应力,加热过慢又会造成例如母材晶粒长大、钎料低沸点组元蒸发、金属氧化钎剂分解等有害过程的急剧发展。通过将加热过程分为两个区段进行,进而对每个区段内环境温度、氢气流量进行精细化调节控制,由此可极大提高磁控管组件的钎焊质量。

70.优选地,所述冷却段炉管41自前向后依次包括第一冷却炉管411、第二冷却炉管412、第三冷却炉管413、第四冷却炉管414、第五冷却炉管415,所述第三输氢口83对应于所述第一冷却炉管411、第二冷却炉管412、第三冷却炉管413、第四冷却炉管414、第五冷却炉管415,自前向后依次分为第一冷却输氢口831、第二冷却输氢口832、第三冷却输氢口833、第四冷却输氢口834、第五冷却输氢口835。

71.具体的,磁控管组件在钎焊过程中,冷却速度对于钎焊质量也有直接的影响,过慢的冷却可能引起母材晶粒长大,加快冷却速度有利于细化焊缝组织,提高钎焊粘接强度,但冷却过快可能使磁控管组件因形成过大的热应力而产生裂纹,或焊缝过速凝固使气体不及逸出而产生气孔。通过将冷却过程分为五个区段进行,进而对五个区段内环境温度、氢气流量进行精细化调节控制,由此可极大提高磁控管组件的钎焊质量。

72.实施例2

73.如图1所示,本发明还提供了一种氢炉钎焊工艺,采用磁控管钎焊用氢炉结构,其包括如下步骤:

74.s3:对磁控管组件、钎料一起进行组装并上模;

75.s4:将上模后的磁控管组件用支撑盘盛装,放置在前门12前端的传送装置6上;

76.s5:传送装置6顺时针转动,携带支撑盘由前门12进入入口段炉管11;

77.s6:传送装置6以间歇式传送方式,携带支撑盘相继依次进入预热段炉管21、前加热段炉管311、后加热段炉管312、第一冷却炉管411、第二冷却炉管412、第三冷却炉管413、第四冷却炉管414、第五冷却炉管415中;

78.s7:传送装置6携带支撑盘经由出口段炉管51从后门52传出。

79.具体的,当磁控管组件为阳极组件或阴极组件时,支撑盘可以为钼板,当磁控管组件为排气管组件时,支撑盘可以为不锈钢支撑盘。预热段炉管21、前加热段炉管311、后加热段炉管312中环境温度均不相同,且氢炉中的氢气流量或氮气流量均可根据实际需要进行固定设置或实时调节。

80.优选地,所述氢炉钎焊工艺在步骤s3之前,还包括如下步骤:

81.s1:实时调节第一气封71、第二气帘72、第三气障73、第四气障74、第五气帘75处的氮气流量;

82.s2:实时调节第一输氢口81、前加热段输氢口821、后加热段输氢口822、第一冷却输氢口831、第二冷却输氢口832、第三冷却输氢口833、第四冷却输氢口834、第五冷却输氢口835处的氢气流量。

83.具体的,氮气流量和氢气流量的实时调节范围可根据磁控管组件的不同,并视具体实际需要进行优化调整。

84.优选地,当磁控管组件为阳极组件时,步骤s2包括如下具体步骤:

85.s201:实时调节第一输氢口81处的氢气流量(0.6~1.8)m3/h;

86.s202:实时调节前加热段输氢口821处的氢气流量(0.6~2.6)m3/h;

87.s203:实时调节后加热段输氢口822处的氢气流量(1~3)m3/h;

88.s204:实时调节第一冷却输氢口831处的氢气流量(0.5~2.5)m3/h;

89.s205:实时调节第二冷却输氢口832处的氢气流量(0.5~2.5)m3/h;

90.s206:实时调节第三冷却输氢口833处的氢气流量(0.5~1.5)m3/h;

91.s207:实时调节第四冷却输氢口834处的氢气流量(0.5~1.5)m3/h;

92.s208:实时调节第五冷却输氢口835处的氢气流量(0.5~1.5)m3/h。

93.优选地,当磁控管组件为阴极组件时,步骤s2包括如下具体步骤:

94.s201':实时调节第一输氢口81处的氢气流量(0.25~1.25)m3/h;

95.s202':实时调节前加热段输氢口821处的氢气流量(0.6~2.6)m3/h;

96.s203':实时调节后加热段输氢口822处的氢气流量(0.6~2.6)m3/h;

97.s204':实时调节第一冷却输氢口831处的氢气流量(0.5~2.5)m3/h;

98.s205':实时调节第二冷却输氢口832处的氢气流量(0.5~2.5)m3/h;

99.s206':实时调节第三冷却输氢口833处的氢气流量(0.25~1.25)m3/h;

100.s207':实时调节第四冷却输氢口834处的氢气流量(0.25~1.25)m3/h;

101.s208':实时调节第五冷却输氢口835处的氢气流量(0.25~1.25)m3/h。

102.优选地,当磁控管组件为排气管组件时,步骤s1包括如下具体步骤:

103.s101:实时调节第一气封71上侧、左侧、右侧的氮气流量分别为(3.2~6.4)m3/h、(3~6.2)m3/h、(2.6~5.8)m3/h;

104.s102:实时调节第二气帘72上侧、下侧的氮气流量分别为(2.2~5.4)m3/h、(2.4~5.6)m3/h;

105.s103:第三气障73上侧、下侧的氮气流量均为(1.2~3.6)m3/h;

106.s104:第四气障74上侧、下侧的氮气流量分别为(1.4~4.6)m3/h、(1.6~4)m3/h;

107.s105:第五气帘75上侧、下侧的氮气流量分别为(2.8~6)m3/h、(2.6~5.8)m3/h。

108.具体的,经大量研究实验表明,当磁控管组件分别为阳极组件、阴极组件、排气管组件时,对氮气流量和氢气流量的实时调节范围采用如上所述,在其各自钎焊后发生氧化现象,或是伴有虚焊、变形、黑痕、脏物等现象大为减少,有助于提高磁控管各组件的钎焊质量,进而保证磁控管的良品率。

109.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本

发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1