一种卷取控制方法、装置、介质及设备与流程

1.本发明属于金属卷材尾部控制技术领域,尤其涉及一种卷取控制方法、装置、介质及设备。

背景技术:

2.金属材料的卷取工序一般是材料控轧控冷过程后,交付使用前的最后工序。因此其控制精度是产品成品质量和产线生产能力的重要影响因素。卷取过程按照张力辊的空间布置可分为建张前段、张力控制、失张后段。

3.经过数据统计,金属材料卷取控制难点集中在尾部控制,即带材离开张力辊后的失张阶段。原因主要包括以下几点:1)金属检测器采样点的距离误差;

4.2)数据传送中实际钢卷直径的偏差;3)来料末端板形不良产生的偏差;4)系统本身的控制精度、控制方式。

5.卷取控制的好坏直接影响带卷的质量和外观,并且对带卷打包及装车都有很大影响。若带卷尾部不能控制停止在工艺设计最佳区域之内,需要人工调整带钢尾部的位置。完成这一调整过程的耗时往往需要十几秒甚至几十秒,直接影响卷取设备的再投入时间,干扰生产节奏,降低生产效率。

技术实现要素:

6.针对现有技术存在的问题,本发明实施例提供了一种卷取控制方法、装置、介质及设备,用于解决现有技术中无法对金属材料的卷取进行精准控制,导致带钢尾部定位精度较低,影响生产效率的技术问题。

7.本发明的第一方面,提供一种卷取控制方法,所述方法包括:

8.确定卷取机卷筒的实际旋转角度,所述旋转角度为带尾离开热金属检测仪到所述卷筒停止在预设位置所需的角度;

9.获取卷筒的参考旋转角度及所述参考旋转角度的调整量;

10.若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ;其中,所述∑φ

act

为所述实际旋转角度,所述∑φ

ref

为所述参考旋转角度,所述δ为所述参考旋转角度的标定调整量。

11.可选的,所述确定卷取机卷筒的实际旋转角度,包括:

12.基于公式确定所述实际旋转角度∑φ

act

;其中,d为在卷取过程中钢卷的当前直径,所述d0为所述钢卷的初始直径,所述cx为所述卷筒的最佳定位角度,所述l0为卷取过程中计算得到的热金属检测器与夹送辊中心点之间的距离,所述l1为夹送辊内切点与卷筒一侧切点之间的距离,所述n为所述卷筒上的卷取圈数。

13.可选的,所述方法还包括:

14.根据公式确定所述夹送辊内切点与卷筒一侧切点之间的距离l1;其中,

15.所述l2为所述夹送辊内切点与卷筒中心点之间的距离,所述d0为所述钢卷的初始直径。

16.可选的,所述方法还包括:

17.根据公式确定所述钢卷在卷取过程中的当前直径d;其中,所述b为经卷筒中心点的水平线与l2之间的夹角,所述l2为所述夹送辊内切点与卷筒中心点之间的距离,所述a为l1与l2之间的夹角,所述l1为所述夹送辊内切点与卷筒一侧切点之间的距离。

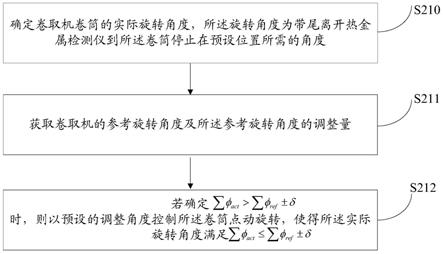

18.可选的,所述方法还包括:

19.根据公式确定l1与l2之间的夹角a,其中,所述d0为所述钢卷的初始直径,所述l2为所述夹送辊内切点与卷筒中心点之间的距离。

20.可选的,所述以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ后,方法还包括:

21.根据公式确定当前自学习遗传系数β

new

;

22.根据公式t

′

=(1

‑

β

new

)

×

t

old

+β

new

×

t

act

确定带钢头部到达热金属检测仪的当前延迟时间t

′

;

23.根据所述当前延迟时间及带钢运行的当前速度确定并更新l0,所述l0为卷取过程中计算得到的夹送辊热金属检测器与夹送辊中心点之间的距离;其中,

24.所述β

old

为当前自学习遗传系数的上一自学习遗传系数,所述l

0act

为夹送辊热金属检测器与夹送辊中心点之间的实际距离,所述s为自学习遗传感度值,所述t

old

为初始设定的延迟时间,所述t

act

为卷取过程中实际的延迟时间。

25.可选的,所述方法包括:

26.根据公式确定所述自学习遗传感度值s;其中,所述

△

∑φ为卷筒实际旋转角度与参考旋转角度之间的差值,所述

△

t为在(

‑△

∑φ,

△

∑φ)范围内卷取温度的变化量。

27.本发明的第二方面,提供一种卷取控制装置,所述装置包括:

28.确定单元,用于确定卷取机卷筒的实际旋转角度,所述旋转角度为带尾离开热金属检测仪到所述卷筒停止在预设位置所需的角度;

29.获取单元,用于获取卷筒的参考旋转角度及所述参考旋转角度的调整量;

30.控制单元,用于若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ;其中,所述∑φ

act

为所述实际旋转角度,所述∑φ

ref

为所述参考旋转角度,所述δ为所述参考旋转角度的标定调整量。

31.本发明的第三方面,提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现第一方面中任一项所述的方法。

32.本发明的第三方面,提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现第一方面中任一项所述的方法。

33.本发明提供一种卷取控制方法、装置、介质及设备,方法包括:确定卷取机卷筒的实际旋转角度,所述旋转角度为带尾离开热金属检测仪到所述卷筒停止在预设位置所需的角度;获取卷筒的参考旋转角度及所述参考旋转角度的调整量;若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ;其中,所述∑φ

act

为所述实际旋转角度,所述∑φ

ref

为所述参考旋转角度,所述δ为所述参考旋转角度的标定调整量;如此,通过确定出卷筒的实际旋转角度以及参考旋转角度,当实际旋转角度不能使得带卷停止在最佳区域内时,以预设的调整角度控制所述卷筒点动旋转,使得实际角度满足∑φ

act

≤∑φ

ref

±

δ,提高卷取控制精度,进而提高带钢尾部的定位精度,无需人工参与,降低调整耗时,提高生产效率。

附图说明

34.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

35.图1为本发明实施例提供的卷取设备结构示意图;

36.图2为本发明实施例提供的卷取控制方法流程示意图;

37.图3为本发明实施例提供的卷取控制装置结构示意图;

38.图4为本发明实施例提供的计算机设备结构示意图;

39.图5为本发明实施例提供的计算机存储介质结构示意图。

具体实施方式

40.为了解决现有技术中无法对金属材料的卷取进行精准控制,带钢尾部位置定位精度低,影响生产效率的技术问题,本发明提供了一种卷取控制方法、装置、介质及设备。

41.下面通过附图以及具体实施例对本说明书实施例的技术方案做详细的说明,应当理解本说明书实施例以及实施例中的具体特征是对本说明书实施例技术方案的详细的说明,而不是对本说明书技术方案的限定,在不冲突的情况下,本说明书实施例以及实施例中的技术特征可以相互组合。

42.为了能够更好地理解本技术的技术方案,这里先介绍下卷取设备及卷取流程。如图1所示,设备包括:热金属检测仪1、夹送辊2、卷取机3及带钢尾部检测器4;其中,还包括有控制器,主要用户卷取过程中的实时运算及指令发送。控制器可以包括:计算与自适应模块、带卷定位计算模块、卷筒控制模块、微动校正模块、定位开始模块、卷筒检测模块及卷径检测模块等。

43.在卷取过程中,带钢5会沿产线输送至夹送辊2,经夹送辊2后输送至卷取机3进行卷取,在卷取过程中,利用带钢尾部检测器4实施监测带钢尾部位置,以判断带钢尾部位置

是否停止在最佳区域内,最佳区域可以为卷筒6点钟方向为基准点的

‑

14

°

~10

°

的区域内。

44.继续参考图1,在卷取过程中计算得到的热金属检测仪1与夹送辊2中心点之间的距离为l0,l1为夹送辊2内切点a与卷筒一侧切点b之间的距离;l2为夹送辊2内切点与卷筒中心点c之间的距离,b为经卷筒中心点c的水平线与l2之间的夹角,a为l1与l2之间的夹角。

45.本实施例提供一种卷取控制方法,如图2所示,方法包括:

46.s210,确定卷取机卷筒的实际旋转角度,所述旋转角度为带尾离开热金属检测仪到所述卷筒停止在预设位置所需的角度;

47.在卷取过程中,需要确定卷取机卷筒的实际旋转角度,旋转角度为带尾离开热金属检测仪到卷筒停止在预设位置所需的角度。一般来说,最佳定位角度为卷筒6点钟方向为基准点的

‑

14

°

~10

°

的区域内(卷尾位于该区域内,后续可便于卸卷及打包)。

48.本实施例中,确定卷取机卷筒的实际旋转角度,包括:

49.基于公式确定实际旋转角度∑φ

act

;其中,d为在卷取过程中钢卷的当前直径,d0为钢卷的初始直径,cx为卷筒的最佳定位角度,l0为卷取过程中计算得到的夹送辊热金属检测器与夹送辊中心点之间的距离,l1为夹送辊内切点与卷筒一侧切点之间的距离,n为卷筒上的卷取圈数。

50.本实施例中,根据公式确定夹送辊内切点与卷筒一侧切点之间的距离l1;

51.根据公式确定钢卷在卷取过程中的当前直径d;

52.其中,l2为夹送辊内切点与卷筒中心点之间的距离,d0为钢卷的初始直径,b为经卷筒中心点的水平线与l2之间的夹角,a为l1与l2之间的夹角,l1为夹送辊内切点与卷筒一侧切点之间的距离。

53.本实施例中,根据公式确定l1与l2之间的夹角a,其中,d0为钢卷的初始直径,l2为夹送辊内切点与卷筒中心点之间的距离。

54.这样即获取到卷取机卷筒的实际旋转角度。

55.s211,获取卷取机的参考旋转角度及所述参考旋转角度的调整量;

56.然后需要获取到卷取机的参考旋转角度及参考旋转角度的调整量。本实施例中可以直接从二级系统(控制系统)中获取参考旋转角度及参考旋转角度的调整量。

57.s212,若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≥∑φ

ref

±

δ;

58.获取到卷取机的参考旋转角度、参考旋转角度的调整量以及实际旋转角度后,若确定∑φ

act

>∑φ

ref

±

δ时,说明此时卷筒的实际旋转角度不满足工艺需求(比如不方便后续卸卷、打包等需求),则以预设的调整角度控制卷筒点动旋转,使得实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ。

59.其中,点动旋转可以理解为每次转动预设的调整角度,直至点动后的实际旋转角

度满足∑φ

act

≤∑φ

ref

±

δ。可以理解的是,每次点动后均需要判断点动后的实际旋转角度是否满足∑φ

act

≤∑φ

ref

±

δ。

60.其中,∑φ

act

为实际旋转角度,∑φ

ref

为参考旋转角度,δ为参考旋转角度的标定调整量。

61.因在实际卷取过程中,每次卷取过程中计算得到的夹送辊热金属检测器与夹送辊中心点之间的距离l0可能会有偏差,为了提高卷取控制精度,本实施例利用自学习算法不断更新l0;那么,以预设的调整角度控制所述卷筒点动旋转,使得实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ后,方法还包括:

62.根据公式确定当前自学习遗传系数β

new

;

63.根据公式t

′

=(1

‑

β

new

)

×

t

old

+β

new

×

t

act

确定带钢头部到达热金属检测仪的当前延迟时间t

′

;

64.根据当前延迟时间及带钢运行的当前速度确定并更新l0,其中,

65.β

old

为当前自学习遗传系数的上一自学习遗传系数,l

0act

为夹送辊热金属检测器与夹送辊中心点之间的实际距离(可通过物理测量得到),s为自学习遗传感度值,t

old

为设定的延迟时间,t

act

为卷取过程中实际的延迟时间(可以从二级系统中获取)。

66.本实施例中,根据公式确定自学习遗传感度值s;其中,

△

∑φ为卷筒实际旋转角度与参考旋转角度之间的差值,

△

t为在(

‑△

∑φ,

△

∑φ)范围内卷取温度的变化量。

67.举例来说,比如

△

∑φ为5,那么

△

t为卷筒在(

‑

5,5)之间旋转时,卷取温度的变化量。

68.本实施例提供的卷取控制方法,通过确定出卷筒的实际旋转角度以及参考旋转角度,当实际旋转角度不能使得带卷停止在最佳区域内时,以预设的调整角度控制所述卷筒点动旋转,使得实际角度满足∑φ

act

≤∑φ

ref

±

δ,提高卷取控制精度,进而提高带钢尾部的定位精度,无需人工参与,降低调整耗时,进而提高生产效率;并且每次卷取后,均通过自学习算法确定并更新卷取过程中计算得到的夹送辊热金属检测器与夹送辊中心点之间的距离l0,确保l0的准确度,进而提高整体的卷取控制精度。

69.基于同一发明构思,本实施例还提供一种卷取控制装置,如图2所示,装置包括:

70.确定单元21,用于确定卷取机卷筒的实际旋转角度,旋转角度为带尾离开热金属检测仪到卷筒停止在预设位置所需的角度;

71.获取单元22,用于获取卷筒的参考旋转角度及参考旋转角度的调整量;

72.控制单元23,用于若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制卷筒点动旋转,使得实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ;其中,∑φ

act

为实际旋转角度,∑φ

ref

为参考旋转角度,δ为参考旋转角度的标定调整量。

73.需要说明的是,该装置可以为计算机、服务器等有计算或存储功能的设备装置。该装置可以为独立的服务器,在此不作限制。

74.由于本发明实施例所介绍的装置,为实施本发明实施例的方法所采用的装置,故而基于本发明实施例所介绍的方法,本领域所属人员能够了解该装置的具体结构及变形,

故而在此不再赘述。凡是本发明实施例的方法所采用的装置都属于本发明所欲保护的范围。

75.基于同一发明构思,本发明还提供一种计算机设备400,如图4所示,包括存储器410、处理器420及存储在存储器410上并可在处理器420上运行的计算机程序411,处理器420执行计算机程序411时实现以下步骤:

76.确定卷取机卷筒的实际旋转角度,所述旋转角度为带尾离开热金属检测仪到所述卷筒停止在预设位置所需的角度;

77.获取卷筒的参考旋转角度及所述参考旋转角度的调整量;

78.若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ;其中,所述∑φ

act

为所述实际旋转角度,所述∑φ

ref

为所述参考旋转角度,所述δ为所述参考旋转角度的标定调整量。

79.在具体实施过程中,处理器420执行计算机程序411时,可以实现前述实施例中任一实施方式。

80.由于本实施例所介绍的计算机设备为实施本技术实施例一种卷取控制方法所采用的设备,故而基于本技术前述实施例中所介绍的方法,本领域所属技术人员能够了解本实施例的计算机设备的具体实施方式以及其各种变化形式,所以在此对于该服务器如何实现本技术实施例中的方法不再详细介绍。只要本领域所属技术人员实施本技术实施例中的方法所采用的设备,都属于本技术所欲保护的范围。

81.基于同一发明构思,本发明还提供一种计算机可读存储介质500,如图5所示,其上存储有计算机程序511,该计算机程序511被处理器执行时实现以下步骤:

82.确定卷取机卷筒的实际旋转角度,所述旋转角度为带尾离开热金属检测仪到所述卷筒停止在预设位置所需的角度;

83.获取卷筒的参考旋转角度及所述参考旋转角度的调整量;

84.若确定∑φ

act

>∑φ

ref

±

δ时,则以预设的调整角度控制所述卷筒点动旋转,使得所述实际旋转角度满足∑φ

act

≤∑φ

ref

±

δ;其中,所述∑φ

act

为所述实际旋转角度,所述∑φ

ref

为所述参考旋转角度,所述δ为所述参考旋转角度的标定调整量。

85.在具体实施过程中,该计算机程序511被处理器执行时,可以实现前述实施例中任一实施方式。

86.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

87.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

88.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

89.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

90.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

91.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1