一种空间回转体的增减材快速成形方法及装置

1.本发明涉及桌面型激光增/减材加工设备领域,尤其涉及一种空间回转体的增减材快速成形方法及装置。

背景技术:

2.随着我国经济体系的快速发展,作为代表机械工业(从日常生活到航空、航天、航海及国防事业)发展重要基础的回转体类零构件的使用量逐年递增。从具体加工技术及方法角度来说:

⑴

减材加工的精度较高,但耗能、耗时、耗材程度同样较高,且在薄壁件加工时的成品率较低;

⑵

等材加工的效率较高、能耗较低、原材料的损耗也较少,但其毛坯件制备过程复杂、模具的设计制造成本较高,且难以满足特殊结构的小批量定制化服务要求;

⑶

增材制造技术可满足零构件加工的大量特殊要求,且可完成复杂结构的高效成形,但加工精度和加工表面质量问题仍难以解决。因此,增/减材复合制造技术应运而生,以期实现复杂回转体零构件成形过程的高效率、高精度、低损耗、低成本、高柔性化等综合性需求。

3.现有的桌面型增/减材复合制造装备,常将增材与减材加工划分成两个较独立环节。虽然可减少零部件装夹次数、缩短加工流程、提高加工精度与效率,还在一定程度上避免了增材与减材两个加工工序之间的干涉问题。但是,这会造成装备的整体尺寸偏大,加工总耗能与总耗时中的较高比例均损失在工位往复转换环节,同时也难以实现轴向尺寸较大的零构件内壁,以及回转体半径具非线性变化特征的复杂零构件内外壁表面的精密加工。

4.在增/减材复合加工过程中,工作台只能实现平移或者旋转运动,在加工特殊变化直径的回转体零件时操作复杂,加工效率低。另一方面,在切削或磨削时会产生大量的细小的废屑。如果包含多工位复合制造设备的复杂传动系统中未进行针对性的密封设计,大量废屑极易伴随润滑油吸附、堆积、堵塞在传动件间的啮合部位,造成严重磨损,导致传动及加工精度下降、关键精密零配件与装备整体的服役寿命缩短、维修维护费用增大,严重时工作台甚至会出现咬死的现象。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种空间回转体的增减材快速成形装置,该装置结构紧凑、尺寸大小适中便于移动,加工方式多样且灵活可变,布局合理可实现增/减材多工位同步加工互不干涉,充分考虑了传动系统运行全过程以及增/减材加工全过程的可靠性与安全性问题。

6.为解决上述技术问题,本发明采用以下技术方案:

7.一种空间回转体的增减材快速成形装置,包括固定底座、第一立柱、龙门吊、工作台、增材模块、磨削减材模块、联动横梁、旋转横梁、第一连接件,所述龙门吊包括龙门吊横梁和龙门吊立柱,所述龙门吊横梁位于工作台上方,所述龙门吊立柱位于龙门吊横梁两端;所述龙门吊横梁内设有第一驱动机构,所述旋转横梁在第一驱动机构的驱动下相对于龙门吊横梁水平移动;所述联动横梁设置于旋转横梁下方,所述旋转横梁内设有第二驱动机构,

所述第二驱动机构用于驱动联动横梁相对于旋转横梁旋转;所述增材模块和磨削减材模块安装于联动横梁下部,所述联动横梁内设有第三驱动机构,所述第三驱动机构用于驱动增材模块和磨削减材模块相对于联动横梁同步水平移动;所述龙门吊立柱内设有第五驱动机构,所述第五驱动机构用于驱动龙门吊横梁相对于龙门吊立柱上下移动;所述固定底座包括内底座、上底座和下底座,所述内底座、上底座位于下底座上,所述上底座套设于内底座外侧,所述固定底座内设有第六驱动机构,所述上底座在第六驱动机构的驱动下相对于内底座旋转,所述龙门吊立柱固定于上底座上,所述工作台、第一立柱设置于内底座上;工作台至少两个端部外侧分别设有所述第一立柱,所述第一立柱固定在内底座上方,所述工作台与内底座间隔设置;所述第一立柱内设有用于驱动工作台端部上下移动的第四驱动机构,所述第四驱动机构通过第一连接件与工作台的端部连接,工作台不同端部向上或向下移动的位移不相等,使工作台倾斜。

8.作为上述技术方案的进一步改进:

9.所述旋转横梁开设有贯通旋转横梁上下表面的旋转腔和与旋转腔相连通的固定腔,所述旋转腔底部周向水平设有悬挂固定环;所述第二驱动机构包括位于旋转腔内的圆盘锥齿轮、主动圆锥齿轮、悬挂架和滚动轴承,以及位于固定腔内的第二驱动电机,所述悬挂架放置于悬挂固定环上,所述悬挂架外壁通过滚动轴承与旋转腔内壁配合连接,所述圆盘锥齿轮固定于悬挂架上并与主动圆锥齿轮相配合,所述第二驱动电机驱动主动圆锥齿轮旋转带动悬挂架旋转,所述联动横梁固定于悬挂架下部。

10.所述悬挂架包括悬挂支撑部,在悬挂支撑部上、下表面分别设有上支撑圆台部和下支撑圆台部,所述联动横梁固定于下支撑圆台部底部,所述圆盘锥齿轮的内孔套设于上支撑圆台部外并固定,所述悬挂支撑部放置于悬挂固定环上,所述悬挂支撑部外壁通过滚动轴承与旋转腔内壁配合。

11.所述第三驱动机构包括第三驱动电机、第三支撑座、第三滚珠丝杠和联轴器,两个旋转方向相反的第三滚珠丝杠水平设置并且通过联轴器连接,所述第三驱动电机用于驱动第三滚珠丝杠旋转,所述第三支撑座支撑在第三滚珠丝杠端部,两个第三滚珠丝杠分别与增材模块和磨削减材模块连接。

12.所述下底座包括内凸台和与内凸台间隔设置的外凸缘,所述外凸缘与内凸台之间的空间为容纳空间,在所述上底座底部内侧设有内齿轮,所述内齿轮和第六驱动机构位于容纳空间内,所述第六驱动机构包括第六驱动电机和连接于第六驱动电机输出端的第六驱动齿轮,所述第六驱动齿轮和内齿轮啮合传动。

13.所述龙门吊立柱在靠近龙门吊横梁一侧开设有前槽,所述第五驱动机构包括第五驱动电机、z向滚珠丝杠、第五丝杠连接件和第五支撑座,所述z向滚珠丝杠由第五驱动电机驱动旋转,所述第五丝杠连接件一端与z向滚珠丝杠连接,另一端穿过前槽与龙门吊横梁连接固定,所述第五支撑座用于支撑z向滚珠丝杠两端,所述z向滚珠丝杠与前槽错位设置。

14.所述第一连接件包括球销座、球头销、连接杆,所述球销座一端与工作台一端部连接,另一端与球头销连接配合,所述连接杆套设于球头销外,所述第四驱动机构与连接杆连接。

15.所述第一立柱在靠近工作台一侧开设有立柱前槽,所述第四驱动机构包括第四电机、第四支撑座、第四滚珠丝杠和第四丝杠连接件,所述第四滚珠丝杠竖直设置,所述第四

电机用于驱动第四滚珠丝杠旋转,所述第四支撑座支撑在第四滚珠丝杠两端,所述第四丝杠连接件套设在第四滚珠丝杠外,第四丝杠连接件自第一立柱内穿过立柱前槽延伸至第一立柱外并与第一连接件连接,所述第四滚珠丝杠和立柱前槽错位设置。

16.所述磨削减材模块包括砂轮立柱、位于砂轮立柱外且用于铣削或磨削工件侧面的小砂轮,以及位于砂轮立柱内的砂轮电机、砂轮摆动轴和砂轮摆动柱,所述砂轮电机驱动水平设置的砂轮摆动轴转动以带动小砂轮摆动,所述砂轮摆动柱上下两端分别与砂轮摆动轴、小砂轮连接。

17.所述磨削减材模块还包括两互相啮合传动的圆锥齿轮,其中一圆锥齿轮固定于砂轮摆动轴上,所述砂轮电机驱动其中一圆锥齿轮转动带动砂轮摆动轴转动。

18.所述砂轮摆动轴两端固定在砂轮立柱内侧壁上。

19.所述砂轮立柱侧壁设有便于维修的置物口和置物门,置物门用于打开关闭置物口。

20.所述增材模块包括激光头、送丝头,送丝头将原料送至激光头下方熔化,所述激光头的激光发射方向垂直于工作台上表面且与送丝头的送丝方向呈夹角α,满足0<α<90

°

。

21.一种前述空间回转体的增减材快速成形装置的加工方法,包括以下步骤:

22.将工件放置于旋转工作台上,开启增材模块发射激光在工件表面产生熔池,将原料送至增材模块下并在激光的作用下于熔池处熔化并固化在工件上,开启磨削减材模块同步对固化后的工件侧面进行减材加工,改变工作台上工件和增材模块、磨削减材模块的相对位置,达到预设厚度层后,向上移动增材模块,开始下一厚度层的增材加工;

23.所述改变工作台上工件和增材模块、磨削减材模块的相对位置包括以下方式:

24.方式a:开启第一驱动机构驱动旋转横梁平移;

25.方式b:开启第二驱动机构驱动联动横梁旋转;

26.方式c:开启第三驱动机构驱动增材模块和磨削减材模块同步水平移动;

27.方式d:开启第六驱动机构驱动上底座旋转带动龙门吊立柱旋转;

28.方式e:开启第四驱动机构驱动工作台倾斜;

29.减材加工包括:旋转磨削减材模块的小砂轮至与工件侧面贴合对工件进行侧面磨削;

30.所述向上移动增材模块具体包括:开启第五驱动机构驱动龙门吊横梁向上移动。

31.与现有技术相比,本发明的优点在于:

32.1、本发明结构布局紧凑、安全可靠、操作简便、环境友好;采用整体桌面型设计,占用空间非常有限,便于搬运移动;具有可兼容加工多种类材料(例如:树脂、金属及其复合材料等),以及多样性加工方式的性能特点;可实现尺寸许可范围内的各类型复杂结构回转体零构件的高效近净成形,有望在民用生活器具(例如:新型环保可降解有机材料容器、餐具和儿童玩具等)、工业小批量和特种定制化精密零构件制造等应用环境中推广普及。

33.2、本发明的增材模块和磨削减材模块依靠联动横梁内第三驱动机构实现水平移动,联动横梁依靠旋转横梁的第二驱动机构实现旋转运动,旋转横梁依靠龙门吊横梁的第一驱动机构实现水平移动,工作台依靠第四驱动机构实现倾斜运动,龙门吊横梁依靠第六驱动机构驱动上底座旋转而实现旋转运动,以及龙门吊横梁的竖直方向的运动,即可有效实现各种复杂零构件的增材和减材的实时同步加工。同步加工不仅可以灵活高效地完成复

杂结构的内、外两侧表面的高精度减材加工,而且在合理的多自由度独立控制的运动配合与传动布置设计之下,严格控制了装备整体的质心高度以提高稳定性,基本实现了两工位的无间隙融合,节省了大量用于工位转换所需的工时与能耗,进一步缩短了加工流程和生产周期,突显了多工位一体化同步复合加工方法的短流程与近净成形优势。

34.3、本发明的增材模块和磨削减材模块均采用可独立拆卸的模块化装置设计,与相应套筒间可实现快速地拆卸与装配。当增材模块或磨削减材模块需维护或更换时,操作极为简便,而且铣削头可根据不同加工条件进行更换,灵活性高。当被加工材料属性存在较大变更时,可按需调整激光器型号。

35.4、本发明实现了具有高温、高速等高危险性加工设备的环境友好性设计,合理增设气密性防护罩(外罩),隔绝装备内工作环境与外部环境,提高加工质量以及操作人员安全性。

36.5、本发明结合装备的传动特征,设计了较为完善的传动系统的密封结构。传动丝杠与其相应的槽错位设置,即便磨屑进入到槽,也不影响传动丝杠的传动,延长了传动零件的使用寿命。一方面,防止磨屑在传动系统的不良堆积,避免传动系统磨损,延长其服役寿命;另一方面,提高装备传动与加工精度,实现一体化加工。

附图说明

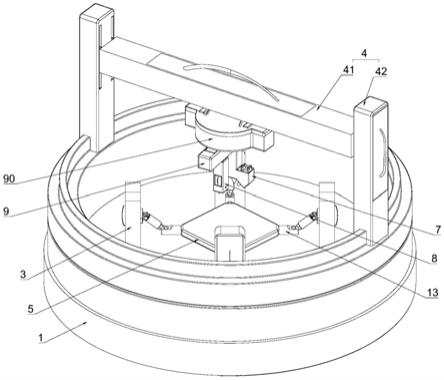

37.图1是本发明装置的整体结构图。

38.图2是拆除外罩零件后装置的主体结构示意图。

39.图3是拆除外罩零件后装置的主体结构示意图(另一视角)。

40.图4是龙门吊横梁内驱动机构与旋转横梁的连接结构示意图。

41.图5是旋转横梁内驱动机构的结构示意图(移除齿轮保护罩)。

42.图6是旋转横梁俯视图(移除横梁盖等零件)。

43.图7是图6中a-a线的剖视图(新增齿轮保护罩)。

44.图8是悬挂架的结构示意图。

45.图9是悬挂架的俯视图。

46.图10是图9中b-b线的剖视图。

47.图11是旋转横梁的结构示意图。

48.图12是旋转横梁、联动横梁和增减材模块的结构示意图。

49.图13是增减材模块和联动横梁内第三驱动机构的连接示意图。

50.图14是磨削减材模块的结构示意图。

51.图15是磨削减材模块的结构示意图(移除砂轮立柱)。

52.图16是增材模块的结构示意图。

53.图17是龙门吊横梁及第五驱动机构的连接示意图。

54.图18是龙门吊立柱内第五驱动机构的安装示意图。

55.图19是龙门吊横梁内结构示意图。

56.图20是固定底座的俯视图。

57.图21图20中c-c线剖视图。

58.图22是上底座和第一驱动机构的结构示意图。

59.图23是上底座的结构示意图。

60.图24是下底座的结构示意图。

61.图25是下底座的俯视图。

62.图26是图25中d-d线剖视图。

63.图27是内底座、工作台和第一立柱等零件的结构示意图。

64.图28是内底座、工作台和第一立柱等零件的结构示意图(移除部分第一立柱的立柱盖)。

65.图29是内底座、工作台和第一立柱等零件的俯视图。

66.图30是图29中e-e线剖视图。

67.图31是工作台的结构示意图。

68.图32是图30中f处的局部放大图。

69.图33是第一连接件的爆炸分解图。

70.图34是本发明能一次性加工的典型零件示意图。

71.图中各标号表示:1、固定底座;101、内底座;102、下底板;103、上底座;1031、滚轮支撑件;1032、内齿轮;1033、上盖;104、下底座;1041、内凸台;1042、外凸缘;10421、滑动轨道;105、滑动滚轮;2、外罩;3、第一立柱;4、龙门吊;41、龙门吊横梁;411、分隔支撑板;412、水平驱动安装孔;413、条形槽;42、龙门吊立柱;43、第一驱动机构;431、第一电机;432、第一支撑座;433、第一水平滚珠丝杠;434、第一丝杠连接件;5、工作台;51、延伸杆;6、第二驱动机构;61、第二驱动电机;62、圆盘锥齿轮;63、主动圆锥齿轮;64、悬挂架;641、悬挂支撑部;642、上支撑圆台部;643、下支撑圆台部;6431、横梁凹槽;65、滚动轴承;7、增材模块;71、激光头;72、送丝头;73、激光接头;74、增材滑块;75、激光立柱;8、磨削减材模块;81、小砂轮;82、砂轮立柱;821、楔形槽;84、立柱接头;85、砂轮电机;86、砂轮摆动轴;87、砂轮摆动柱;88、第二圆锥齿轮;89、减材滑块;9、联动横梁;11、第三驱动机构;111、第三驱动电机;112、第三支撑座;113、第三滚珠丝杠;114、联轴器;12、第四驱动机构;121、第四电机;122、第四支撑座;123、第四滚珠丝杠;124、第四丝杠连接件;13、第一连接件;131、球销座;132、球头销;133、连接杆;15、第六驱动机构;151、第六驱动齿轮;152、第六驱动电机;21、齿轮保护罩;23、送丝模块;231、送丝大辊筒;232、大辊筒支架;26、定料机构;261、定料小辊筒;262、小辊筒支架;50、第五驱动机构;501、第五驱动电机;502、z向滚珠丝杠;503、第五丝杠连接件;504、第五支撑座;90、旋转横梁;901、旋转腔;902、固定腔;903、悬挂固定环。

具体实施方式

72.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。除非特殊说明,本发明采用的仪器或材料为市售。

73.实施例1:

74.如图1至33所示,本实施例的空间回转体的增减材快速成形装置,包括固定底座1、第一立柱3、龙门吊4、工作台5、增材模块7、磨削减材模块8、联动横梁9、旋转横梁90、第一连接件13,龙门吊4包括龙门吊横梁41和龙门吊立柱42,龙门吊横梁41位于工作台5上方,龙门吊立柱42位于龙门吊横梁41两端;龙门吊横梁41内设有第一驱动机构43,旋转横梁90在第一驱动机构43的驱动下相对于龙门吊横梁41水平移动;联动横梁9设置于旋转横梁90下方,

旋转横梁90内设有第二驱动机构6,第二驱动机构6用于驱动联动横梁9相对于旋转横梁90旋转;增材模块7和磨削减材模块8安装于联动横梁9下部,联动横梁9内设有第三驱动机构11,第三驱动机构11用于驱动增材模块7和磨削减材模块8相对于联动横梁9同步水平移动;龙门吊立柱42内设有第五驱动机构50,第五驱动机构50用于驱动龙门吊横梁41相对于龙门吊立柱42上下移动;固定底座1包括内底座101、上底座103和下底座104,内底座101、上底座103位于下底座104上,上底座103套设于内底座101外侧,固定底座1内设有第六驱动机构15,上底座103在第六驱动机构15的驱动下相对于内底座101旋转,龙门吊立柱42固定于上底座103上,工作台5、第一立柱3设置于内底座101上;工作台5至少两个端部外侧分别对应设有第一立柱3,第一立柱3固定在内底座101上方,工作台5与内底座101间隔设置;第一立柱3内设有用于驱动工作台5端部上下移动的第四驱动机构12,第四驱动机构12通过第一连接件13与工作台5的端部连接,工作台5不同端部向上或向下移动的位移不相等,使工作台5倾斜。

75.本发明通过旋转横梁90的水平移动、联动横梁9的旋转圆周运动,工作台5的倾斜运动,增材模块7和磨削减材模块8的同步水平移动,龙门吊横梁41的旋转运动,增材模块7和磨削减材模块8仅需在联动横梁9上进行较短距离的水平移动(两模块之间即可执行同步联动也可执行各自的独立运动,其相对运动的方式非常灵活),即可有效实现复杂结构件的增材与减材两工位(两工位保持半个回转体旋转周期的间距,无需额外的工位调整)的实时同步加工。同步加工方式不仅可以灵活高效地完成复杂结构件的内、外两侧表面的高精度减材加工,而且在合理的多自由度独立控制的运动配合与传动布置设计之下,严格控制了装备整体的质心高度以提高稳定性,基本实现了两工位的无间隙融合,节省了大量用于工位转换所需的工时与能耗,进一步缩短了加工流程和生产周期,突显了多工位一体化同步复合加工方法的短流程与近净成形优势。

76.如图1所示,装置还包括外罩2,外罩2固定于固定底座1上,并将工作台5、磨削减材模块8、增材模块7、龙门吊4与外界分隔。本实施例中,外罩2固定在上底座103上,外罩2上开设有置物口,置物口上安装有可关闭和打开置物口的置物门。外罩2为透明罩,便于观察核心部件的工作状况,另一方面,外罩2用于密封保护核心部件,隔绝装备内工作环境与外部环境,提高加工质量以及操作人员安全性。

77.外罩2开设有进气孔和出气孔,用于将外罩2内抽真空或通入保护气体。本实施例中,进气孔和出气口分别相对设置于外罩2的侧壁上且分别靠近外罩2的上部和下部设置。一般惰性气体或者二氧化碳等保护气体都是比空气重的,进气口在下部,出气孔在上部,在加工过程是保持慢速进气的,外罩2内是负高压状态。

78.龙门吊横梁41包括横梁壳体和横梁盖,横梁壳体内中空用于放置第一驱动机构43。

79.如图4至17所示,本发明采用龙门吊横梁41的第一驱动机构43带动旋转横梁90水平移动,联动横梁9集成增材模块7和磨削减材模块8,再通过第二驱动机构6旋转联动横梁9以带动增材模块7和磨削减材模块8旋转运动,将增材模块7和磨削减材模块8旋转至工件的任意方位,配合增材模块7和磨削减材模块8的同步水平移动从而满足复杂零件多方位加工的要求,可加工各种具有不同形态曲面的复杂零件,尤其是曲面高度不相等的空间回转体零件。

80.如图4所示,第一驱动机构43包括第一电机431、第一支撑座432、第一水平滚珠丝杠433和第一丝杠连接件434,第一电机431用于驱动第一水平滚珠丝杠433转动,第一水平滚珠丝杠433通过第一支撑座432支撑于龙门吊横梁41内,旋转横梁90通过第一丝杠连接件434与第一水平滚珠丝杠433连接。本实施例中,龙门吊横梁41中空且设有水平驱动安装孔412,水平驱动安装孔412通过一竖直设置的分隔支撑板411分离成两部分,龙门吊横梁41在靠近旋转横梁90一侧开设有条形槽413,条形槽413与第一水平滚珠丝杠433错位设置。启动第一电机431时,旋转横梁90在第一水平滚珠丝杠433的带动下水平移动。旋转横梁90沿龙门吊横梁41的移动,可以调整并保证工作台5倾斜之后的工作中心与增减材加工中心的重合,避免工作台5倾斜之后导致定位出错。

81.如图5至11所示,旋转横梁90包括开设有贯通旋转横梁90上下表面的旋转腔901和与旋转腔901相连通的固定腔902,旋转腔901底部周向水平设有悬挂固定环903;第二驱动机构6包括位于旋转腔901内的圆盘锥齿轮62、主动圆锥齿轮63、悬挂架64和滚动轴承65,以及位于固定腔902内的第二驱动电机61,悬挂架64放置于悬挂固定环903上,悬挂架64外壁通过滚动轴承65与旋转腔901内壁配合连接,圆盘锥齿轮62固定于悬挂架64上并与主动圆锥齿轮63相配合,第二驱动电机61驱动主动圆锥齿轮63旋转带动悬挂架64旋转,联动横梁9固定于悬挂架64下部。

82.如图8至10所示,悬挂架64包括悬挂支撑部641,在悬挂支撑部641上、下表面分别设有上支撑圆台部642和下支撑圆台部643,联动横梁9固定于下支撑圆台部643底部,圆盘锥齿轮62的内孔套设于上支撑圆台部642外并固定,悬挂支撑部641放置于悬挂固定环903上,悬挂支撑部641外壁通过滚动轴承65与旋转腔901内壁配合,实现了悬挂架64的转动,减小滑动摩擦。在下支撑圆台部643设有用于放置固定联动横梁9的横梁凹槽6431,方便进行拆卸维护。

83.如图5至7所示,旋转横梁90内还设有送丝模块23,送丝模块23包括送丝大辊筒231和大辊筒支架232,大辊筒支架232位于送丝大辊筒231两端且固定于圆盘锥齿轮62腹板上。送丝模块23用于储存代加工材料丝,并在工作时同步输送。本实施例中,送丝大辊筒231对称布置在旋转横梁90内,保证送丝在旋转圆盘锥齿轮62时不会缠绕的,并且可相互抵消离心力。

84.本实施例中,在悬挂架64上开设有通孔,送丝模块23将丝材送至通孔并达到增材模块7处进行增材加工。在通孔的上方设有定料机构26,定料机构26包括小辊筒支架262和两定料小辊筒261,两定料小辊筒261支撑于小辊筒支架262上,用于定位原料丝材。并且定料机构26的定料小辊筒261中间设置与丝材尺寸相当的圆凹槽,增强精确度。

85.旋转腔901位于旋转横梁90正中间呈圆盘型,通过旋转横梁90一侧的第二驱动电机61驱动旋转横梁90的旋转腔901中的圆盘锥齿轮62转动,利用滚动轴承65将悬挂架64和旋转腔901内壁连接,使悬挂架64下方的增材模块7、磨削减材模块8相对旋转横梁90以z轴为中心转动。

86.如图7所示(本图中为清楚示出齿轮保护罩21,将齿轮保护罩21实际位置上移),本实施例中,旋转腔901内还设有齿轮保护罩21,齿轮保护罩21位于送丝模块23和圆盘锥齿轮62的齿轮部之间,将送丝模块23和圆盘锥齿轮62的齿轮部隔离开,并且齿轮保护罩21下端位于圆盘锥齿轮62的辐板上,上端抵触于横梁盖上,能稳定圆盘锥齿轮62。

87.如图12和13所示,联动横梁9内设有用于驱动增材模块7和磨削减材模块8沿水平方向移动的第三驱动机构11;第三驱动机构11包括第三驱动电机111、第三支撑座112和第三滚珠丝杠113,第三驱动电机111驱动第三滚珠丝杠113转动,第三滚珠丝杠113通过第三支撑座112支撑于联动横梁9内,增材模块7、磨削减材模块8上部分别与第三滚珠丝杠113连接配合。

88.联动横梁9上的增材模块7、磨削减材模块8均能沿联动横梁9移动,大大放宽了工作模块的自由度,提高了整体装备的生产柔性。

89.如图13所示,本实施例中,增材模块7和磨削减材模块8共用同一联动横梁9的相同第三驱动机构11。当启动第三驱动电机111时,增材模块7和磨削减材模块8相互靠近或远离,整体上是相向或相对运动。每一个第三驱动机构11包括两第三滚珠丝杠113和用于连接两第三滚珠丝杠113的联轴器114,增材模块7与磨削减材模块8分别装配在两旋转方向相反的第三滚珠丝杠113上,增材模块7和磨削减材模块8分别通过水平丝杠螺母安装于两第三滚珠丝杠113上,两水平丝杠螺母旋向方向相反(水平丝杠螺母与各自所属第三滚珠丝杠113的旋向相同)。第三驱动电机111驱动其中一第三滚珠丝杠113旋转,通过联轴器114将扭矩传递到另一第三滚珠丝杠113上。当第三驱动电机111正转,第三滚珠丝杠113上的两水平丝杠螺母就会逐渐靠近;当第三驱动电机111反转,第三滚珠丝杠113上的两水平丝杠螺母就会逐渐远离。联动横梁9内通过第三驱动电机111与第三滚珠丝杠113传动连接,控制两个反向配合的水平丝杠螺母往相反方向移动,实现增材模块7与磨削减材模块8的联动效果。

90.在其他实施例中,在同一联动横梁9上采用两个第三驱动机构11分别驱动增材模块7和磨削减材模块8,两个第三驱动机构11的第三滚珠丝杠113旋转方向相反,通过联动横梁9内的第三驱动电机111来控制增材模块7或磨削减材模块8在水平方向的移动。一个联动横梁9内配有两组第三驱动机构11分别用于控制增材模块7和磨削减材模块8,相对于采用相同第三驱动机构11同时驱动增材模块7、磨削减材模块8,两组第三驱动机构11降低了每根第三滚珠丝杠113的承受力,提高了龙门吊立柱42的负重能力,并加强了工作当中的定位准确性与稳定性。

91.如图13和17所示,在送丝头72入料口上方设有定料机构26,定料机构26包括小辊筒支架262和两定料小辊筒261,两定料小辊筒261支撑于小辊筒支架262上,用于定位原料丝材。并且定料机构26的定料小辊筒261中间设置与丝材尺寸相当的圆凹槽,增强精确度。

92.如图16所示,增材模块7包括激光头71、送丝头72、激光接头73、增材滑块74和激光立柱75,增材滑块74与第三滚珠丝杠113连接配合,激光接头73连接于增材滑块74和激光立柱75之间,激光头71、送丝头72位于激光立柱75下方。本实施例中,增材滑块74设有通孔,通孔内壁设有螺纹,套设在第三滚珠丝杠113上,增材滑块74自第三滚珠丝杠113穿过联动横梁9与激光接头73连接。

93.如图16所示,激光头71的激光发射方向和送丝头72的送丝方向呈一定夹角α,激光发射方向与送丝方向的夹角α为45

°

(其他实施例中,0<α<90

°

均可取得相同或相似的技术效果),当激光发射器发射激光在工件表面产生熔池时,送丝模块23同步送丝,将材料送入熔池,提高了加工效率,实现增材加工时同步送丝。在送丝头72上布置定料小辊筒261,并且定料小辊筒261中间设置与丝材相当的圆凹槽,增强精确度,两定料小辊筒261下方的送丝头72上方开设有供原料丝材通过的送丝孔。

94.如图14和15所示,磨削减材模块8包括小砂轮81、砂轮立柱82、立柱接头84、砂轮摆动轴86、砂轮摆动柱87、两互相啮合传动的第二圆锥齿轮88和减材滑块89,减材滑块89与第三滚珠丝杠113连接,立柱接头84上端与减材滑块89连接,立柱接头84下端与砂轮立柱82连接,砂轮电机85与其中一第二圆锥齿轮88同轴,另一第二圆锥齿轮88通过横向设置的砂轮摆动轴86与砂轮立柱82固定连接,砂轮摆动轴86与砂轮摆动柱87垂直连接,砂轮摆动柱87下端与小砂轮81连接,由此,通过驱动砂轮摆动轴86以实现小砂轮81的摆动,增强对曲面的铣削精度,以迎合工件侧面角度进行磨削加工。本实施例中,减材滑块89设有通孔,通孔内壁设有螺纹,套设在第三滚珠丝杠113外,减材滑块89自第三滚珠丝杠113穿过联动横梁9与立柱接头84连接。

95.砂轮立柱82底部开成楔形槽821,即保证小砂轮81的旋转又起到一定的密封作用。

96.激光立柱75、砂轮立柱82为模块化设计,安装、维护和更换都比较方便。

97.如图17和18所示,装置包括第五驱动机构50,第五驱动机构50包括安装于龙门吊立柱42内的第五驱动电机501和多个z向滚珠丝杠502、第五丝杠连接件503,其中一z向滚珠丝杠502由第五驱动电机501驱动旋转,第五丝杠连接件503一端与龙门吊横梁41连接固定,另一端与z向滚珠丝杠502套接并由z向滚珠丝杠502带动沿z向运动,z向滚珠丝杠502两端设有用于将z向滚珠丝杠502固定在龙门吊立柱42内的第五支撑座504。

98.通过龙门吊立柱42内的第五驱动电机501来控制龙门吊横梁41在z轴方向的移动。龙门吊横梁41在两侧第五丝杠连接件503的固定和带动作用下带着增材模块7和磨削减材模块8在z轴方向上下移动。本实施例中,第五驱动机构50位于龙门吊立柱42上半部分,第五驱动电机501为伺服电机,分别驱动两根z向滚珠丝杠502。在龙门吊立柱42上半部分开设有立柱内孔,第五驱动机构50位于立柱内孔内,龙门吊立柱42在龙门吊靠近龙门吊横梁41一侧开设有供第五丝杠连接件503通过的前槽,前槽与立柱内孔相连通。立柱内孔由水平设置的隔离板分隔成两部分,一部分容纳第五驱动电机501,另一部分容纳第五驱动机构50的其他重要零件。在其他实施例中,第五驱动电机501直接与z向滚珠丝杠502连接,驱动z向滚珠丝杠502转动。

99.本实施例中,前槽和z向滚珠丝杠502错位设置,防止磨屑直接进入前槽内粘接在z向滚珠丝杠502上影响传动,延长装置的使用寿命。

100.如图20-23所示,在上底座103外侧壁上设有滚轮支撑件1031,滚轮支撑件1031用于支撑滑动滚轮105,滑动滚轮105在滑动轨道10421上滑动,在上底座103上部设有上盖1033,上盖1033盖设在外凸缘1042上,将滑动滚轮105与滑动轨道10421与外界分隔开来,防止磨屑进入到滑动轨道10421内。

101.如图24-26所示,下底座104包括内凸台1041和与内凸台1041间隔设置的外凸缘1042,外凸缘1042与内凸台1041之间的空间为容纳空间,在上底座103底部内侧设有内齿轮1032,内齿轮1032和第六驱动机构15位于容纳空间内,第六驱动机构15包括第六驱动电机152和连接于第六驱动电机152输出端的第六驱动齿轮151,第六驱动齿轮151和内齿轮1032啮合传动,本实施例中,上底座103呈圆环状,实现上底座103相对于下底座104的旋转运动。本发明中,上底座103位于下底座104上方,且盖设于下底座104,将容纳空间与外界隔离,防止磨屑影响上底座103的传动机构,延长了装置的使用寿命。

102.如图21所示,固定底座1还包括下底板102,下底板102位于内底座101和内凸台

1041之间,为内底座101提供支撑。

103.如图28所示,第四驱动机构12包括第四电机121、第四支撑座122、第四滚珠丝杠123和第四丝杠连接件124,第四滚珠丝杠123竖直设置,第四电机121用于驱动第四滚珠丝杠123旋转,第四支撑座122支撑在第四滚珠丝杠123两端,第四丝杠连接件124套设在第四滚珠丝杠123外,第四丝杠连接件124自第一立柱3内延伸至第一立柱3外并与第一连接件13连接。

104.本实施例中,第一立柱3在靠近工作台5一侧开设有立柱前槽,立柱前槽用于供第四丝杠连接件124穿过,立柱前槽与第一立柱3内孔相连通,且立柱前槽与第四滚珠丝杠123错位设置,防止磨屑影响第四驱动机构12的传动。

105.如图29、30、32所示,第一连接件13包括球销座131、球头销132、连接杆133,球销座131一端与工作台5一端部连接,另一端与球头销132连接配合,连接杆133套设于球头销132外,第四驱动机构12与连接杆133连接。本实施例中,连接杆133采用弹性材料制成,可沿长度方向弹性延伸,与球头销132螺纹连接。

106.如图31所示,工作台5至少两端部设有延伸杆51,延伸杆51与球销座131连接。本实施例中,含有四个第一立柱3,每个第一立柱3内均设有分别用于驱动工作台5四个端部的第四驱动机构12,第四驱动机构12各自独立驱动对应工作台5延伸杆51,通过不同延伸杆51在高度方向上不同距离的移动,使工作台5倾斜不同角度,延伸杆51呈圆筒状,便于与第一连接件13配合。在其他实施例中,可根据零件的复杂程度,工作台5设置不同数量的延伸杆51达到倾斜角度的不同。

107.本发明通过工作台5的倾斜运动,龙门吊横梁41的旋转运动,增材模块7和磨削减材模块8的同步水平运动,以及增材模块7中激光头71和送丝头72角度α调节的合理配合,增材模块7和磨削减材模块8仅需在龙门吊横梁41上进行较短距离的水平移动(两模块之间即可执行同步联动也可执行各自的独立运动,其相对运动的方式非常灵活),即可有效实现复杂结构件的增材与减材两工位(两工位保持半个回转体旋转周期的间距,无需额外的工位调整)的实时同步加工。同步加工方式不仅可以灵活高效地完成复杂结构件的内、外两侧表面的高精度减材加工,而且在合理的多自由度独立控制的运动配合与传动布置设计之下,严格控制了装备整体的质心高度以提高稳定性,基本实现了两工位的无间隙融合,节省了大量用于工位转换所需的工时与能耗,进一步缩短了加工流程和生产周期,突显了多工位一体化同步复合加工方法的短流程与近净成形优势。

108.如图1所示,装置还包括外罩2,外罩2固定于固定底座1上,并将工作台5磨削减材模块8、增材模块7与外界分隔。本实施例中,固定底座1上方罩设有外罩2,外罩2上开设有置物口(图中未示出),置物口上安装有可关闭和打开置物口的置物门。本实施例中,外罩2为透明罩,便于观察核心部件的工作状况,另一方面,外罩2用于密封保护核心部件,隔绝装备内工作环境与外部环境,提高加工质量以及操作人员安全性。

109.外罩2开设有进气孔和出气孔,用于将外罩2内抽真空或通入保护气体。本实施例中,进气孔和出气口分别相对设置于外罩2的侧壁上且分别靠近外罩2的上部和下部设置。一般惰性气体或者二氧化碳等保护气体都是比空气重的,进气口在下部,出气孔在上部,在加工过程是保持慢速进气的,外罩2内是负高压状态。

110.本发明中,第一立柱3和龙门吊立柱42均沿竖直方向设置,z向指的是竖直方向。

111.本实施例的空间回转体的增减材快速成形装置的加工方法,包括以下步骤:

112.将工件放置于旋转工作台5上,开启增材模块7发射激光在工件表面产生熔池,将原料送至增材模块7下并在激光的作用下于熔池处熔化并固化在工件上,开启磨削减材模块8同步对固化后的工件侧面进行减材加工,改变工作台5上工件和增材模块7、磨削减材模块8的相对位置,达到预设厚度层后,向上移动增材模块7,开始下一厚度层的增材加工;

113.改变工作台5上工件和增材模块7、磨削减材模块8的相对位置包括以下方式:

114.方式a:开启第一驱动机构43驱动旋转横梁90平移;

115.方式b:开启第二驱动机构6驱动联动横梁9旋转;

116.方式c:开启第三驱动机构11驱动增材模块7和磨削减材模块8同步水平移动;

117.方式d:开启第六驱动机构15驱动上底座103旋转带动龙门吊立柱42旋转;

118.方式e:开启第四驱动机构12驱动工作台5倾斜;

119.减材加工包括:旋转磨削减材模块8的小砂轮81至与工件侧面贴合对工件进行侧面磨削;

120.向上移动增材模块7具体包括:开启第五驱动机构50驱动龙门吊横梁41向上移动。

121.本发明能一次性加工的零件有空间回转体和多轴心曲线的回转体衔接零构件如多通类管件等,甚至是单向阵列型的多轴线回转体,或者一次小批量快速成形小型回转体零构件,,典型零件如图34所示,图34(a)是零件的结构示意图,图34(b)是零件另一视角的结构示意图,图34(c)是零件的主视图。

122.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1